高分多模卫星基于统一数据源总装技术状态管控

2021-07-03袁义范立佳薛宏伟朱位宋文龙魏平张亮

袁义 范立佳 薛宏伟 朱位 宋文龙 魏平 张亮

(1 北京空间飞行器总体设计部,北京 100094) (2 中国空间技术研究院遥感卫星总体部,北京 100094)

总装是航天产品制造的最后阶段,只有经过了正确的装配、精确的检测和合理的调整,才能使航天产品的质量满足设计要求和用户需求[1]。航天器总装流程一般包括设备入库/出库、机械安装、电气装联、管路焊接、检测调整、航天器运输和发射场装配等[2],伴随整星总装、测试与试验(AIT)全过程,与各项测试、试验高度耦合,设备配套、装星状态始终处于动态变化过程中,技术状态控制十分复杂。现行的研制模式下,航天器设计与总装相对独立。在设计环节,各分系统分别按照总体设计分解的指标开展产品设计工作;总体设计在各专业设计的基础上,按照测试、试验要求明确AIT各阶段设备配套,制定总装技术流程。在总装环节,总装工艺涉及大量的总体设计、分系统设计、工艺要素、现场实施等多个维度的数据信息,可以理解为总体设计信息的再设计,任何数据信息的传递失真都会导致严重的后果[3]。然而目前设计对总装的技术要求一般以文件、表格、图纸、模型的形式下发,数据源头众多,载体形式多样,各类输入物仅存在逻辑上的关联性,针对同一对象的描述可能因人而异。上述信息传递到总装环节后,总装工艺人员需要从实施角度进行信息的二次提取,通过重构物料清单(Bill of Material,BOM)来构建工艺数字样机[4],并将紧固件等以产品参数形式存在的产品对象进行实例化处理,构建各类装配对象之间的强关联,不可避免涉及到信息的二次加工,再次放大了设计、工艺针对同一对象描述的差异。由此造成的结果是,设计和总装分别从各自视角维护一套结果,相互之间在逻辑层面存在关联,在数据层面无法联动,设计的结果无法直接在下游使用,总装工艺要处理的信息量大,实施结果也无法直接向上游反馈,设计部门要想了解实际进度只能现场跟产。

要解决上述问题,需要站在全流程的角度综合考虑,在设计信息发布前充分兼顾总装工艺对输入的要求,围绕核心产品构建面向总装的结构化数字模型,并以该模型替代各类文件作为衔接设计、总装的桥梁,在此基础上开展总装过程数字化定义,以实施结果反向驱动设计模型,实现数据下得去,状态回的来。

1 现行航天器总装技术状态管理模式

航天器系统总装项目多,总装状态随测试、试验状态的设置不断变化[5]。总装技术状态是开展总装实施工作的基线,总装开始前必须明确要实现的状态,一般应在总装技术状态文件中加以规定和明确[3],自上而下分为流程阶段定义、阶段内工序定义、工序内容定义3个层面(见图1)。

图1 现行航天器总装技术状态管理流程Fig.1 Traditional spacecraft assembly technical status management process

流程阶段定义指将测试、试验过程按照阶段性目标进行分解,每个阶段工作开展前舱段、舱板、大部件、设备、缆线等硬件配套需要达到指定的装星状态;阶段内工序定义指通过制定合理的步骤完成指定舱段舱板开合、单机设备拆装、缆线插拔等一系列工作;工序内容定义明确了每一步的工作内容,是开展具体工艺设计与实施工作的依据。

在当前的产保体系下,上述3个层面工作均通过面向专项测试、试验的总装技术状态流程文件进行描述,在内容上实现了对总装工作的覆盖。但是问题也很突出,首先文件作为信息传递的载体信息量太大、颗粒度太粗,有效数据不能直接被识别和利用;其次各个分系统都站在自身角度对总装提要求,每个系统仅针对自身的信息产生过程和具体业务过程进行支持,难以从产品数据总体的角度,进行数据的归集、汇总、处理和输出[6],信息分散零碎不成体系,堆积在下游依赖工艺设计消化整理。可以说现有总装技术状态的管控是建立在航天强大的管理体系基础上,管理的强势掩盖了数据、流程存在的短板。

2 基于统一数据源的总装技术状态管控模式

解决现有总装技术状态管理问题需要从流程优化和数据治理两方面入手。流程优化是指将纸面上的流程变成数据驱动的流程,流程中每个节点的输入输出要可量化,节点状态的变化要随输入条件的变化自动更新尽可能减少人工干预。数据治理是指在设计环节充分考虑工艺设计的需要,围绕核心产品构造面向装配的数字模型,该模型不仅包含产品本身的设计要素,同时包含对装配工艺设计约束,即将文件中针对核心产品安装、插接等附加性要求通过模型属性的方式进行表达。总装工艺开展工艺设计时,选择到该产品后即可关联获取与该产品相关的所有的附加属性并直接复用,以此降低总装工艺设计的难度,实现数据在上下游的一致和贯通。

图2表达了优化后的总装技术状态管理流程,与传统管理模式相比,设计数据经过汇聚、整合后以统一数据源的形式作为总体总装设计、总装工艺设计与实施的唯一输入;基于流程引擎构建了阶段定义、工序定义、工序内容定义三级流程,自上而下进行工序的分解,自下而上反馈执行的进度,层级之间具有相互驱动关系;同时以阶段性目标状态和实做状态反向驱动三维模型,直观的展现工作进展。

图2 基于统一数据源的总装技术状态管理流程Fig.2 Management process of spacecraft assembly technical status based on unified data source

2.1 统一数据源

设计与工艺的工作目标与看问题的角度存在较大差异,航天器设计是按专业并行开展的,虽然可以证明其设计的合理性,但不能完全覆盖工艺上的可操作性和空间可达性[7],而总装工作则从实物维度出发,通过合理的流程将各专业的硬件产品串行安装在指定位置,并满足设计所要求的机、电、热特性。

一颗普通卫星约有20块结构板,部署约150台设备,每台设备大约有10个电连接器,每个电连接器的插接要求、保护要求不同;每台设备大约有6个安装耳片,需要6套紧固件进行固定,每台设备的拧紧力矩、打保险要求各异;同时需要根据设备布局位置、设备在不同工况下的发热量,加装加热片、涂抹导热硅脂、安装扩热板进行加热保护或散热处理。需要维护的总装对象大约有15类5000余条,每条对象还需要维护10到20个安装属性。

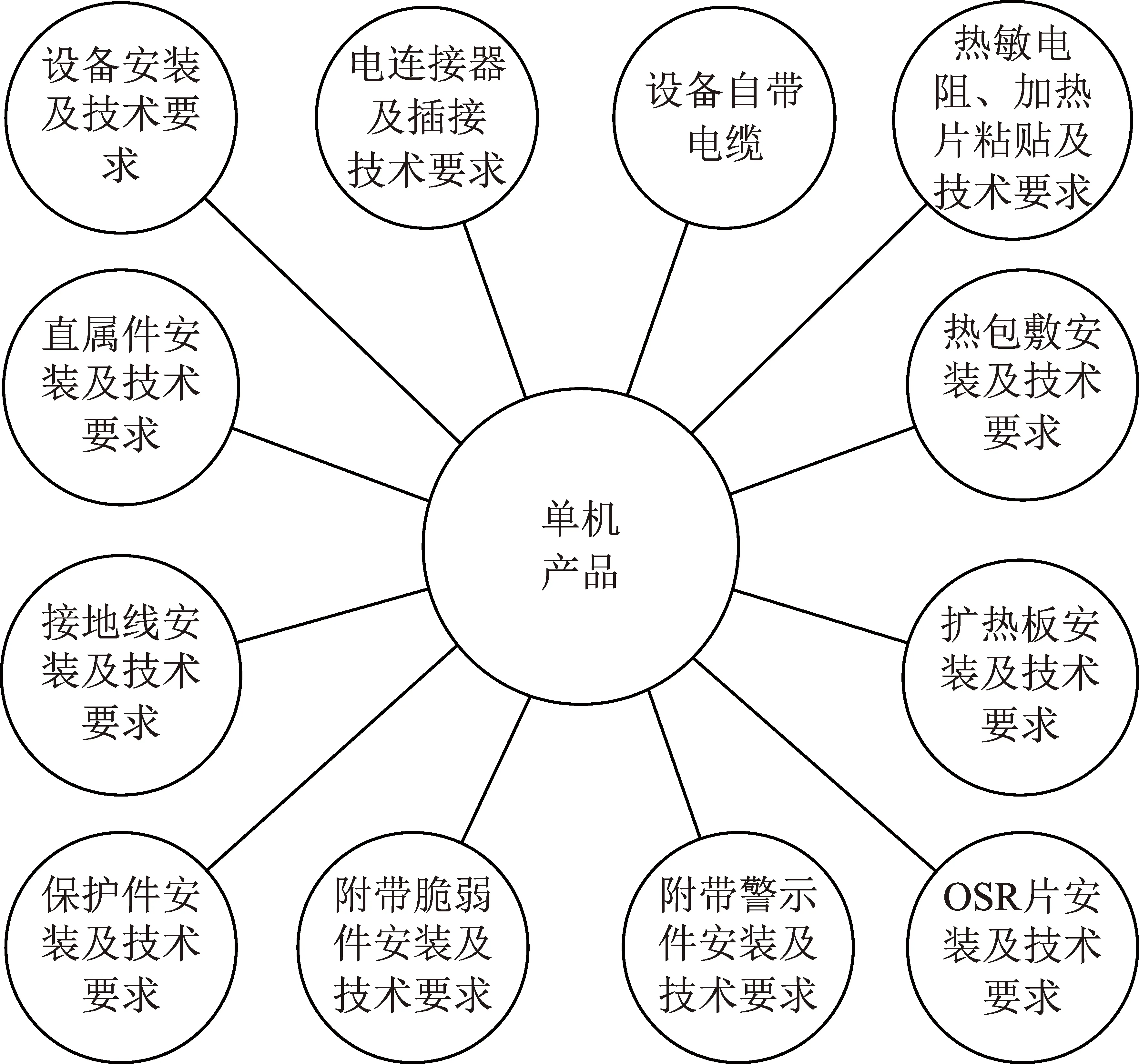

虽然总装硬件配套繁多,但是大部分硬件配套设施都是为了核心产品的正确装配、使用服务的,所以面向总装的统一数据源构建,关键是抓住单机、载荷等核心产品,将机、电、热相关措施作为核心产品的附件,统一构成面向工艺的装配数据单元。图3以单机数据单元为例进行了说明,除了单机本身存在安装技术要求,还包括直属件、接地、保护件、警示件等机械附件;热敏电阻、加热片、扩热板、热包覆等热控附件;电连接器、高频电缆等电附件。各类附件的规格、数量、安装技术要求存在于接口数据单、专业技术文件和三维模型中,信息的组织需要采用系统集成、模型解析和人工提取多种方式。

中国空间技术研究院通过多年的发展,广泛开展了基于统一数据源的航天器总体设计[8],形成了以航天器接口数据单(Interface Data Sheet,IDS)为统一数据源,以三维模型为信息载体的协同设计模式,建立了面向机、电、热多个专业的专家系统,能够通过系统接口获取需要的设计要素,具备了构建“设计-总装”统一数据源的基础条件。图4描述的是部分星上产品提交给总装工艺的设计输入,“√”表示与该产品相关的对总装工艺设计有约束指导意义的附加属性,其中的大部分由各专业设计模型直接抽取,通过信息重组后可作为工艺设计的直接依据。

注:OSR为光学太阳发射器。图3 面向工艺的单机装配数据单元Fig.3 Equipment data unit for process design

图4 部分星上产品提交给总装工艺的设计输入Fig.4 Design data of some on-board products submitted to assembly process

2.2 总装过程建模

总装过程建模是传统总装工作流程和内容的结构化,从层级上自上而下依然分为流程阶段定义、阶段工序定义和工序内容定义三部分。采用结构化建模后,各个层级之间、层级和配套之间建立了强关联,上一层级的状态可根据下一级的变化动态更新,实时反映AIT全过程状态。

2.2.1 流程阶段定义

1)硬件配套和投产矩阵结构化建模

建立起面向总装过程的统一数据源后,可以通过设备选用的方式建立硬件配套和流程阶段的直接关联。设备被选用后,与该设备相关的接口特性、安装技术要求、机/电/热附件同步带入,与流程阶段产生间接关联。通过上述方式将隐含在文件之间的隐性关联关系显性化,形成了以阶段为干、配套为枝、各类附件和技术要求为叶的完整数据链。

在总装各阶段,出于满足测试试验要求、缩短时间周期、节约成本多重因素考虑,上星的设备有可能不是真正上天的最终产品,而是在某一方面的功能、性能满足测试试验需要的最终实物的衍生品,如用于微振动试验、热稳定性试验的结构热控件,用于电性能测试的电性件,用于单机性能验证的鉴定件。上述器件与最终发射产品在逻辑上同属一个设备,在物理上又是实际存在的多个实体,作为多个独立的个体进行出/入库、上/下星管理。在硬件配套、构建投产矩阵结构化建模时,需要增加“目标用途类型”属性,根据阶段要求设定硬件状态,实现与实物的正确对应。

投产矩阵及装星设备技术状态配置示例如图5所示。

图5 投产矩阵技术状态配置示例Fig.5 Configuration example of technical status of production matrix

2)目标状态建模

完成硬件配套的选配后,需要为阶段设定目标状态,即开展该阶段工作的初始条件。对于典型的卫星而言,初始状态一般需要对舱段的分/合、舱板的开/合、设备和电缆束的装/卸、电连接器的通/断、电缆分支的插/拔进行描述。

目标状态建模时,针对每一类硬件建立了初始状态字典库,并通过配置的方式建立状态与硬件类型之间的关联。针对有连接关系的对象如电连接器,构建了连接对象类型字典,用于区分连接的是星船电缆还是地面工艺电缆;对于电缆分支需从阶段硬件配套中选择连接的始端和终端物理对象。硬件类型和状态字典的匹配关系见表1。

表1 硬件类型和状态字典的匹配关系示例Table 1 Example of matching relationship between hardware type and status dictionary

2.2.2 阶段内工序和工序内容结构化定义

在建立了阶段配套的基础上,通过构建结构化工序流程,将配套进一步细化分解到工序的每一步,作为工序内容定义中物料信息、资源保障(工装、设施)的直接输入。

在工序内容定义的工作内容部分采用了“动作+实物对象”的结构化定义方式,动作部分将面向设备的“安装”、“拆卸”,面向缆线的“插”、“拔”等动作封装为行为字典,实物对象部分则从分配到该工序的硬件配套中直接选用。上述过程规范了对工艺操作的描述,同时将统一数据源贯穿到每一个工步,实现了数据层面自上而下的统一。结构化工序流程及工序内容结构化定义的示例如图6所示。

图6 结构化工序流程及工序内容结构化定义Fig.6 Structured process route and structure definition of process content

2.3 现场状态可视化反馈

设计部门需要实时掌握总装工艺实施过程中设备出入库、整星状态的变化,现行管理模式下,总体设计人员只能通过跟产的方式现场追踪,时效性差且不直观,无法满足各层级人员对AIT技术状态控制的需要。

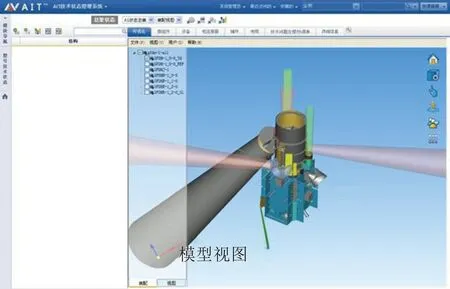

以统一数据源作为总装工艺文件编制的直接输入,从根本上保证了设计与工艺信息的同源,扫除现场实物状态反向驱动三维展示模型的最大障碍。通过与库房系统、制造执行系统(Manufacturing Execution System,MES)集成,利用设备的库房状态驱动阶段内设备配套属性变化,直观反映设备的到货情况;利用MES中的执行记录驱动设备、电缆等实物对象三维模型在整星总装模型上的显示或者隐藏,直观反映总装实施进度,设备的入库状态和总装实施进度可作为AIT工作计划调整的直接依据,建立起供应链与总装过程的桥接,实现全流程信息透明。图7以看板的形式展示指定阶段设备的目标状态和实际装配状态,图8是状态的三维可视化。

图7 实施过程在线看板Fig.7 Online display panel of implementation status

图8 实施过程可视化驱动Fig.8 3D visualization of implementation process

3 应用效果

根据本文建设的AIT技术状态管理系统,在高分多模卫星研制过程中开展了应用,在业务层面带来以下改变。

(1)总体设计部门给总装部门的提交物由文件变为“结构化数据+描述性文件”,结构化数据以装配对象为核心建立装配数据单元,描述性文件用于对实施方法等不可量化内容的描述。结构化数据需要从各类系统中抽取,无法抽取的数据由人工补录,与传统写文件的方式相比,工作量大致相同,结构化数据通过AIT技术状态管理系统进行技术状态控制。

(2)总装部门的输入由单一文件变为“结构化数据+描述性文件”,结构化数据作为总装工艺设计、设备库房管理、总装现场执行的统一源头,数据导入通过系统间接口自动实现,节省总装工艺设计人员约2周左右的数据录入、校核工作,人为原因造成的错误减少为零。

(3)设计人员通过AIT技术状态管理系统实时查看设备出入库情况,通过现场实施数据反向驱动的三维模型查看总装进度,即使坐在办公室也能掌握现场情况,减少了50%左右现场跟产时间。

4 结束语

本文在深入了解航天器总装工作基础上,开展面向总装工艺的总装技术状态管理模式研究与实践。通过对整星配套、研制数据、技术要求的整合,按照总装工艺设计需要进行结构化重组,构建面向“设计-工艺”统一数据源,实现自上而下数据层面的贯通;开展总装过程结构化建模,建立阶段、流程、执行不同层级之间的信息流,实现状态信息的双向驱动;开展与总装工艺系统、库房系统集成,实时获取设备库房状态、总装实施状态,通过三维模型显性表达,为后续工作提供直观依据。工程实践的结果验证了基于统一数据源的航天器总装技术状态管理模式的可行性与系统的可用性,为后续全面推广应用奠定了基础。