切削过程健康状态监测与评估研究*

2021-07-02邢诺贝刘福军胡德金许黎明

□ 邢诺贝 □ 刘福军 □ 周 超 □ 胡德金 □ 许黎明

上海交通大学 机械与动力工程学院 上海 200240

1 研究背景

制造业是支撑我国经济高速增长的重要产业之一,是提升我国综合国力及科技竞争力的重要基础,尤其是大型关键设备的生产制造技术,对国家整体装备制造水平的提升有重要影响。近年来,随着全球工业技术的快速发展,国内外制造业竞争激烈,对机械加工精度、效率、成本,以及设备可靠性等各方面提出了较高的要求,能否掌握先进制造技术已经成为我国制造企业发展的挑战[1]。对生产线设备加工工艺过程进行状态监测,能够保证加工系统的正常运行,对提高机床加工效率与精度,保证加工稳定性,实现企业向智能化、柔性化发展有重要实际意义。

目前国内外学者的研究主要集中于机床系统的单个部件。李国发等[2]基于小波降噪与经验模态分解-支持向量机算法,实现了主轴系统的状态监测。宋伟杰等[3]提出一种基于希尔伯特-黄变换与等距特征映射的刀具磨损状态监测方法。吴远昊等[4]基于小波包分析与决策树分类算法,实现了滚珠丝杠副的状态监测。在机械制造企业的实际生产中,对加工工艺过程的状态监测更多依靠对关键零部件进行定期检测维护,由有经验工程的人员通过加工噪声、振动来判断加工状态是否良好,实际效率与精度都不高。对于严重影响工件表面质量的颤振现象,通常是事后对加工表面观察和测量才能发现。笔者针对以上情况,提出一种切削过程健康状态监测与评估方法,通过采集主轴当前工作状态的振动信号,对加工过程状态进行监控,有效提高了生产线设备的加工效率,节省了设备的维护时间与成本,实现企业制造向智能化、可视化发展。

2 研究方法

笔者提出基于S变换的奇异值熵特征提取方法,通过对大量主轴正常工作状态数据进行特征提取,人工设定加工稳定的上下阈值。在实际加工过程中,通过判断特征值是否处于加工稳定域来实现加工工艺过程健康状态的智能监控,具体算法原理及步骤如下:

(1) 通过安装在卧式铣床主轴上的加速度传感器采集铣削过程中的振动信号X(t),t为时间;

(2) 对采集的原始振动信号进行分段,每段采样点数为1 000,分段间距为100;

(3) 对采集的每段振动信号进行S变换,得到一个列对应时间,行对应频率,元素对应幅值信息的时频谱矩阵;

(4) 对S变换后得到的时频谱矩阵进行奇异值分解,提取表征信号复杂性的奇异值熵特征,并绘制随时间变化的特征曲线。

(5) 根据加工工艺的实际情况,设定特征曲线的上下阈值作为加工稳定域,实现加工工艺过程稳定性的可视化。

上述步骤中,S变换的算法公式为[5]:

(1)

奇异值分解能够实现非线性滤波消噪,目前被广泛用于振动信号处理领域[6-7]。一个m×n实数二维矩阵M为:

M=UDVT

(2)

式中:D为对角矩阵;di为奇异值,d1≥d2≥ … ≥dr≥0;U、V为正交矩阵;uab和vcd分别为左、右正交矩阵元素,均为常数,a,b∈(1,m),c,d∈(1,n),m,n为常数。

提取的奇异值熵特征T为[8]:

(3)

式中:pi为第i个奇异值在所有奇异值总和中的比重,1≤i≤r。

3 试验

笔者设计了切削颤振试验[9],切削力采集系统由奇石乐9272测力计、5697数据采集卡、奇石乐5070A电荷放大器及计算机组成。工件材料为400 mm×100 mm×100 mm铝合金板,刀具选用四齿硬质合金球头铣刀,采样频率为20 000 Hz,颤振加工中有稳定、过渡、颤振三个状态,因此试验中状态设置为稳定、颤振两种,具体参数见表1。在每组参数下,重复进行七次试验。

表1 切削颤振试验参数

选取试验集中一组信号,包含稳定切削、过渡、颤振三种状态,分别对这组信号中的三种状态进行快速傅里叶变换[10],得到二维频谱图,如图1所示。

由图1可见,稳定状态频谱整体上振动幅值较小,主要集中在低频段,在200 Hz左右达到振动幅值峰值。在过渡状态,振动幅值信号逐渐转移,在800 Hz左右振动幅值有所增大。在完全颤振状态,振动幅值急剧增大,此时振动幅值信号主要集中在800 Hz、1 500 Hz附近。当系统加工稳定性遭受破坏时,对振动信号进行频域分析,在过渡状态就能够反映出振动信号的敏感变化,为后续提出进一步的特征提取算法奠定基础。

4 加工过程健康状态评估

基于上述分析,机床加工过程中稳定性出现异常时,加工振动信号在频域具有转移特性,振动信号的复杂性也产生变化。笔者综合以上两方面,提出基于S变换和奇异值熵的监测算法,对加工工艺过程健康状态进行智能评估。

4.1 基于切削颤振数据验证算法

在切削颤振数据集中,选取多组平稳加工信号,通过特征提取算法得到多组随加工实时变化的特征值,统计计算平均值约为0.5,并取平均值增减10%作为加工过程健康状态的上下阈值,即上下阈值分别为0.55、0.45。随机选取一组颤振加工的数据进行验证,如图2所示 。

由图2可以看出,当加工信号的特征曲线始终位于所设定的上下阈值内时,加工过程可认定处于健康状态。当加工的稳定性出现异常或遭到破坏时,特征曲线瞬间超出稳定域,并在时间上具有一定的预报特性,进而能够实时、精准地对加工过程状态进行监测跟踪。

▲图1 切削颤振试验振动信号二维频谱图

4.2 基于实际切削数据验证算法

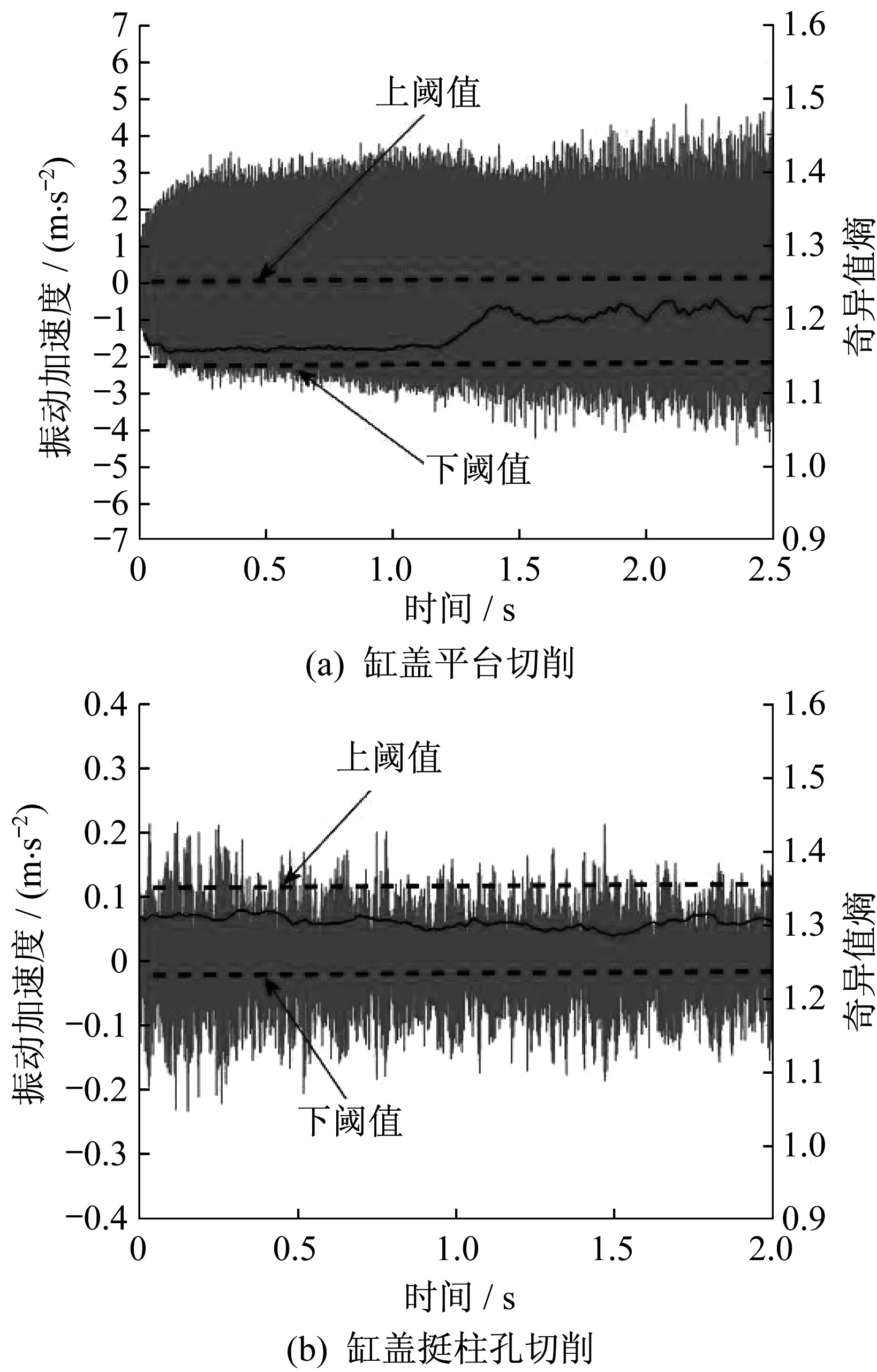

笔者从某公司发动机缸盖生产线中采集两种不同加工工艺的数据,分别为缸盖平台与挺柱孔切削加工。加工机床为PT50A卧式加工中心,机床主轴带有加速度传感器。试验中采用DHDAS动态振动信号采集分析系统,采集机床主轴轴向的振动信号。

分别采集缸盖平台和挺柱孔切削加工的八组数据,统计得到前七组的特征平均值分别为1.2、1.395。考虑到企业实际加工工艺已经较为成熟,对于稳定性要求更高,因此分别取两种工艺特征平均值增减5%作为加工过程健康状态的上下阈值,即缸盖平台加工过程健康状态的上下阈值为1.26、1.14,缸盖挺柱孔加工过程健康状态的上下阈值为1.46、1.33。选取剩余一组加工数据进行验证,如图3所示。

▲图2 切削颤振数据算法验证

▲图3 实际切削数据算法验证

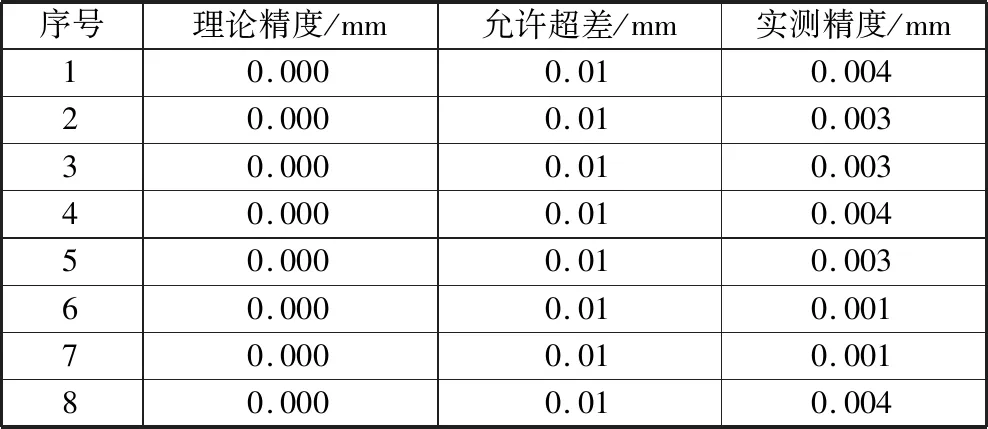

由图3可以看出,根据特征提取算法设定的加工过程稳定域能够很好地对加工健康状态进行监测跟踪。为了更好地说明算法的有效性,在完成两种加工工艺后,采用三坐标测量仪对缸盖平台切削表面进行轮廓度测量,对缸盖挺柱孔加工形状进行圆柱度测量,测量结果见表2和表3。

表2 缸盖平台轮廓度

表3 缸盖挺柱孔圆柱度

由表2、表3可以看出,缸盖平台的轮廓度和缸盖挺柱孔的形状精度误差都小于允许误差,这两种加工工艺过程均处于健康状态,进一步证明了笔者所提出的算法能够有效监测和评估设备加工过程的健康状态。

5 结束语

笔者基于S变换与奇异值分解,提出一种切削过程健康状态监测与评估方法。这一方法通过实时采集加工信号,提取奇异值熵作为反映当前加工状态的特征值。

研究结果表明,所提取的特征值能很好地反映加工过程的健康状态,并且通用性好,算法简单有效。结合所设定的稳定域,能够实现对加工过程健康状态的实时评估,推动了机械切削加工监测向智能化、可视化发展。