铁路货车修理旧件截换焊接质量控制

2021-07-02王晓梅

王晓梅 陶 婷 夏 炎 肖 勇 申 波

(中车长江车辆有限公司,武汉 430212)

铁路货车车体各配件裂损、腐蚀、磨耗、老化、变形、松动、焊缝开裂以及丢失时,应修理、补装或更换[1]。针对每年厂修车典型故障反馈率中突出的车体破损问题,截换件的焊接质量问题是检修的突出问题。由于外观焊接质量是评判“三板破损”的重要环节,检修车车体外观焊接质量直接影响到故障的排名,会给车辆运营带来安全隐患,是车辆检修中的重要环节。因此,必须要重点研究各类截换部位车体地板检修、墙板检修的突出问题,力争克服这一质量顽疾,提高整车品质。

1 现状调查

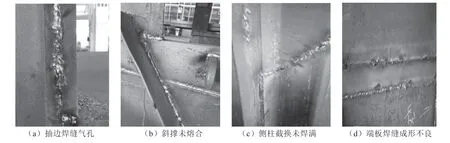

长期以来,公司车体检修存在新板与腐蚀旧板焊接的问题,易造成各类焊缝缺陷,因此外观焊接质量不良问题比较突出。现场调研焊接问题如图1所示。

图1 现场焊接问题

由以上现场调研来看,焊接质量问题主要集中在各截换部位新板与旧板接缝处,包括未熔透、连续气孔、焊缝未填满、成型不良以及飞溅严重等。

2 原因分析

2.1 操作者质量意识及技能不高

各工序完成后,没能进行自检、互检,导致焊缝的缺陷直接带到了下一工序。由于公司生产需求,新进了大批外用工和高职高专的年轻焊工。因没经过系统的岗位训练,技能方面掌握不够,直接影响了整车的外观质量。

2.2 操作方法不当

焊接电流与电压不匹配、运条速度过快或过慢、焊条角度选择不合适或调整不当、操作人员的运条手法等因素,都会造成焊缝成形不良[2]。

2.3 焊接规范参数不正确

按照修理车工艺文件技术要求,电流为220~260 A,电压为24~27 V。但是,在实际生产过程中经常会出现焊接参数超标的情况,造成焊缝成形不良甚至出现焊穿、背面焊瘤等缺陷[3]。

2.4 外在客观因素的影响

装车错口、间隙大、板材锈蚀和切割氧化渣等问题,对焊接操作的影响很大。

3 措施制定

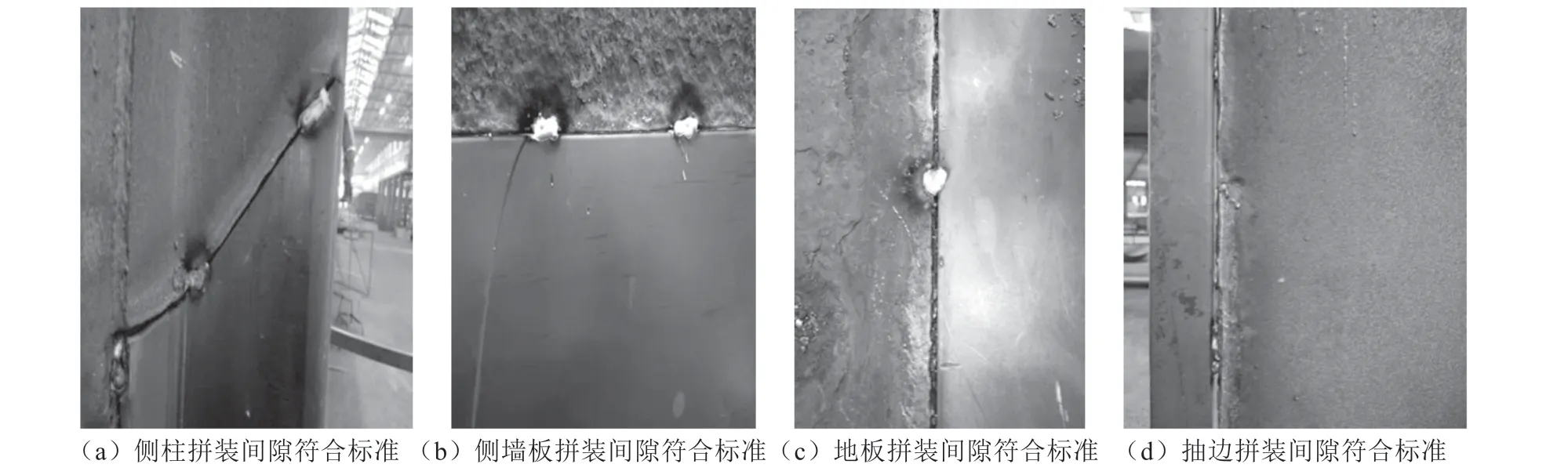

针对以上各类原因制定相应的控制措施,如表1所示。

表1 对策表

4 对策实施

4.1 开展技能培训,强化质量意识

组织关键工序人员参加质量意识和技能培训。对于生产现场出现的各类问题,有针对性地进行讲解与培训。各班组成员之间先进行操作法互动交流,再在班前会强调关键工序的工艺标准、注意项点和焊接质量问题。

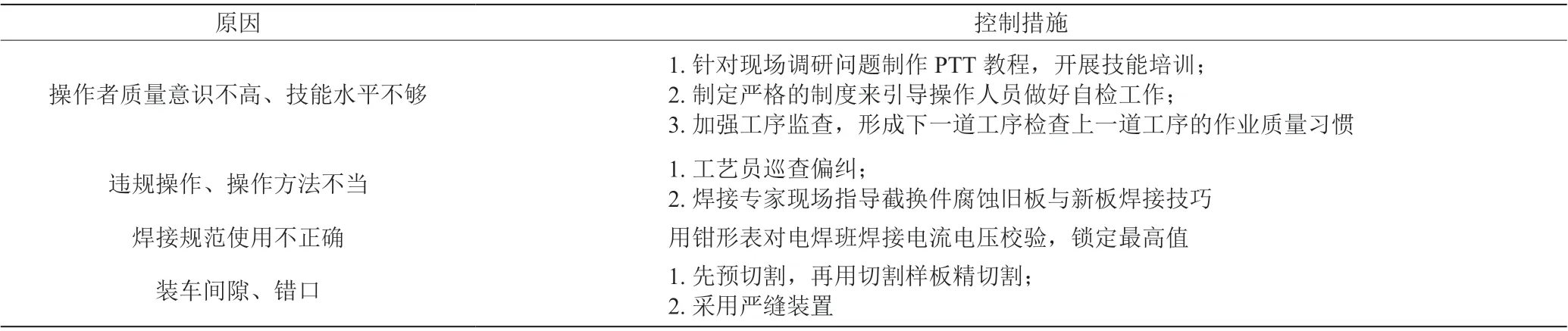

4.2 提高切割及组装质量

采用预切割,再将等级料下边固定,用上表面比照直尺划线,用切割样板精切割,确保拼装间隙符合要求。采用严缝装置,风动气缸制作顶镐进行严缝。通过对切割方案的优化和严缝装置的使用,大幅改善了装配间隙,达到了工艺标准的要求,为下一步焊接打下了良好的基础,如图2所示。

图2 拼装间隙符合工艺标准

4.3 校验焊接规范,锁定最高值

为了避免员工出现焊接规范超标问题,对焊接工序所有焊机进行电流电压锁定。电流控制在300 A以下,电压控制在30 V以下,且操作人员无法随意调动。这一纠偏犯错措施的应用确保了焊接过程中规范符合焊接工艺要求。

4.4 现场指导焊接技巧

腐蚀旧板与新板拼接焊缝时,电弧要稍偏向新板,避免旧板电弧温度过高造成击穿[4]。旧板在切割时会造成切割面不平整,因此拼接的焊缝间隙不匀,需随间隙的变化不断调整焊枪角度。焊枪摆动方法也随接头形式不同而不断改变。当焊缝间隙大时,可先采用二次电流填充,再用正常电流盖面[5]。

4.5 制定巡查点检机制

工艺人员每天巡检,每周开展一次联合检查打分活动,同时张贴考核公告,将焊接质量情况和点检情况进行通报,指出不足,表彰成绩优异者。

4.6 做好自互检工作

下工序对上工序的质量进行监督,若有不合格项,反馈到上工序进行扣分、考核。每一岗位都努力发现问题,避免在本岗位出现问题或没有发现问题。如此每一员工都成为质量的管理者、监督者、检查者,有利于真正做到质量的稳定。

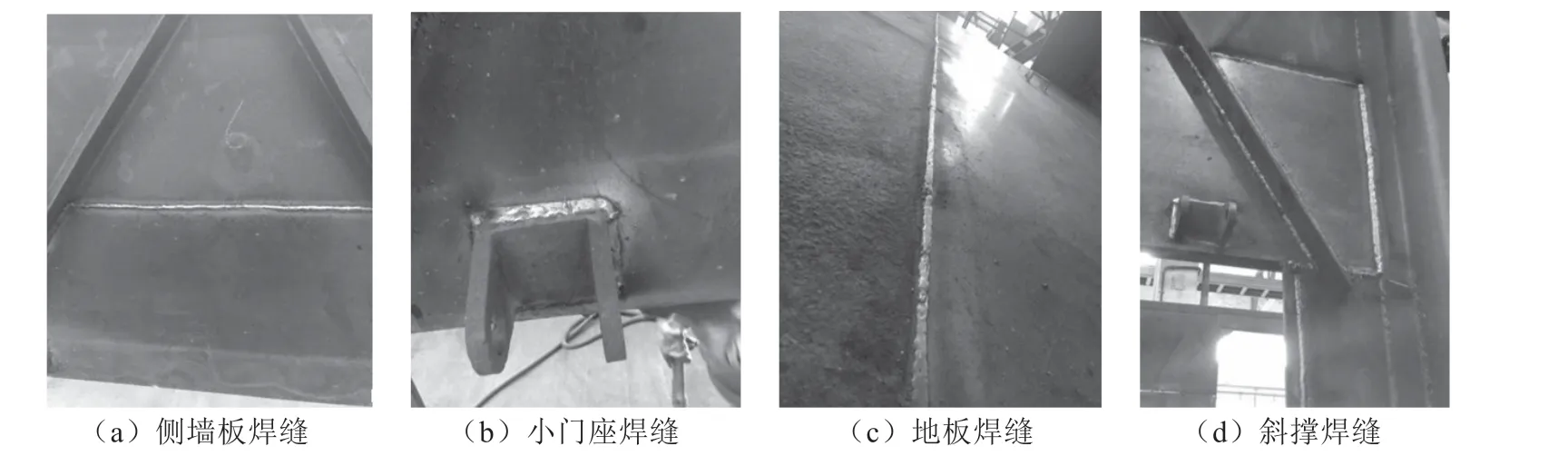

5 效益验证

通过焊接质量提升系列举措,操作员工提高了质量重视程度,可在生产过程中较好地执行工艺纪律,大幅提高了车辆外观质量,如图3所示。

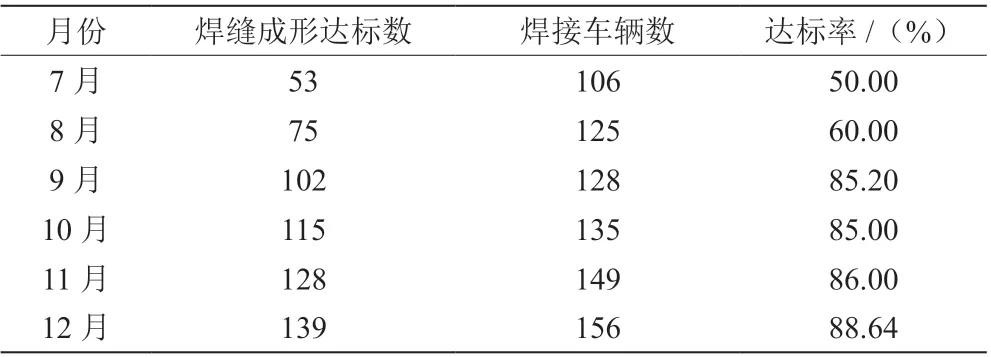

对7—12月公司OA平台发布的工序质量缺陷中的焊缝成型不良缺陷数进行统计和比较,结果如表2所示。可见,整车外观焊缝焊接质量不良缺陷数大幅下降。

从表2可以看出:合格达标率由前期的50%左右上升且稳定在85%左右;焊缝成型不良缺陷得到有效控制,取得了明显效果。

图3 焊接质量提升效果

表2 焊缝缺陷统计表

6 结语

为使车体外观达到要求的各项质量指标,应从生产的每一道工序抓起,通过控制和调整影响工序质量的因素来保证。通过开展各种培训工作和现场指导工作,不仅可以提高员工的质量意识,而且有助于提高全员专业技能水平,减少和杜绝关键部位的质量隐患,减少“三板破损”的发生机率,提高修造货车焊缝成型质量,增强行车安全性能和使用寿命,为铁路运输行车安全提供保证。