电弧炉冶炼工艺对钢水收得率的影响

2021-07-02安龙森

安龙森 郭 甫 孙 浩 陈 云 程 林

(金雷科技股份公司,莱芜 271105)

电弧炉冶炼在理论上能够无限量使用废钢等冷料。近年来,随着电弧炉炼钢工艺技术的进步,电弧炉炼钢发生了深刻变化,有效解决了传统工艺中的一些技术问题。

1 项目概况

该特钢冶炼厂电弧炉采用的直流电弧炉,参数容量100 t。在冶炼厂中,集束氧枪、氧燃烧嘴、炉门自耗式碳氧枪及水冷氧枪是主要的供氧设备,而炉内加入的原料主要是内部铁水和社会废钢,所选用的热转铁水比例约50%[1-3]。铁水和废钢的主要化学成分见表1,入炉温度则分别为1 300 ℃和20 ℃。

表1 铁水和废钢的主要化学成分

2 实验结果与分析

2.1 实验结果

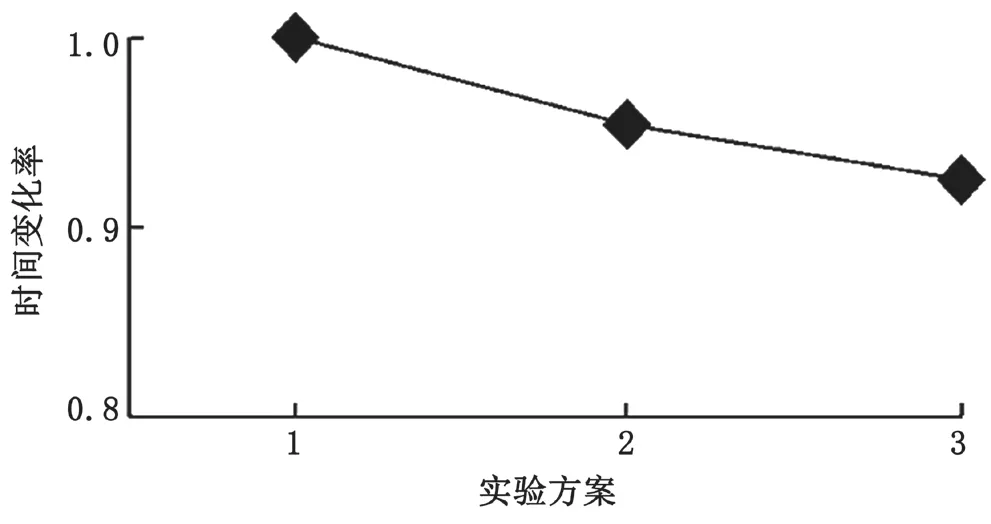

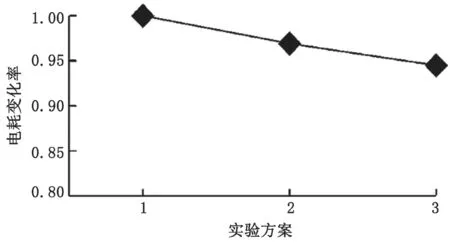

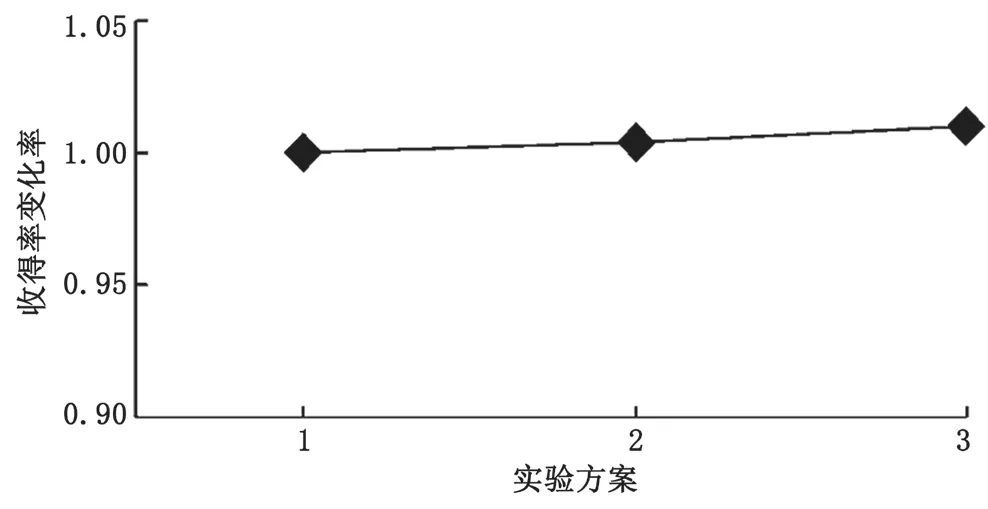

在确定实验方案后,先统计生产30炉钢的技术经济指标,主要包括冶炼周期、吨钢电耗及钢水收得率。在实验观察分析中,重点分析钢水收得率这一指标。以第1种方案为基准,对比其他两种方案,所获得的实验结果如图1~图3所示。

图1 3种实验方案冶炼周期对比情况

图2 3种实验方案吨钢电耗对比情况

图3 3种实验方案钢水收得率对比情况

根据特钢冶炼厂直流电弧炉设备参数及以往生产时间数据,重点关注钢水收得率,并基于表1中入炉原料数据制定了3种不同的实验方案。通过对比3种实验方案,寻找一种实验方案能在兼顾冶炼抽汽和吨钢电耗的基础上提高钢水收得率。

提出的3种实验方案如下。

第1种:集束氧枪和自耗式氧枪作为全程供氧的设备;

第2种:在冶炼各个阶段,集束氧枪、自耗式碳氧枪及水冷氧枪相互配合进行供氧及喷碳;

第3种:在冶炼各个阶段,在第2种方案的基础上调整冶炼后期的供氧强度。

2.2 实验结果分析

在具体的实验操作中,针对电弧炉冶炼中供电效率的问题,一般通过模块化和分时段控制的方式来提升供电效率。而针对电弧炉冶炼时的效率问题,则是在保证不同冶炼阶段炉渣碱度动态平衡的基础上,通过保证炉渣流动性的方式来提高冶炼效率。通过分析实验结果可知,第3种实验方案的电弧炉冶炼周期较第1种实验方案短,是第1种实验方案的92.5%,且电弧炉吨钢电耗较第1种实验方案低,是第1种实验方案的94.5%,但是第3种实验方案的钢水收得率比第1种实验方案高,约高出1%。另外,第3种方案的电弧炉渣中的平均氧化铁含量是第1种方案的69.7%。

2.3 3种方案对比分析

对比3种电弧炉方案,相比第1种和第2种实验方案,第3种实验方案多使用水冷氧化枪。水冷氧化枪的使用可提升射流氧的刚性,也能够保证溶池具有足够的穿透深度,以便提高钢水脱碳、脱磷的速度,进而缩短冶炼周期。另外,冶炼过程中,随着冶炼效率和供氧强度的提高,炉中铁水氧化供热量上升,不仅能够减少热损失,还能够降低电弧炉吨钢电耗。

对比第1种实验方案,第2种和第3种实验方案在热装铁水冶炼环节使用了喷碳粉,目的是保证炉内泡沫渣的质量。同时,在电弧炉全程供氧的情况下,炉中加入的碳与喷吹碳粉发生反应,具体的反应化学式为[4]:①(FeO)+[C]=[Fe]+CO,是氧化铁与熔入钢中的碳的反应;②(FeO)+C=[Fe]+CO,这一反应是炉渣中氧化铁和固态碳的反应,可持续反应生成二氧化碳气体,进而保证泡沫渣的质量。

另外,相比较第2种实验方案,第3种实验方案在后期冶炼阶段的供氧强度会有所降低。随着供氧强度的降低,渣中氧化铁含量也会随之变低。同时,在一定碱度的炉渣中会有大量的2CaO·SiO2悬浮物产生,会将炉渣分离成若干单元,随着二氧化碳气体的产生,会形成若干个小气泡。但是,如果炉渣中氧化铁含量较高时,可解离出氧离子,使炉渣中的悬浮物成为熔点较低的物质,可能无法将炉渣分离若干个单元。当有限的气泡中存有大量气体时,会冲出气泡膜,从而缩短泡沫渣发泡时间,降低渣液界面的反应效率,表现为冶炼周期和吨钢电耗发生相应变化。随着炉渣中氧化铁含量的降低,相应的钢水收得率有所升高,在原有基础上提高了1%左右。

3 提高钢水收得率的实践与建议

针对钢冶炼生产中钢水收得率低的问题,除了通过改进电弧炉冶炼工艺来提高钢水收得率以外,目前许多炼钢厂还通过提高钢水质量、耐火材料改进、设备改进及中间包烘烤等方式来提高钢水收得率。

3.1 提高钢水质量

先重新修订温度控制,包括出钢温度、大包温度、吹氩后温度和中包温度,然后借助微机技术采集这些温度数据,保证数据的全面性,并严格控制各个工序的钢水温度,以提高钢水受控率。另外,为改善钢水流动性,采用弥散性吹氩帮对钢水进行顶吹氩处理,目的是保证钢液成分和温度均匀,进而使得夹杂物上浮。

3.2 耐火材料改进

对中间包衬永久层的材质及砌筑方法进行改进,以降低中间包穿包事故的发生。同时,用整体打结塞杆进行试验,试验了8根4套塞杆。试验发现,塞杆基本完好,没有掉块痕迹,受到钢液的影响并不明显,可继续使用。

3.3 设备改进

先优化循环水系统,在循环水路上安装自动反冲过滤器,然后借助系统本身存在的水压反冲洗,消除一些大颗粒悬浮物,有效解决喷嘴堵塞的问题,同时减少漏钢事故[5]。之后,对冷床进行改造。由于之前冷床相对复杂和庞大,为了能够省去系列的复杂动作,用链传动带推头的底置式推钢装置替换原本的顶置式推钢车。替换使用后发现,改造后的冷床故障发生率明显降低,且便于维修保养,因此能够大幅度减少钢水浪费的发生。

4 结语

除了通过提高炉渣中氧化铁含量来提高钢水收得率以外,本文结合具体的炼钢生产实践,通过提高钢水质量、改进耐火材料、改进设备及中间包烘烤等方式,提高了钢水收得率。