变流量数燃油喷嘴动态模拟装置及控制方法

2021-07-02杨杼衡

王 涛 杨杼衡

(中国航发商用航空发动机有限责任公司,上海 200000)

变流量数喷嘴指的是喷嘴的流量数随着流过喷嘴的流量变化的喷嘴。与传统定流量数喷嘴不同,这种喷嘴在小流量下具有较小的流量数,可以保持较高的流速与压降,从而保证小流量时燃油仍拥有较好的雾化效果,可有效提高燃烧效率、降低污染物排放并提高点火性能。随着民机对燃烧室排放要求的日益提高,该型喷嘴得到了更广的研究与应用[1]。

然而,变流量数喷嘴为发动机控制系统半物理试验和燃油分配器标定试验带来了较大的困难。航空发动机燃油系统中为调节不同油路的流量比例,通过燃油分配器内两个并联调节阀的开度调节实现输出油路的流量比例调节[2]。若使用传统固定流量数喷嘴,在开展燃油分配器分配比例标定试验时,使用孔板模拟喷嘴的流量特性即可。若使用变流量数喷嘴,模拟喷嘴的流量数随着流量增大而增大,使得传统的孔板型当量喷嘴不再适用。燃油分配器标定的工况点多则数千个,各工况点对应的喷嘴流量数组合均不相同,且特性工况点下确切的流量数是未知的。若采用仿真软件计算,则失去了试验的意义。真实燃油喷嘴组件较为昂贵且较难获取,且使用真实喷嘴开展试验的实用性也较差。因此,急需一种可以模拟双油路离心喷嘴流量特性随流量变化的模拟装置,以便半物理试验和燃油分配器标定试验的开展[3-4]。

常用的模拟喷嘴控制方法是在模拟喷嘴油路上设置流量计,通过测试流经喷嘴的流量实时改变喷嘴开度,从而实现喷嘴流量特性随着流量变化的模拟[5]。这种方案在模拟单个喷嘴时完全可以胜任,但当多个喷嘴并联时,总流量不变的情况下,单个喷嘴的流量增大会导致该喷嘴流量数的增大,从而导致更多的燃油流经该喷嘴,形成正反馈的发散系统。因此,该方案不能适用于多喷嘴并联的情况。

本文从变流量数喷嘴的作动机理分析出发,通过模拟真实喷嘴的运动机理,提出一种压差动力控制法,实现了多喷嘴并联条件下流量特性的稳定、快速跟踪。

1 模拟喷嘴装置

1.1 变流量数喷嘴流量数变化机理分析

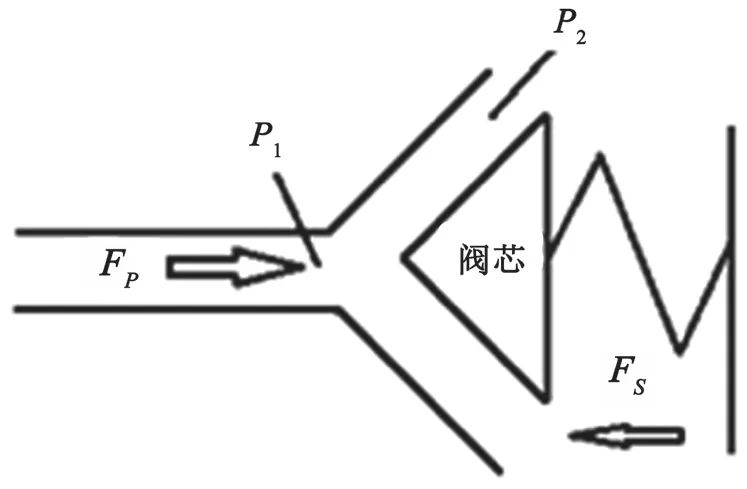

变流量特性喷嘴结构,如图1所示。当燃油流经喷嘴时,会在喷嘴进口与出口形成两个不同的压力P1、P2,从而产生推动阀芯打开的液压力FP=A·(P1-P2),其中A为阀芯有效面积,稳态条件下FP等于弹簧产生的弹簧力FS。随着流量的增加,作用在喷嘴上的液压力FP增大,推动阀芯打开,使得流量数FN增大,如图2所示。

图1 变流量特性喷嘴结构示意图

图2 典型喷嘴流量特性

使用牛顿第二运动定律对喷嘴开展动力学分析:

式中:m为阀芯质量;a为阀芯加速度;V为阀芯运动速度;A为阀芯有效面积。

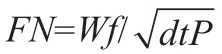

1.2 装置原理

图3 单组喷嘴模拟装置原理图

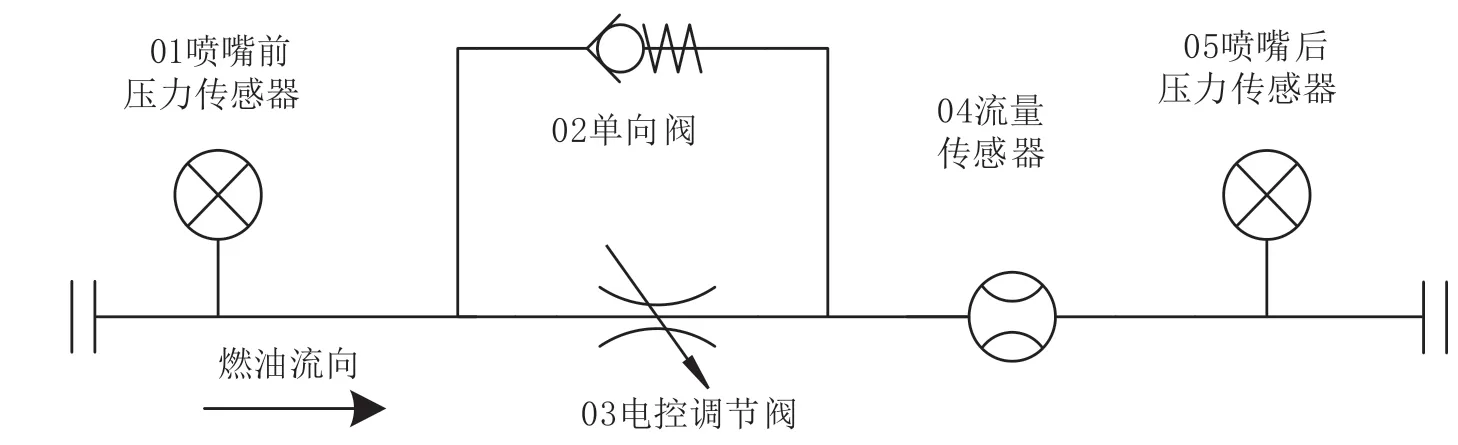

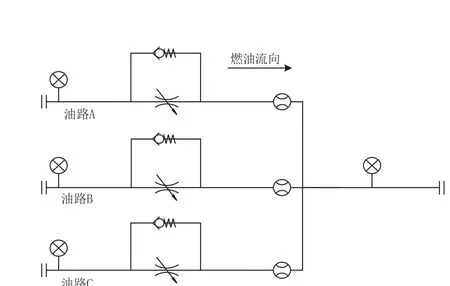

实际应用中,喷嘴模拟装置需要模拟多组喷嘴的流量特性。多路喷嘴模拟装置在结构上将多个单组在出口处并联,各路喷嘴后共用一个压力传感器即可。喷嘴入口连接燃油分配器,具体原理如图4所示。

图4 多组喷嘴模拟装置并联原理图

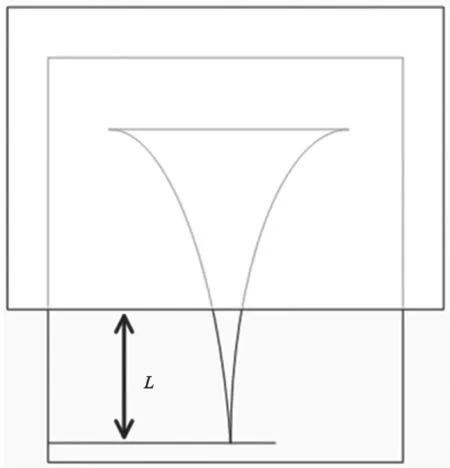

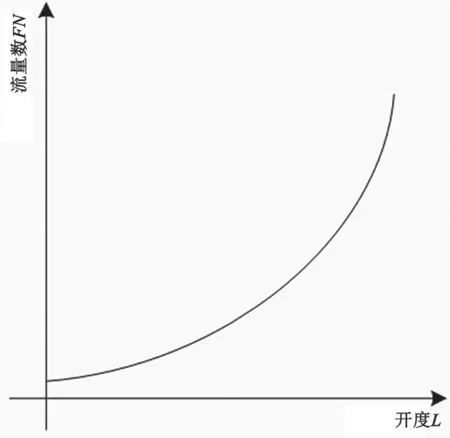

1.3 阀门设计

喷嘴模拟装置的核心部件是调节阀。在实际应用中,需要模拟的喷嘴流量数范围较宽,通常达到20:1,且对模拟喷嘴在小流量数范围时的精度要求较高,因此在设计调节阀时应将阀芯结构应设计为倒三角形,流量特性为近等百分比型,阀芯结构与流量特性曲线,分别如图5和图6所示。模拟喷嘴流量特性与开度关系近似为FN=K×10L-1。其中:FN为模拟喷嘴流量数比,最大为1;L为模拟喷嘴的开度,最大为1。

图5 阀芯结构与流量特性曲线

图6 阀芯流量特性曲线

为达到快速响应的目的,电控阀门的执行机构运动速度应尽量快,且全行程的执行时间应不大于流量最小上升时间。实际应用中采用伺服电缸驱动阀门,全行程时间可小于0.2 s。

2 模拟喷嘴控制算法

2.1 压差动力控制法

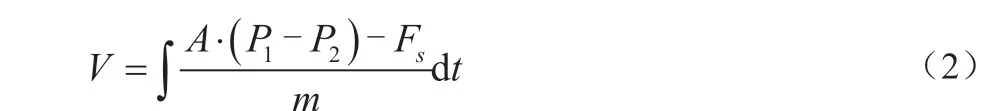

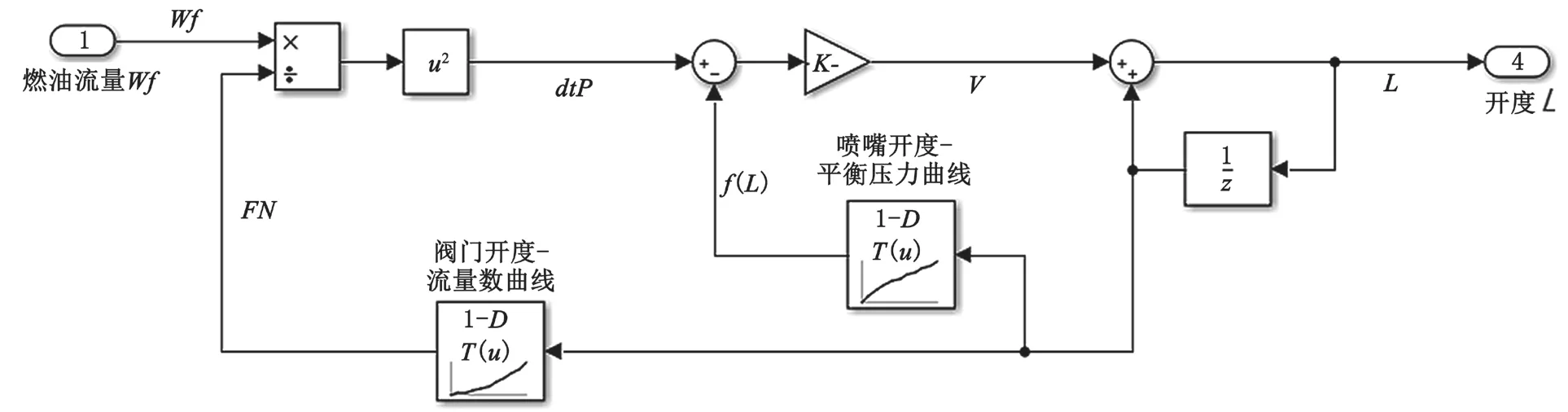

压差动力控制法是在简化真实喷嘴速度公式的基础上实现对阀门的控制。根据阀门的当前开度L,查开度-压差表,得到该位置的模拟弹簧力Fs(L)。阀门前后实际压差为dtP,控制阀门的运动速度大小为V=K·[dtP-Fs(L)],K为速度系数。当V>0时,打开阀门;当V<0时,关闭阀门。单组喷嘴模拟装置传递函数如图7所示。

图7 单组喷嘴模拟装置传递函数

2.2 仿真分析

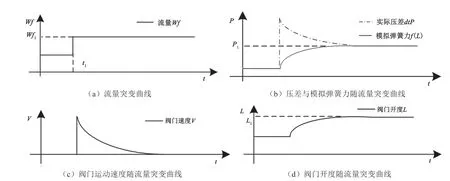

对单喷嘴模拟装置模拟开展流量阶跃测试,如图9(a)所示。燃油流量在t1时刻阶跃至Wf1,模拟喷嘴各参数响应曲线如图9(b)~图9(d)所示。其中,模拟喷嘴前后实际压差dtP在t1时刻阶跃后逐渐下降收敛至P1;模拟弹簧力Fs(L)在t1时刻逐渐上升至P1,与液压力达到平衡;阀门运动速度在t1时刻阶跃后逐渐恢复至0;阀门开度在t1时刻逐渐上升至L1,随后保持稳定。因此,单喷嘴模拟装置对流量阶跃或干扰响应时是收敛的,收敛速度与阀门运动速度相关。

图8 3组模拟喷嘴并联传递函数

图9 单喷嘴模拟装置流量阶跃响应

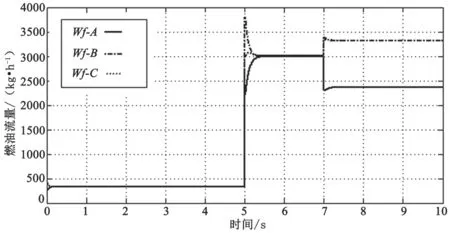

多组喷嘴模拟装置并联时,由于流量、压力相互影响,并联后的收敛性需要进一步分析。测试方案为:

(1)设置模拟装置A、B、C的速度系数KA、KB、KC分别为2、4、3,以模拟各装置的速度性能差异;

(2)A、B、C这3组模拟喷嘴的开度-模拟弹簧力特性曲线以及开度-流量数特性曲线一致;

(3)在5 s时刻设置总燃油流量Wf从1 000 kg·h-1阶跃至9 000 kg·h-1;

(4)在7 s时刻对A模拟装置油路总流量系数叠加一负值常数,以模拟燃油分配器中的调节阀动作时对油路施加的影响。

多喷嘴模拟装置并联时,各路流量对外界干扰的响应如图10所示。

图10 多喷嘴模拟装置并联时各路流量对外界干扰的响应

(1)5 s时刻在总流量阶跃上升至9 000 kg·s-1后,由于B油路模拟喷嘴速度系数K最大,Wf-B率先上升,随着而后迅速回落。由于3组喷嘴开度-流量数曲线以及开度弹簧力曲线特性曲线相同,3组喷嘴流量最终趋于一致。

(2)7 s时刻在A喷嘴油路流阻瞬间增加后,A喷嘴油路流量快速下降,B、C油路流量快速上升,3组喷嘴流量在一定超调后逐渐趋于稳定。

3 试验结果

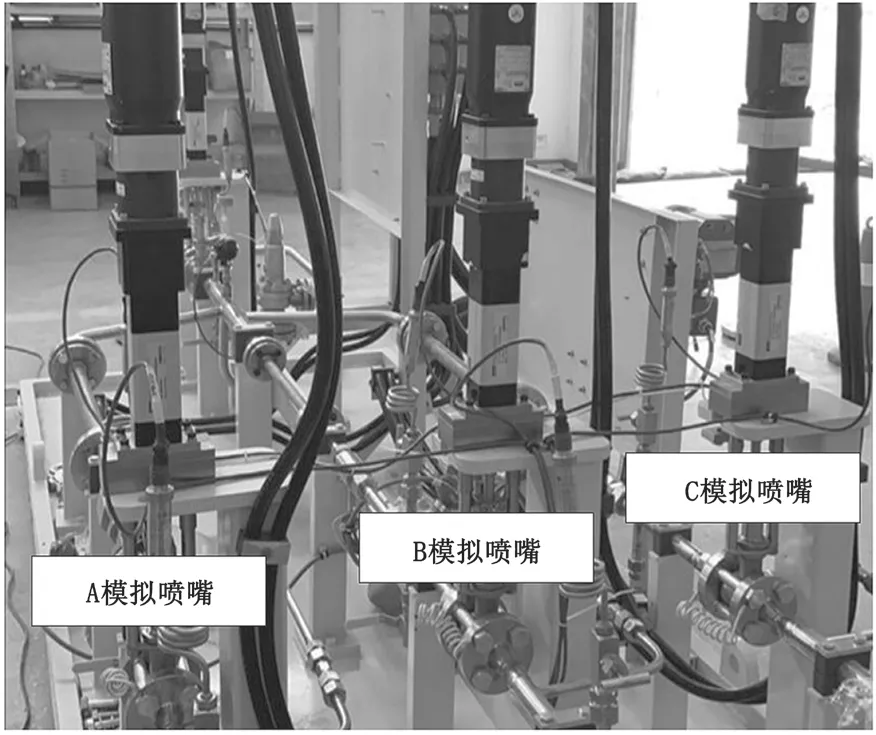

按图3原理图搭建喷嘴模拟装置,如图11所示。该装置包含3组并联的模拟喷嘴,其中A、B两组喷嘴开度-压差特性曲线相同,开度-流量数特性曲线为4:1关系。在A、B两组模拟喷嘴压差相同的情况下,A、B两组流量应为4:1。对该装置分别开展流量阶跃测试、流量分配比调节测试,以测试本装置在这两种工况下调节的快速性和稳定性。

图11 多喷嘴模拟装置实物图

3.1 流量阶跃测试

通过设置燃油分配器,将C油路流量完全关闭,A、B油路流量完成放开,开展流量阶跃测试。如图12所示,总流量Wf从2 500 kg·h-1上升至3 800 kg·h-1后,A、B模拟喷嘴压差dtP-A、dtP-B同步上升。由于A、B两路喷嘴压差相同,图12中两条曲线重合。随着总流量上升,A、B模拟喷嘴流量Wf-A、Wf-B分别上升,且两支路流量比例保持为4:1,各参数在2 s内稳定,随后运行平稳。

图12 总流量阶跃上升后A、B模拟喷嘴流量、压差响应

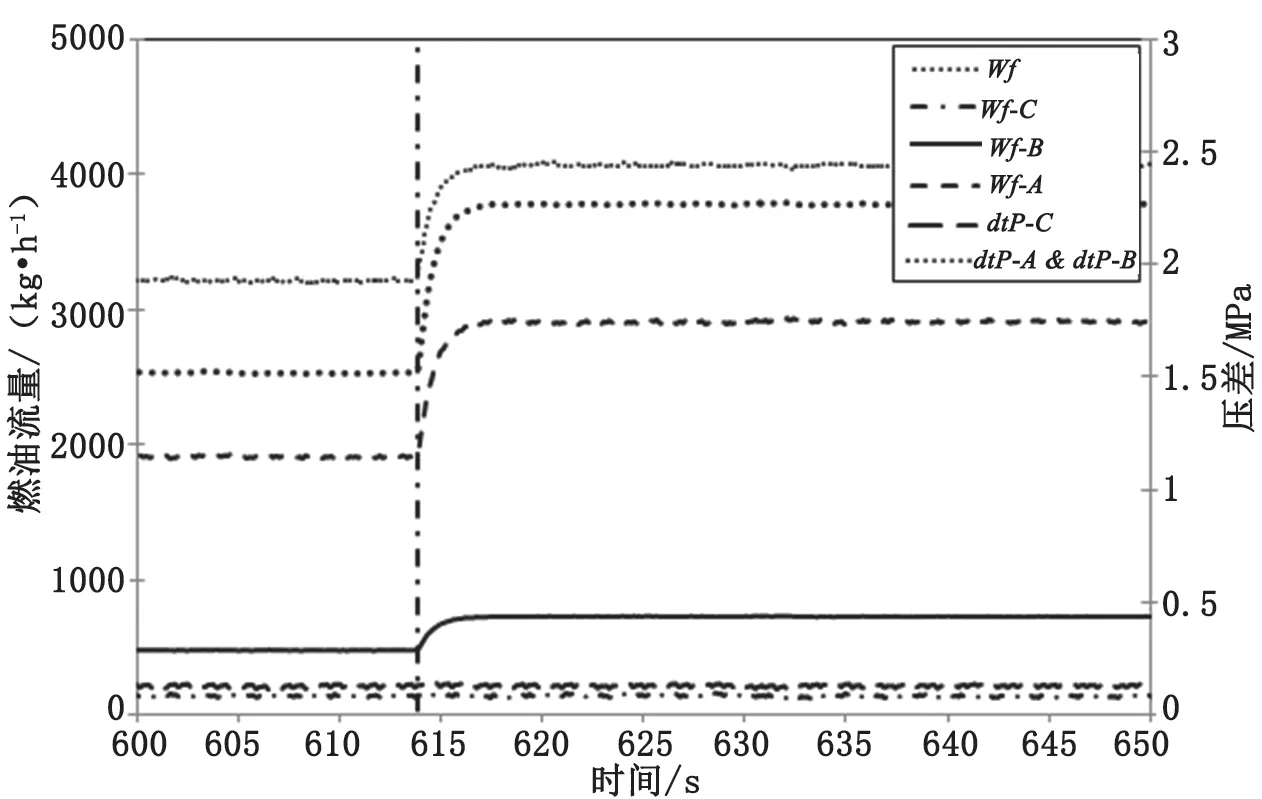

3.2 流量分配比调节测试

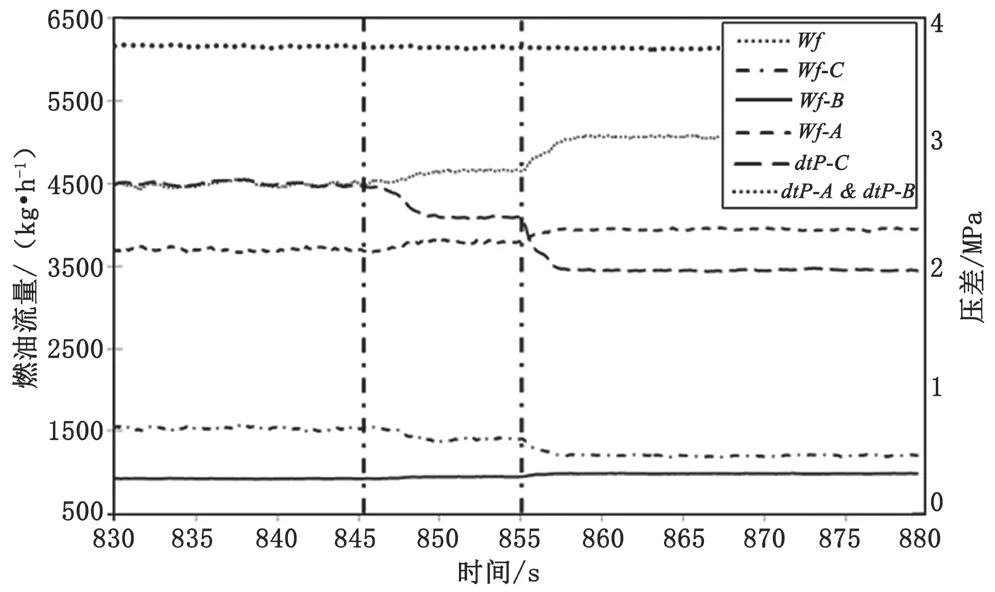

保持总供油流量Wf在6 100 kg·h-1,待系统稳定运行后,通过分配器调节两次C喷嘴的分配比例,结果如图13所示。C喷嘴支路压降dtP-C分两次从2.7 MPa下降至2 MPa,C喷嘴支路流量Wf-C同步下降;A、B喷嘴支路压差分两次从2.7 MPa上升3.1 MPa,A、B喷嘴支路流量Wf-A、Wf-B同步上升,比例保持4:1。从图13可以看出,在流量分配测试中,各喷嘴支路流量、压差指标快速调整,稳定性较好。

图13 总流量阶跃上升后A、B模拟喷嘴流量、压差响应

4 结语

本文在开展变流量数喷嘴动力学分析后,设计了一套基于调节阀控制的喷嘴模拟装置,提出了模拟真实喷嘴动作机制的压差动力喷嘴控制算法,即根据实际压差与理论弹簧力的差值,等比例控制调节阀的运动速度。通过建模分析和试验验证,表明基于压差动力算法控制的喷嘴模拟装置对外界输入干扰能够快速收敛,具有较好的稳定性和模拟精度。