轨道交通齿轮箱功率损失与效率研究分析

2021-07-02周立轩郑鸿生李优华

丁 炜 周立轩 郑鸿生 李优华

(郑州机械研究所有限公司,郑州 450052)

轨道交通齿轮箱作为传输动力组件中的重要组成部分,对整个动力系统运行的稳定性和安全性至关重要。李优华[1]将理论计算与试验相结合,讨论了转速、转矩对低速重载齿轮箱效率的影响。袁光前[2]推导了功率损失的表达式,分析了各齿轮参数对燃气轮机齿轮箱功率损失的影响。陈富强[3]引入KISSsoft齿轮计算方法、FAG轴承损失计算方法、ISO/TR 14179-1标准等计算方法,计算了某工业齿轮箱的效率。箱体内各零件损失增加时,效率降低,箱体内热量增加。若齿轮箱散热不足,将对齿轮箱的润滑产生影响,进而影响整个齿轮箱的性能。因此,对轨道交通齿轮箱进行效率分析十分必要。本文以某地铁齿轮箱为研究对象,研究了转速、转矩、润滑油粘度对齿轮箱功率损失和效率的影响。

1 齿轮箱结构特点

图1是地铁齿轮箱的结构图。该齿轮箱以一级平行轴斜齿轮来传输动力,润滑方式为飞溅润滑。主动轴上采用圆柱滚子轴承和四点角接触球轴承进行传动。齿轮啮合产生的轴向力在主动轴上仅由四点角接触球轴承承担。输出轴轴承采用圆锥滚子轴承。

图1 齿轮箱结构图

2 齿轮箱传动效率计算方法

2.1 齿轮的啮合损失

地铁齿轮箱一般采用一级斜齿轮传动。齿轮啮合时,两轮在啮合点(除节点外)处速度的大小和方向都不相同。齿面在啮合点处会发生相对滑动,进而引起摩擦损失。齿轮啮合产生的摩擦损失主要有滑动摩擦损失PH和滚动摩擦损失PR,可采用Anderson[4]的计算方法确定:

式中:n1为输入轴转速;gt为啮合线长度;VS为相对滑动速度;VT为相对滚动速度;r1为主动轮分度圆半径;μo为润滑油动力粘度;b为齿宽;f为摩擦系数;h为油膜厚度;εα为端面重合度;z1、z2为主、从动齿轮齿数;αt为端面压力角;Fn为法向压力角;βb为基圆压力角。

2.2 齿轮的搅油和风阻损失

齿轮在高速旋转过程时,浸入润滑油的齿轮在转动时会产生搅油阻力。轮齿啮合时,油气混合物从啮合位置排除,产生紊流造成损失。产生的搅油功率损失和风阻功率损失最终会以发热的形式表现出来。风阻损失采用Anderson[4]计算方法,搅油损失采用标准GB/Z 22559.1—2008[5]中的计算方法。

对于轴等一些光滑的外径,有:

式中:fg为齿轮浸油系数;v为润滑油运动粘度;D为搅油和气阻零件的外径;Ag为齿轮排列常数;b为齿宽;Rf为齿面粗糙度;β为螺旋角;PGWi为搅油损失;Pw为风阻损失;L为轴轴向长度;n为转速。

2.3 轴承的功率损失

轴承的发热量主要来自于轴承滚子与滚道等摩擦副的摩擦发热。本文采用Palnmgren[6]法计算轴承的摩擦损失。Palnmgren将轴承的摩擦力矩分为由轴承所受载荷引起的摩擦力矩和由润滑油粘滞效益引起的摩擦力矩两部分进行研究分析。

润滑剂产生的粘性摩擦力矩M0为:

由负载所产生的摩擦力矩M1为:

式中:f0为轴承浸油因数;dm为轴承中径;f1为与轴承载荷和结构有关的系数;P为轴承当量动载荷。

轴承的功率损耗Pz为:

3 齿轮箱功率损失影响因素分析

从上面齿轮箱功率损失的计算方法中可以看出,齿轮的功率损失除了与齿轮本身的几何参数有关外,还与转速、转矩、以及润滑油粘度有关。轴承的功率损失影响因素与齿轮相同。表1为某型号地铁齿轮箱齿轮的参数。

表1 某型地铁齿轮参数

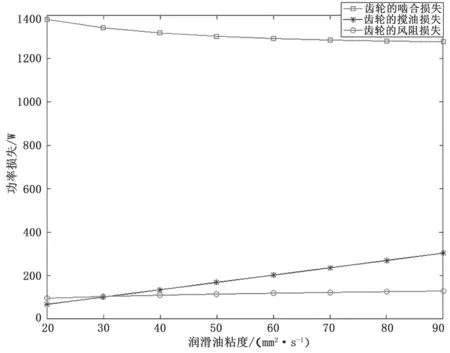

图2、图3、图4为在分别改变齿轮箱输入转速、转矩、润滑油粘度下齿轮啮合、搅油、风阻损失的变化曲线。

图2 齿轮各项功率损失随转速的变化

图3 齿轮各项功率损失随转矩的变化

从图2、图3和图4可以看出,啮合、搅油、风阻损失均随转速的提高而提高。当仅改变转矩时,只有齿轮啮合损失随转矩的增大而增大。由于搅油风阻损失计算方法中未涉及转矩,所以搅油和风阻损失几乎不变。当润滑油粘度上升时,搅油损失、风阻损失都呈上升趋势,其中搅油损失增长较大,但齿轮啮合损失呈较小趋势。润滑油粘度上升时,摩擦系数下降,油膜厚度增大,齿轮滑动摩擦损失降低,滚动摩擦损失增大。从图5可以看到,滑动摩擦损失降低幅度远大于滚动摩擦的增大幅度,所以啮合损失呈下降趋势。

图4 齿轮各项功率损失随润滑油粘度的变化

图5 齿轮滑、滚动摩擦损失随润滑油粘度的变化

4 齿轮箱效率分析

将图1的地铁齿轮箱作为研究对象,运用功率损失的计算方法,研究其在不同工况下齿轮箱的效率及功率损失的变化情况。工况见表2,各工况下齿轮箱功率损失、效率见图6、图7。

图6 齿轮箱功率损失

图7 齿轮箱效率

表2 齿轮箱的工况

5种工况下,工况1输入转速转矩最大,齿轮箱功率损失最大,但工况1下齿轮箱的效率最低为97.8%。工况5转速转矩低,各项功率损失小,效率最高为99.1%。齿轮箱效率随转速的降低而升高。每种工况下,主动轴承3的功率损失普遍大于其他主动轴承功率损失。齿轮啮合损失在各项功率损失中占比较大,轴承次之。

5 结论

(1)齿轮啮合损失啮合、搅油、风阻损失与转速成正相关,啮合损失与转矩成正相关,转矩对搅油风阻损失影响较小。当润滑油粘度上升时,搅油损失、风阻损失增大,其中搅油损失增长较大,但齿轮啮合损失减小;

(2)5种工况下,轴承3因为承担了主动轴上由齿轮啮合产生的轴向力,所以在主动轴承中的功率损失最大;

(3)齿轮箱的效率随输入转速的增大而增大,5种工况下齿轮箱的效率基本都大于97.8%。