选区激光熔化金属三维打印设备的风场仿真与优化

2021-07-02肖建军谢洋生

□ 肖建军 □ 谢洋生

湖南华曙高科技有限责任公司 长沙 410205

1 研究背景

选区激光熔化是增材制造技术的一种,具有数字化制造、高度柔性、高适应性、计算机辅助设计模型直接驱动、材料类型丰富多样等特点,通过专用软件对零件三维数字模型进行切片分层,获得各截面的轮廓数据,利用高能量激光束根据轮廓数据逐层选择性地熔化金属粉末,逐层铺粉,逐层熔化凝固堆积,制造三维实体零件。选区激光熔化不受零件形状复杂程度的限制,不需要任何工装模具,应用范围广,是近年来一种发展迅速的先进制造技术[1-2]。在选区激光熔化制件过程中,不可避免地会有飞溅物产生,如果这些飞溅物不能被及时带离烧结区域,那么会对成型工件的质量产生影响[3]。制件通常在一个充满保护气体的封闭打印腔体内进行,为了带走制件过程中产生的飞溅物,在烧结区域上方建立有效流动的保护气流十分重要[4]。Ferrar等[5]在研究中发现,保护气体的流动会对成型工件的密度和表面形貌产生影响,均匀流动的保护气体能有效提高成型工件的质量。Anwar等[6]研究发现,飞溅物的质量和大小会随着与扫描区域间距离的减小而减小,飞溅物的质量分布与气流速度不成正相关,在气流速度较高的情况下,较大的飞溅颗粒会较早地沉积于烧结区域。梁平华等[7]研究发现,打印腔内烧结区域的黑烟残留问题主要由扫描区域内风场不均匀引起,通过对风场流道优化,可大幅减小吹风口截面风速标准差,更为有效地去除打印腔内的黑烟。通过文献检索,认为在现有选区激光熔化风场研究中,对风场风速及飞溅物的试验研究较多,而对飞溅物与风场结构关联性的研究则较少。

笔者基于计算流体动力学,运用Flow Simulation软件对选区激光熔化金属三维打印设备打印腔体内的风场进行仿真,从风场均匀性与飞溅物携带能力两方面对风场结构进行评估和优化,并进行试验验证。结果表明,结构优化有效提高了烧结区域风场的均匀性和气流携带飞溅物的能力,减小了飞溅颗粒对成型工件质量的影响。

2 选区激光熔化金属三维打印设备组成

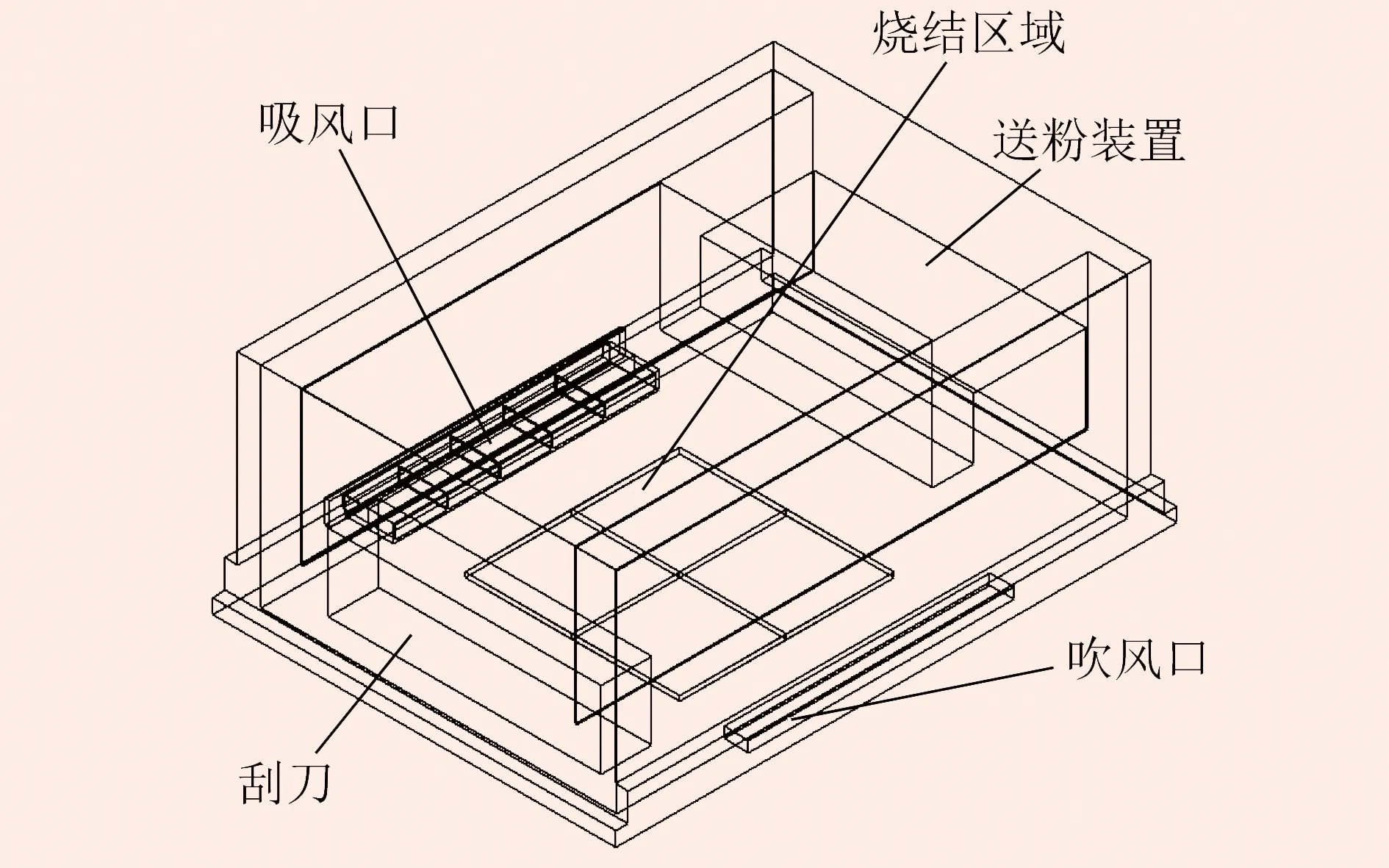

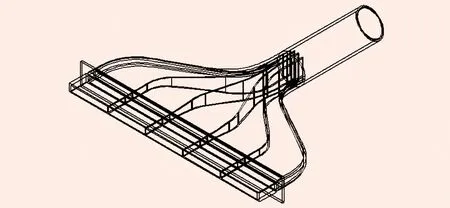

选区激光熔化金属三维打印设备由打印腔体、激光振镜系统、气流循环系统、过滤系统等组成。打印腔体是一个充满保护气体的封闭腔,其内部结构如图1所示。气流循环系统由风机提供动力,主要作用是在烧结区域上方形成稳定均匀的保护气流,将制件过程中产生的飞溅物、氧化黑烟及金属羽流等有害物质带离烧结区域,最终由过滤系统收集。为了使风机产生的气流能够在打印腔体内循环,在打印腔体的吹风口和吸风口增加连接管道,如图2所示。

图1 打印腔体结构

图2 连接管道

3 风场仿真

制件过程中产生的飞溅物如果掉落在烧结区域,会对工件的致密度、力学性能等产生影响。能否将制件时产生的飞溅物带离烧结区域,主要取决于烧结区域上方的保护气流。能否建立有效流动的保护气流,由吹风口、吸风口及相关流道的结构决定。因此,在研究过程中首先对打印腔体内的风场进行仿真分析,然后应用粒子示踪法对飞溅物在保护气流中的运动情况进行追踪。

3.1 风场仿真建模

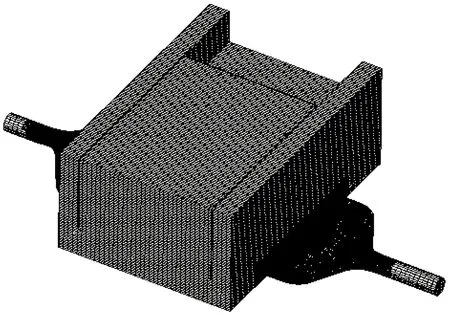

先建立选区激光熔化金属三维打印设备打印腔体模型,再根据分析条件和状态对模型进行适当简化,得到便于分析的模型。利用Flow Simulation软件建立流道模型,进行网格划分,在细小结构处进行网格加密,最终得到用于仿真分析的打印腔体流道网格模型,如图3所示。

图3 打印腔体流道网格模型

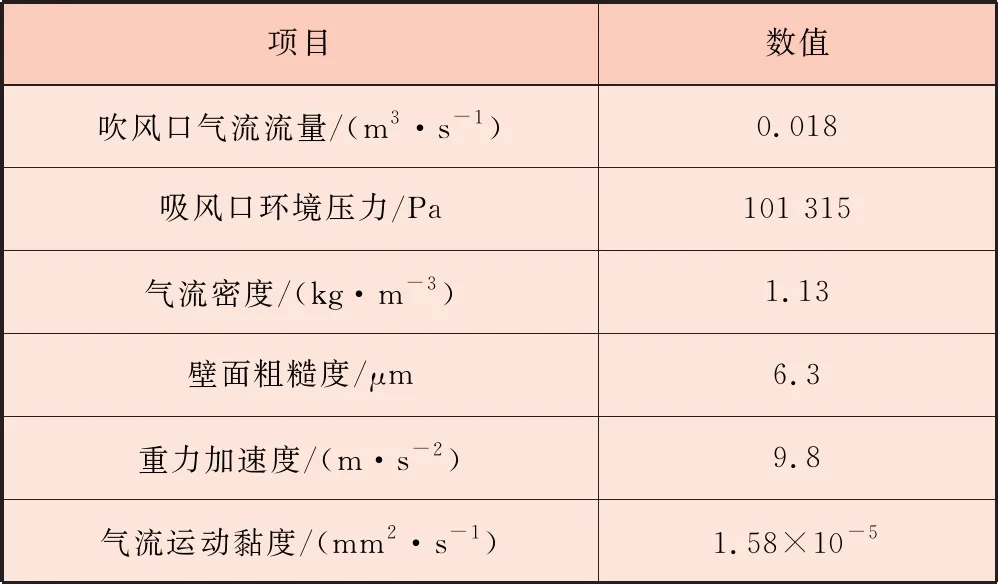

设备正常烧结时的工作参数见表1,这些参数作为风场仿真计算时的边界条件,由此计算得到相应的湍流参数,湍动能为0.063 3 J/kg,湍流耗散为0.039 7 W/kg。

表1 正常烧结时工作参数

3.2 风场仿真结果

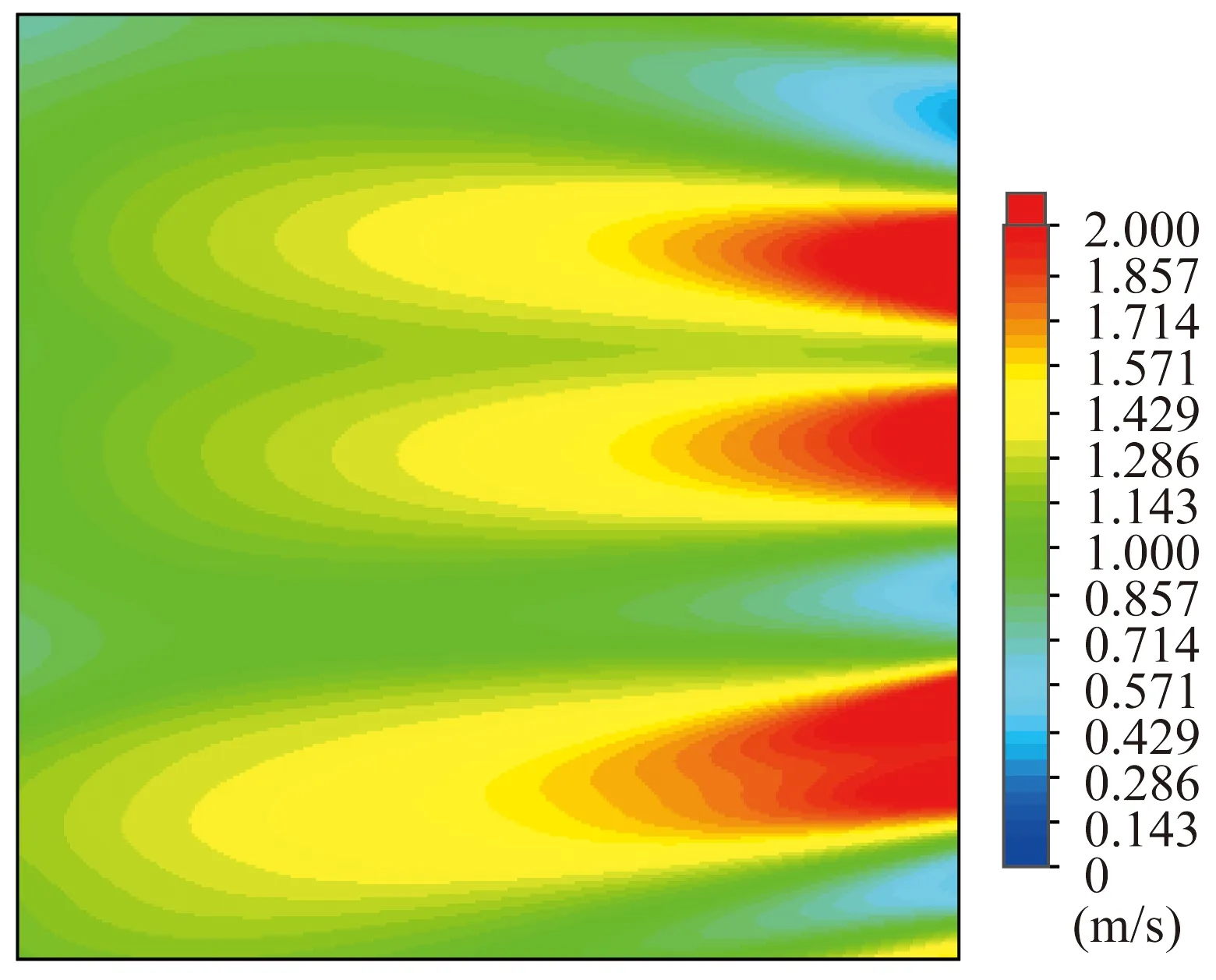

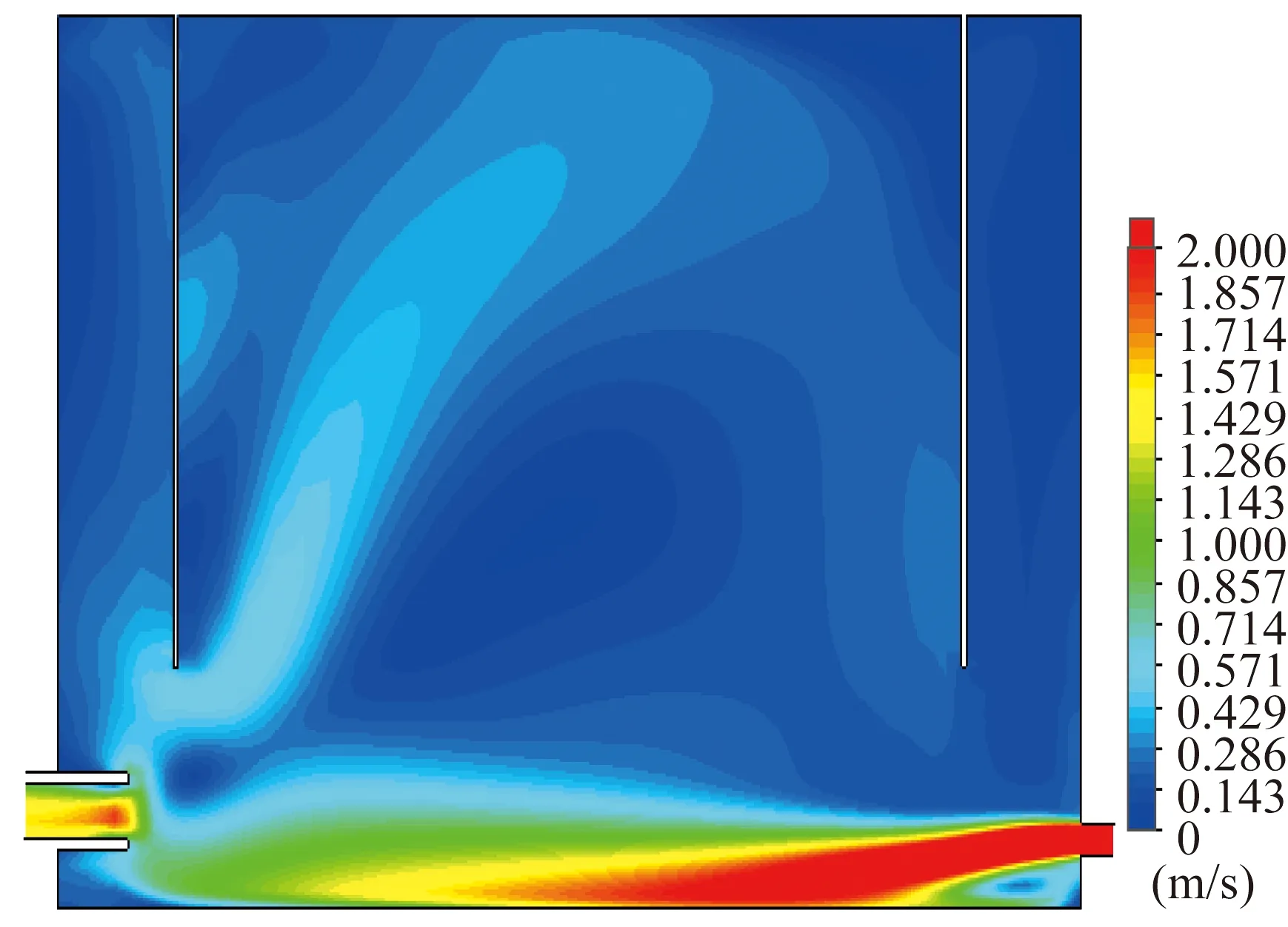

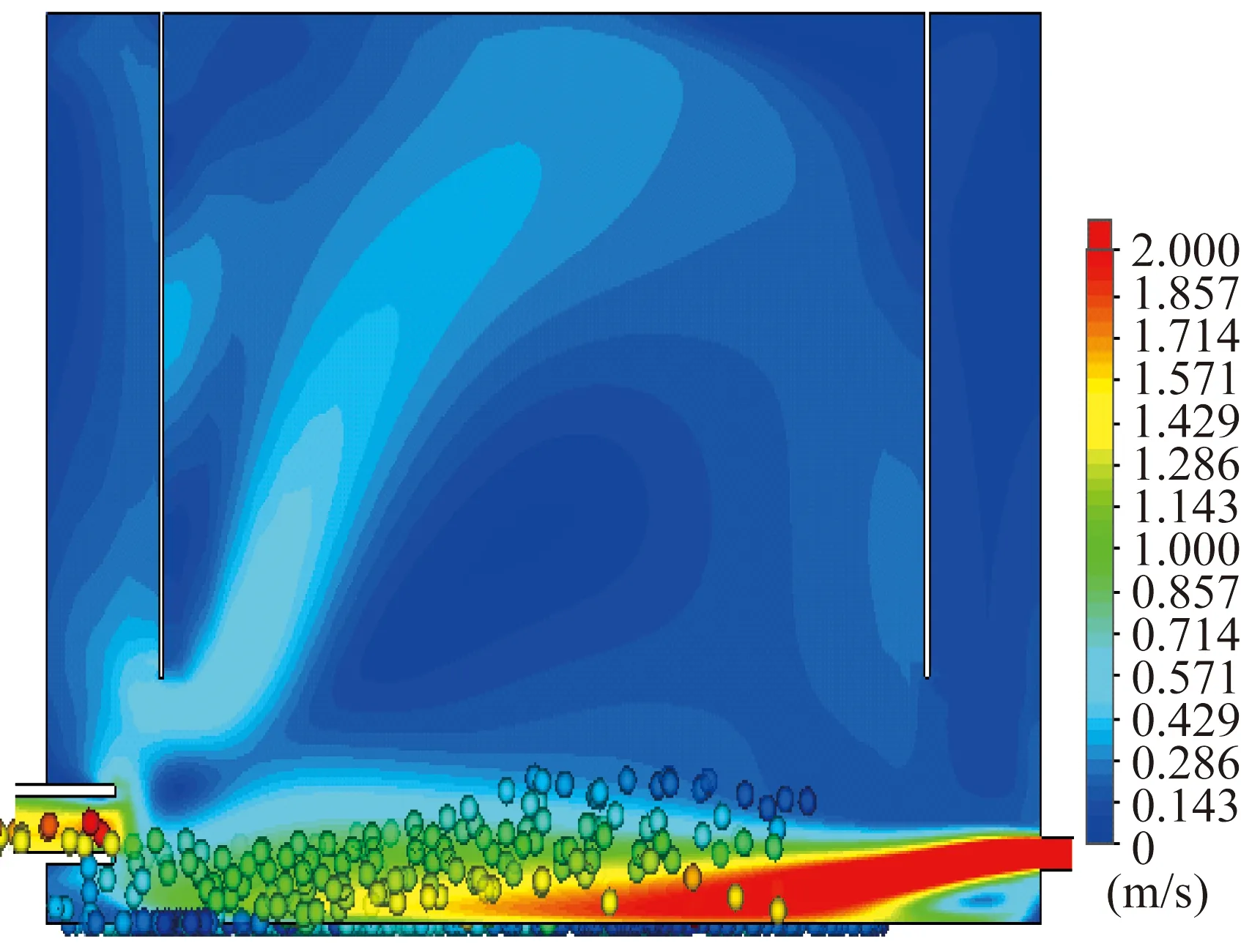

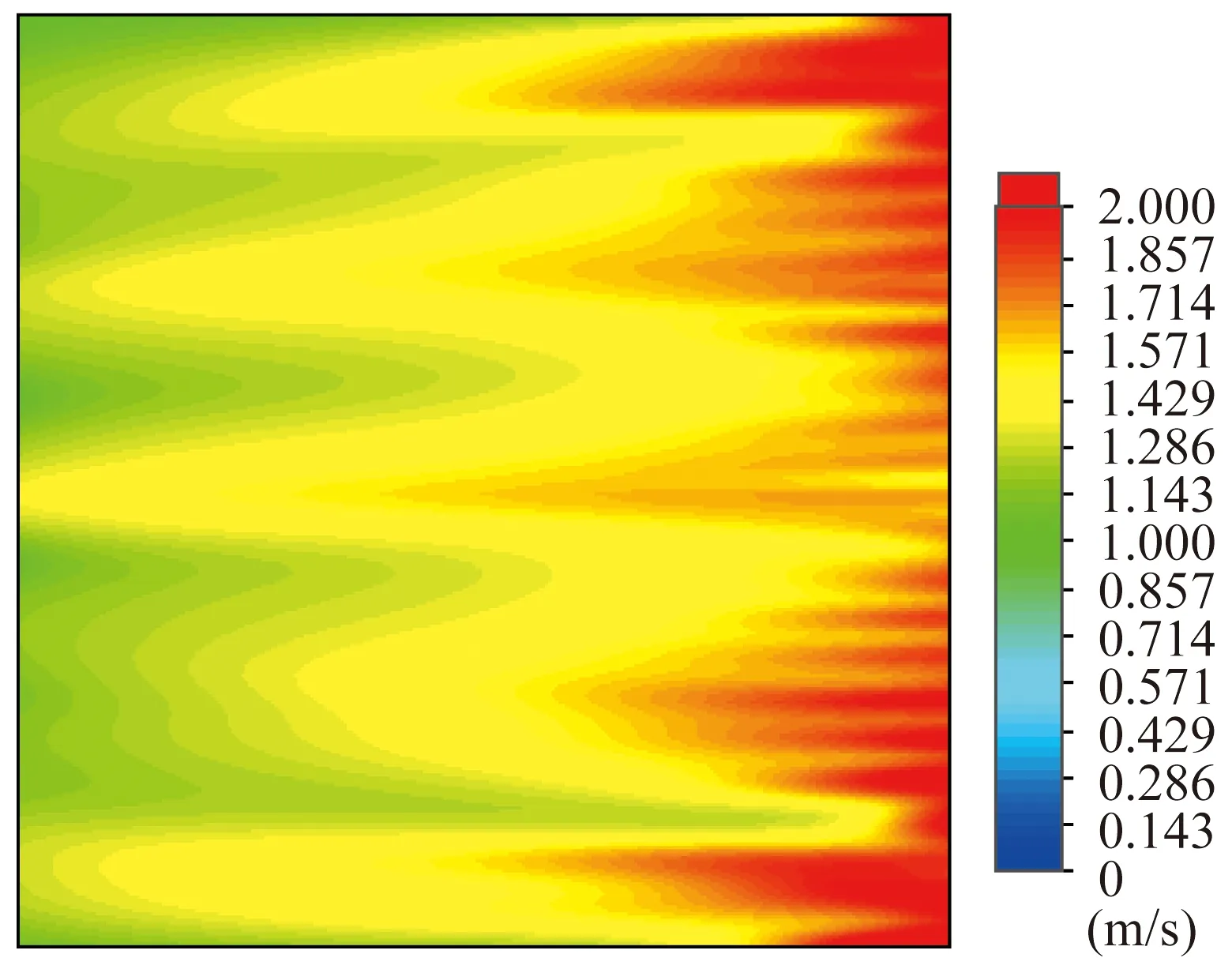

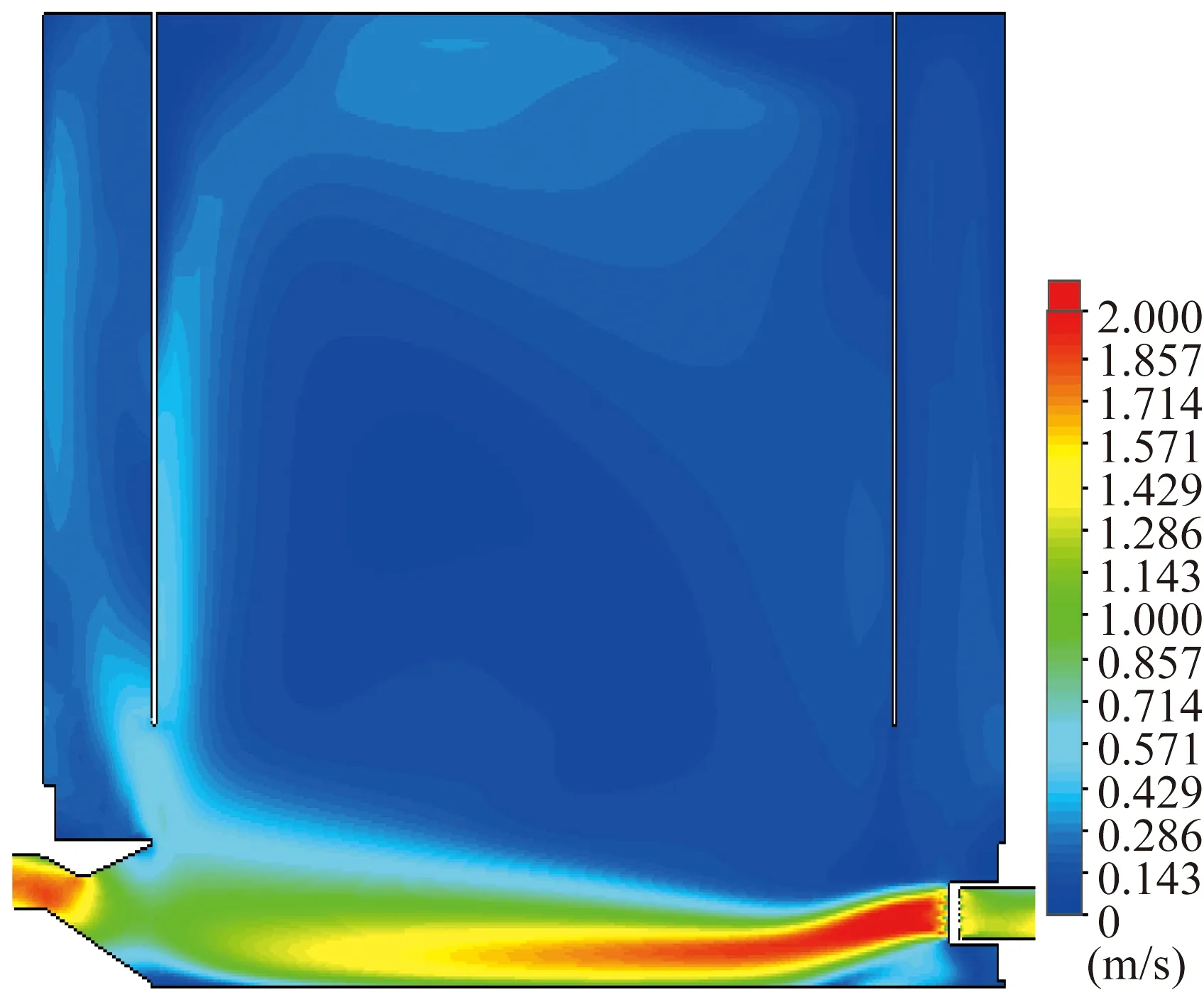

对打印腔体内的风场进行分析,设定吹风口气流流量为0.018 m3/s。由于制件时飞溅物主要分布在烧结区域上方20 mm附近的区域,因此在仿真结果中插入二维截面,利用切面图来观察打印腔体内气流的速度分布。最终得到烧结区域上方20 mm平面风场速度分布云图和打印腔体切面风场速度分布云图,分别如图4、图5所示。

图4 烧结区域上方20 mm平面风场速度分布云图

由图4可见,在靠近吹风口的烧结区域上方,气流速度分布不均匀,从而导致整个烧结区域内风速不均匀,最终使成型工件的一致性变差。

由图5可见,吹风口与打印腔体的底板在高度上存在一定距离,当气流从吹风口出来后,气流在垂直方向受到扰动,气流主体向烧结区域靠近,同时向吸风口流动。气流在进入吸风管道前发生了抬升,进而在打印腔体内产生回流现象,这会使飞溅物随气流扩散至整个打印腔体,从而对制件产生影响。

图5 打印腔体切面风场速度分布云图

4 飞溅物追踪研究

相比整体气流,飞溅物的质量很小,对气体流动的影响很小,因此采用粒子示踪法对飞溅物在气流中的运动进行研究。采用粒子示踪法进行数值模拟分析时,进行如下假设:物理粒子是指定材料的恒定质量球形粒子,物理粒子对气体流动无影响,物理粒子的运动完全由流场决定。

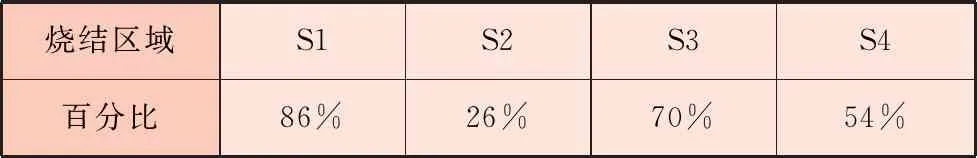

为了定量分析选区激光熔化金属三维打印设备打印腔体内气流对飞溅物的携带能力,将烧结区域划分为四个部分——S1~S4,如图6所示。

图6 烧结区域划分

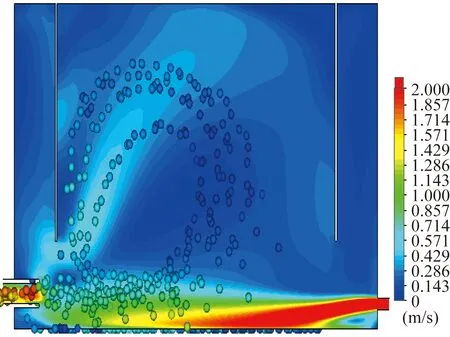

在每个区域中注入100个物理粒子,分别提取每个区域内飞溅物从吸风口离开的百分比,从而对打印腔体内气流携带飞溅物的能力进行评估。物理粒子的初始条件中,直径为4×10-5m,材料为铝合金,密度为2 688.9 kg/m3,质量流量为0.001 kg/s,初始速度为9 m/s[8],方向为烧结区域的法线方向,与壁面的碰撞条件为反射,正常恢复因数为1,切向恢复因数为1。选取烧结区域中S1与S2部分的飞溅物进行分析,结果分别如图7、图8所示。

图7 S1部分飞溅物轨迹

图8 S2部分飞溅物轨迹

由图7可见,靠近吸风口处上方的风速较低,飞溅物在冲出保护气流的高速区域后,会在打印腔体内扩散,然后在自身重力和腔内气流的双重作用下,重新回到保护气流的主体区域,之后由保护气流携带进入吸风口。

由图8可见,靠近吹风口处上方的风速较高,飞溅物运动至保护气流的高速区域后降速很快,在自身重力和保护气流的双重作用下,向吸风口方向运动。由于烧结区域上方的保护气流有贴近壁面运动的趋势,因此一部分飞溅物掉落在靠近吸风口的烧结区域内,另一部分飞溅物随气流在吸风口下方聚集。

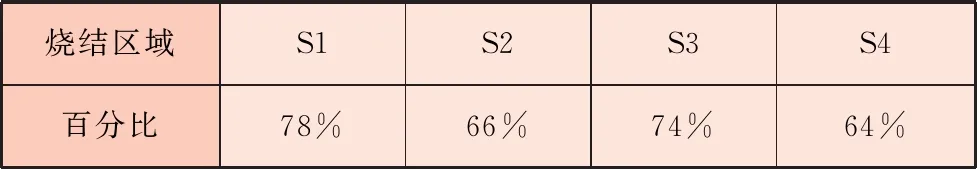

烧结区域各部分产生的飞溅物被保护气流携带进入吸风口的百分比见表2。

表2 飞溅物进入吸风口百分比

5 风场结构优化

通过分析选区激光熔化金属三维打印设备打印腔体内的风场仿真情况和烧结区域内飞溅物追踪仿真情况,可以发现要想有效地将制件过程中产生的飞溅物带走,必须使烧结区域上方的风场分布更加均匀,同时需要改变吸风口的结构,使吸风口区域的飞溅物能被有效带走。

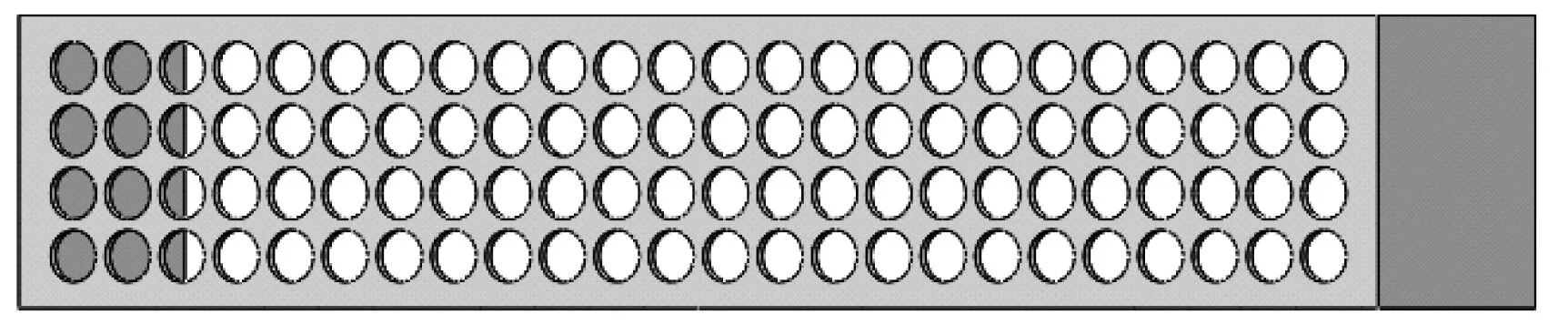

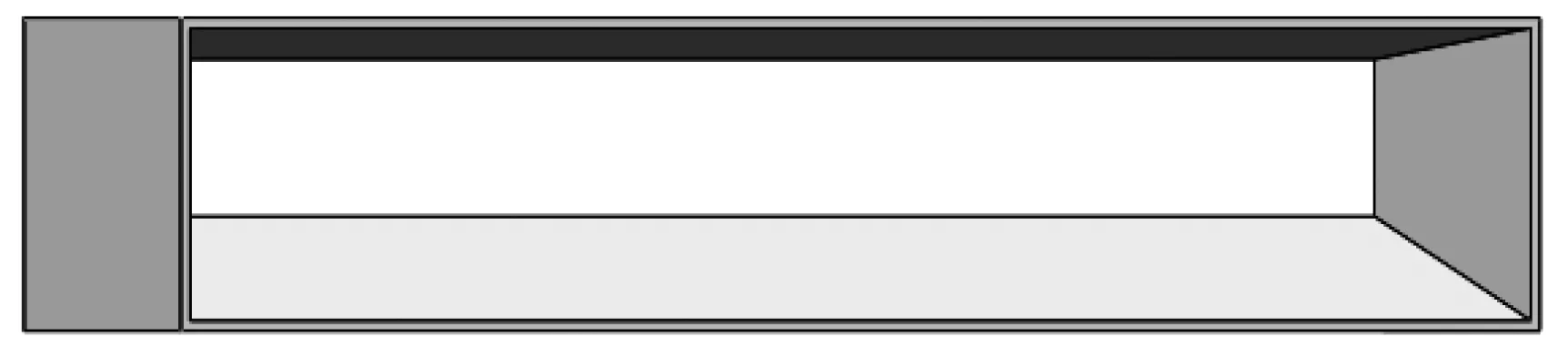

为了使烧结区域上方的风场分布更均匀,在吹风口处增加均分栅格罩,同时缩短吹风口到烧结区域的距离。吹风口栅格罩如图9所示。为了使吸风口区域内的飞溅物能够被有效带走,改变吸风口形状,并使其下端与烧结区域平齐。改进后吸风口如图10所示。

图9 吹风口栅格罩

图10 改进后吸风口

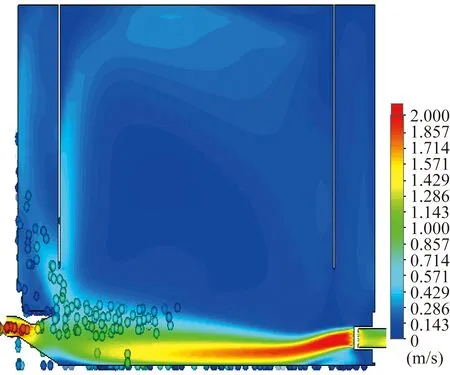

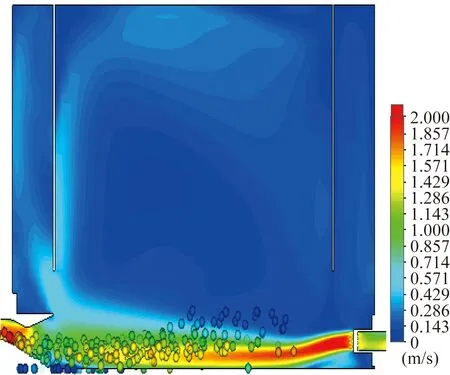

风场结构优化后,在相同的边界条件下进行流体仿真分析,得到优化后烧结区域上方20 mm平面风场速度分布云图和打印腔体切面风场速度分布云图,分别如图11、图12所示。

图11 优化后烧结区域上方20 mm平面风场速度分布云图

图12 优化后打印腔体切面风场速度分布云图

由图11可见,在吹风口处增加均分栅格罩后,烧结区域的上方产生了更为均匀的风场,从而提升了整个烧结区域内成型工件的一致性。

由图12可见,缩短吹风口到烧结区域的距离后,保护气流的核心区域更多地集中在烧结区域上方,能更好地将制件时产生的飞溅物带离烧结区域。同时可以发现,气流在打印腔体内存在一定的二次回流现象,说明对于大型三维打印成型设备而言,增大烧结区域后,需要增加更多的分支气流来减小打印腔体内的回流。

6 优化后飞溅物追踪研究

在相同的边界条件和初始条件下对飞溅物进行粒子追踪研究,同样取烧结区域S1、S2部分的飞溅物进行分析,结果分别如图13、图14所示。

图13 优化后S1部分飞溅物轨迹

图14 优化后S2部分飞溅物轨迹

优化后烧结区域各部分产生的飞溅物被保护气流携带进入吸风口的百分比见表3。

表3 优化后飞溅物进入吸风口百分比

由图13可见,风场结构优化后,打印腔体内二次回流产生变化,使烧结区域S1部分飞溅物漂浮至吸风口上方。

由图14可见,风场结构优化后,烧结区域S2部分产生的飞溅物穿过保护气流的高速区域,大部分可以在气流的携带下进入吸风口。

对比表2和表3,可以看出风场结构优化后,烧结区域靠近吹风口处产生的飞溅物被保护气流携带走的百分比有较为明显的提高,烧结区域靠近吸风口处产生的飞溅物被保护气流携带走的百分比则由于二次回流的变化而产生变化。风场结构优化后能够使烧结区域内产生的飞溅物更多地被保护气流携带走,从而提高成型工件的质量和一致性。

7 试验验证

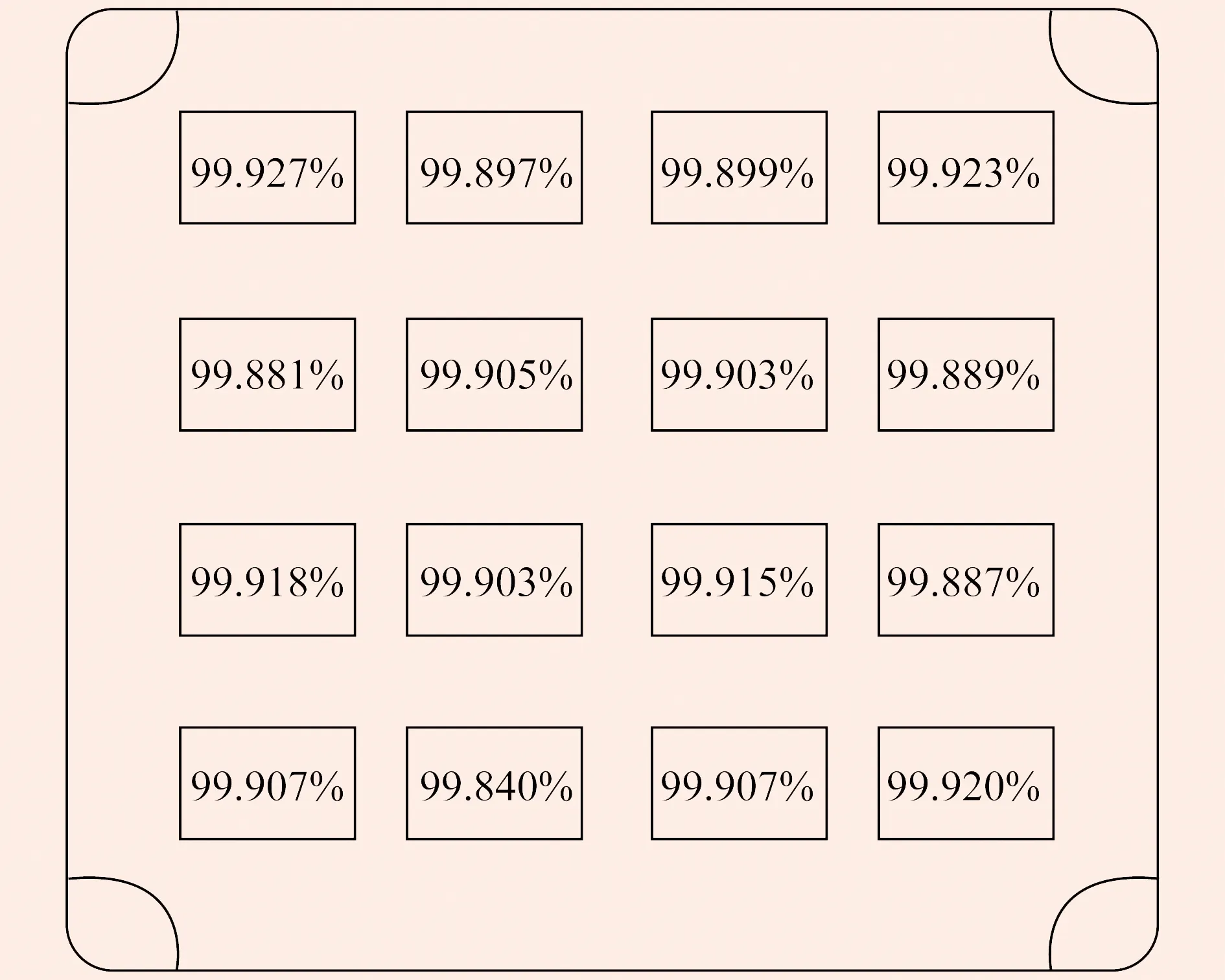

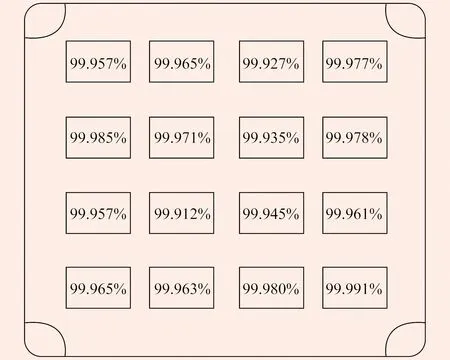

为了验证选区激光熔化金属三维打印设备打印腔体内风场仿真结果的准确性及风场结构优化的正确性,利用某款金属三维打印设备在原有结构和优化结构下进行验证试验。制件时,打印腔体吹风口流量为0.018 m3/s,在该流量下进行AlSi10Mg铝合金材料试样打印,试样规格为10 mm×10 mm×10 mm。制件完成后,利用金相法测得每个试样的致密度,最终得到试样致密度结果,如图15、图16所示。

图15 原有结构试样致密度结果

图16 优化后试样致密度结果

由图15可见,原有结构下试样致密度相对较低,且分布不均匀,试样的平均致密度为99.901%,最低致密度为99.840%,出现在烧结区域中部靠近吸风口处。结合原有结构下飞溅物追踪仿真结果,推测是烧结区域靠近吹风口处产生的一部分飞溅物在气流的作用下掉落在靠近吸风口处的烧结区域,从而使该区域内试样的致密度偏低。

由图16可见,风场结构优化后试样致密度整体得到提高,试样平均致密度为99.960%,最低致密度为99.912%,同样出现在烧结区域中部靠近吸风口处。由此说明,风场结构优化后可以减小因飞溅物掉落在靠近吸风口处的烧结区域而出现的致密度降低的情况。

8 结束语

选区激光熔化金属三维打印过程中,飞溅物残留会对成型工件的质量产生影响。为了提高成型工件的质量,运用Flow Simulaton软件对风场结构优化前后选区激光熔化金属三维打印设备打印腔体内风场及飞溅物运动进行仿真,并通过试验验证了优化方案的有效性。风场结构优化后,提高了气流对飞溅物的携带能力,试样的平均致密度从99.901%提高至99.960%,进而提高了成型工件的质量。