风城超稠油轻质化技术研究

2021-07-02田凌燕王华魏军朱路新

田凌燕 王华 魏军 朱路新

中石油克拉玛依石化有限责任公司炼油化工研究院

在国际油价频繁波动,国际市场重质、超重质及劣质原油供应越来越多的背景下,减黏裂化、焦化、溶剂脱沥青、FCC(催化裂化)技术和重质油加氢裂化技术等重油加工技术得到快速发展,新技术不断涌现。重质油固定床加氢裂化技术、延迟焦化、FCC技术作为重油加工的主体技术在炼油厂中继续发挥其不可替代的重要作用。为了有效利用石油资源,更多的炼油企业将选择重油加氢技术作为加工高硫、高残炭、高金属重质(超重质)原油的首选技术,重油加氢技术将进入快速发展期。由于渣油加氢方案拥有较高的轻油收率,其经济效益较好,但受限于氢气原料的来源,且投资较高、操作费用也较高。另外,对于残炭大于15%(质量分数)、金属含量大于150 μg/g的劣质重油,固定床加氢+重油催化裂化组合工艺已经难以适应。而延迟焦化方案在重油加工的灵活性和原油适应性方面要明显好于渣油加氢方案,且具有投资低和操作费用较低的优点,可以通过原油加工的灵活性来加工更加劣质重质原油,从而提升其经济效益[1,2]。

本文即从延迟焦化工艺技术出发,通过解决焦化蜡油的后续加工难题来克服延迟焦化焦化装置的增效瓶颈。

风城超稠油特点

风城超稠油的特点是金属含量高、氮含量高、黏度大、酸值高、残炭高、渣油收率高等。随着油田开采深度的加大,稠油密度和黏度将越来越大。对于超稠油的加工路线问题,前期已经做了大量的试验研究。前期研究表明,风城超稠油的馏分油虽然可以用来生产环烷基特色产品,但受市场容量限制,超稠油难以全部按润滑油工艺生产特种润滑油,部分轻质化是必然选择,即风城超稠油延迟焦化-焦化蜡油加氢处理-催化裂化组合工艺路线。延迟焦化投资低,工艺成熟,对原料适应性强,特别适合处理金属含量高的渣油,符合中石油克拉玛依石化有限责任公司(以下简称克石化)的加工现状。克石化现已建成150万t/a+100万t/a两套焦化装置,焦化占原油加工比例之高国内少见,如何降低效益最差的石油焦的产率、提高液体收率,是企业面临的急迫的问题,然而随之而来的劣质焦化蜡油的加工问题又急待解决。克石化150万t/a延迟焦化装置的焦化蜡油,硫、氮含量高,密度大,芳烃、胶质含量高。该焦化蜡油性质较差,影响催化裂化装置的掺炼加工。目前,延迟焦化若延迟焦化装置焦化蜡油的产量增加,将面临焦化蜡油的后续加工难题。因此本研究选取了焦化蜡油进行脱硫、脱氮及芳烃的加氢预处理,处理后的焦化蜡油性质较好,作为催化裂化原料。

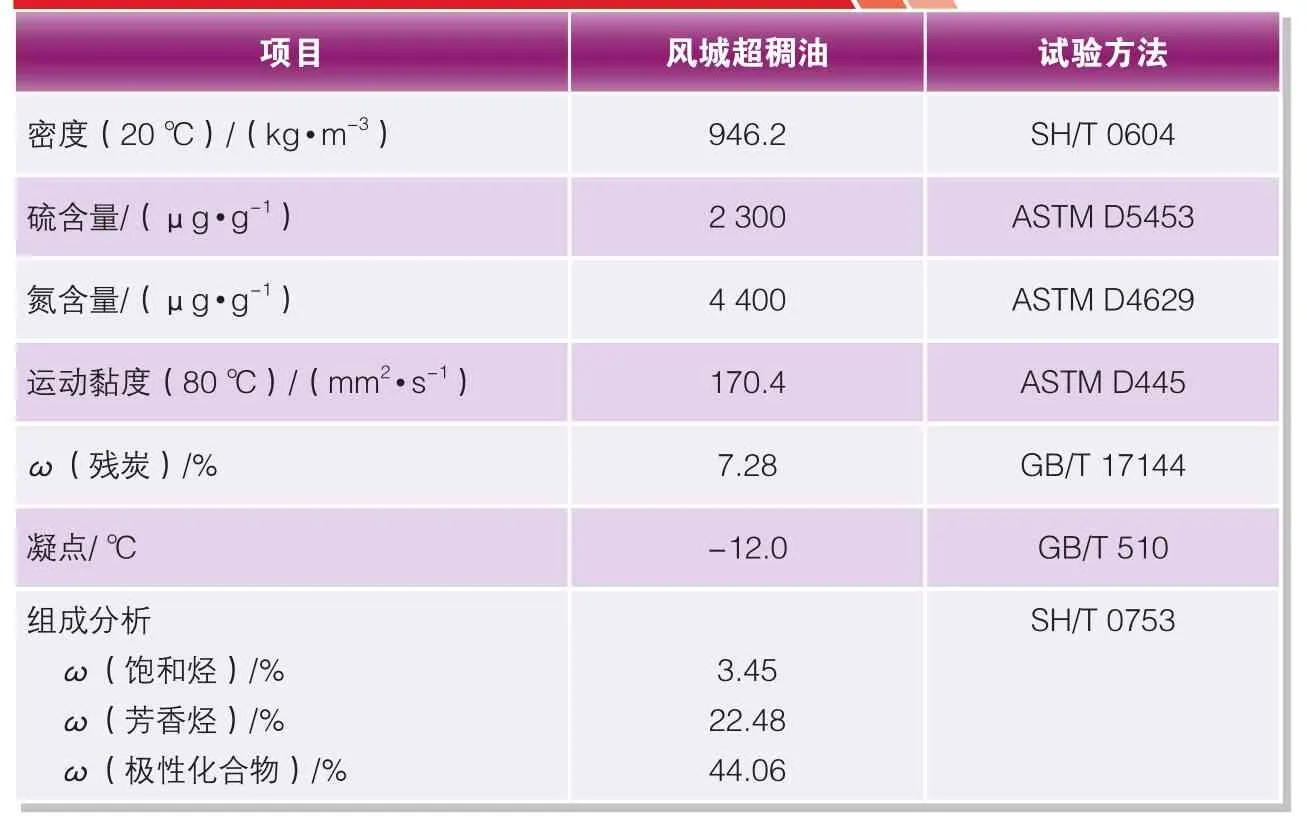

在风城油田开采初期,超稠油至克石化的输送问题是面临的又一大难题,由于风城超稠油黏度大,脱水、除砂较为困难,无法直接进行管道输送,限制了其后产量上升和后续加工,因此,为实现高效利用超稠油资源,解决超稠油上产后路问题,研究开发了风城超稠油掺稀输送技术,与新疆油田公司合作进行工业试验,并应用于油田超稠油管输工程。2012年7月,克石化开始向风城处理站输送焦化柴油,克石化150万t/a延迟焦化装置自2012年8月开始加工掺柴风城超稠油至今,原料性质分析见表1。

表1 风城超稠油焦化原料性质分析

试验部分

试验装置

焦化蜡油加氢处理在蜡油加氢精制实验装置(图1)上进行,该装置两套反应器串联模式,可自由切除其一反应器,本试验装填催化剂A在第一反应器进行。催化裂化试验在ZDT-1中型提升管催化裂化试验装置中进行,具体流程见文献[3]。

图1 试验装置流程

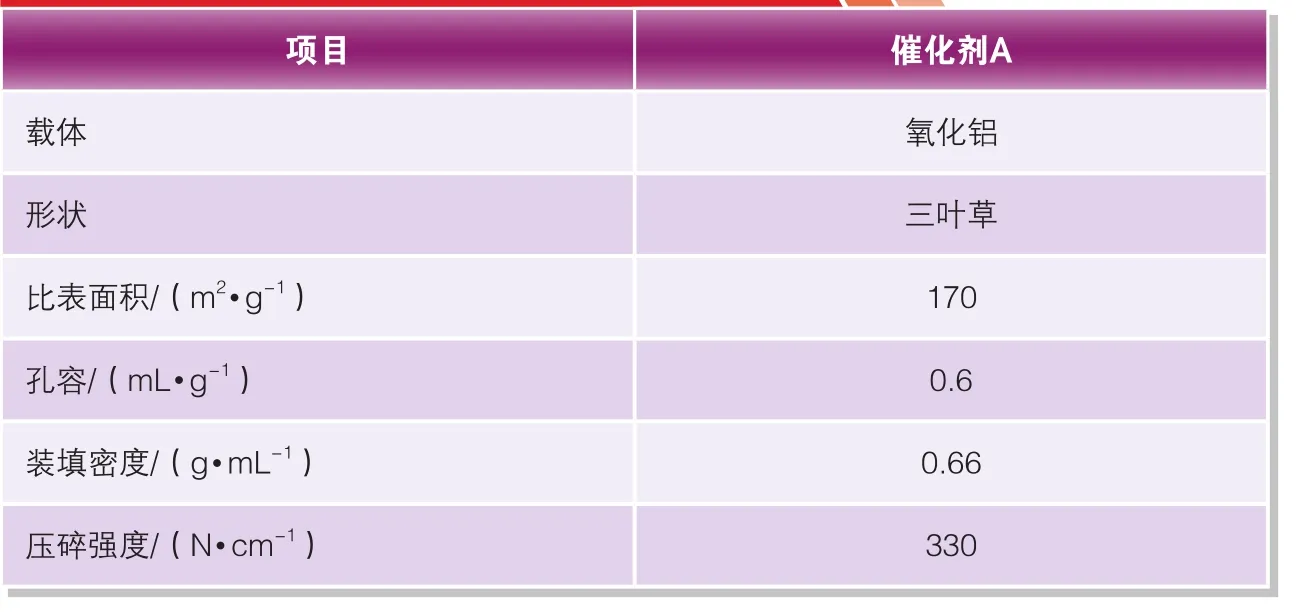

催化剂

本文焦化蜡油加氢处理采用催化剂A,为国内知名催化剂公司生产,代表着焦化蜡油加氢处理催化剂技术发展的前沿水平。催化剂A的物化性质见表2。催化裂化催化剂为克石化公司催化裂化装置所取平衡剂,主要用于多产汽油,催化剂的孔容为0.20 cm3/g,孔径为3.92 nm,外表面积73.08 m2/g,总表面积为146.74 m2/g,微反活性为66.9%。

表2 催化剂的物化性能

试验条件

加氢处理反应:压力12 MPa,反应温度320~360 ℃,体积空速1.0 h-1,氢气/原料油(氢油比,体积比,下同)为600∶1。

催化裂化反应:反应温度为480 ℃,催化剂/原料油(剂油比,质量比,下同)为7,停留时间为2 s。试验方案为:在相同操作条件下,对不同加氢处理反应温度后的焦化蜡油进行催化裂化性能评价,对比反应产物分布及性质变化。

分析测试

采用德国Bruker公司生产的450-GC型气相色谱仪分析催化裂化反应生成的气体组成和液体产物的馏程。采用美国Perkin Elmer Clarus公司生产580型气相色谱分析汽油馏分中单体烃的组成。

结果与讨论

劣质焦化蜡油加氢预处理研究

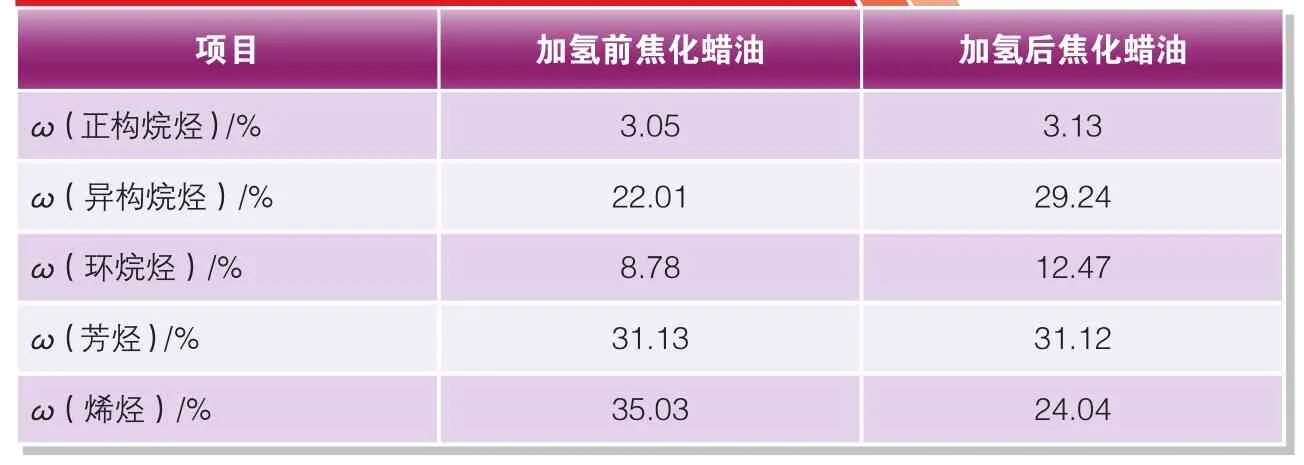

催化裂化受原料性质的影响较大,原料组成是影响催化裂化产率的主要变量,甚至比操作变量和催化剂的选择性更为重要。首先是原料中的氮含量,尤其是碱氮含量,催化裂化原料油中的碱性氮化物能够优先吸附在催化剂酸性中心上,造成暂时丧失活性,影响催化裂化反应,从而改变了产品分布,这也是焦化蜡油进催化裂化受限的原因之一;其次是多环芳烃及胶质,反应时也会附着在催化剂表面,降低催化剂的裂化性能,导致催化裂化转化率和汽油收率下降,焦炭产率上升。风城超稠油焦化蜡油氮含量高,多环芳烃含量高,是劣质的催化裂化原料,本文通过进行加氢预处理研究,改善焦化蜡油性质,可作为优质的催化裂化原料。劣质焦化蜡油加氢预处理前后的物性分析见表3。

由表3可见,加氢预处理后焦化蜡油硫、氮、碱氮含量显著下降,多环芳烃含量降低,芳烃、胶质含量大幅度降低,为较好的催化裂化原料。

表3 焦化蜡油加氢预处理前后性质分析

催化裂化产物分布对比

在提升管中试装置上,考察了焦化蜡油加氢处理前后对催化裂化产物分布的影响,试验条件及产品分布见表4。

由表4可以看出,焦化蜡油加氢前的转化率仅为76.83%,重油收率达到了23.17%,焦炭收率为5.09%,汽油收率仅为36.31%;加氢后焦化蜡油的转化率提高至93.66%,汽油收率提高至53.44%,柴油收率降低至15.45%,柴汽比大幅度降低,重油收率降低了16.83个百分点。说明加氢后焦化蜡油裂化性能明显提高。

表4 试验条件及产品分布

焦化蜡油加氢前后催化裂化生成的汽油馏分组成见表5。

由表5可以看出,加氢后焦化蜡油的汽油中环烷烃含量增加明显,异构烷烃增加约7个百分点,芳烃含量变化趋势不明显,这是因为芳烃在反应过程中可以缩合生焦,也可以发生侧链的断裂进入汽油馏分,造成汽油中芳烃含量也较高;同时加氢前焦化蜡油饱和分含量低,这样发生异构化反应的组分相对较少,造成汽油中异构烷烃含量较低,而加氢后的焦化蜡油饱和分含量增加,发生异构反应的组分相对较多,造成汽油中异构烷烃含量增加。

表5 焦化蜡油加氢前后催化裂化汽油馏分组成

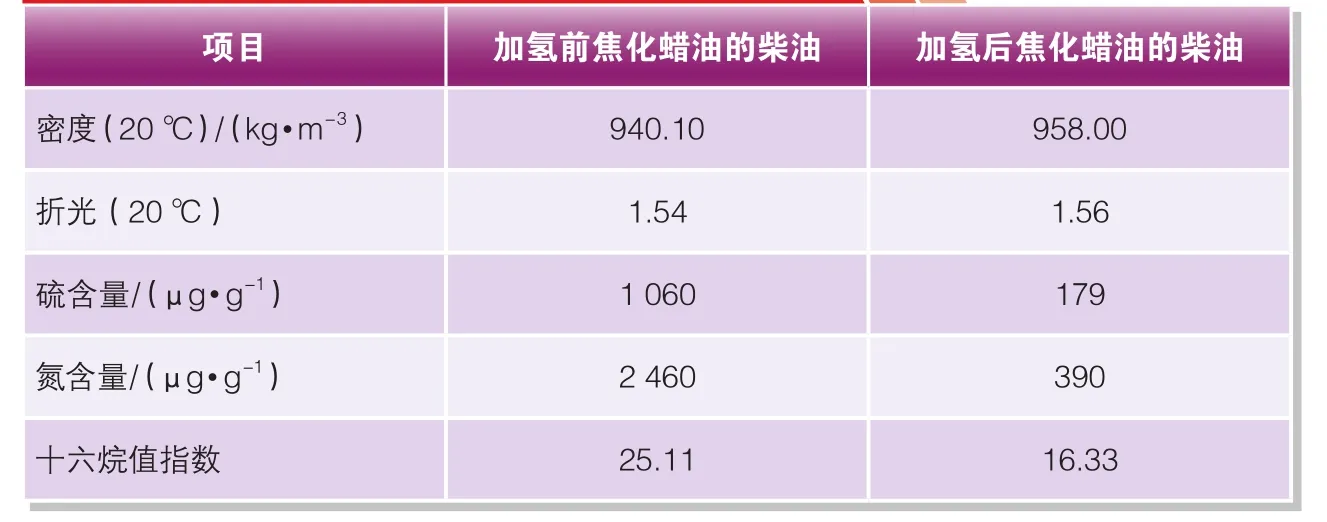

加氢前后焦化蜡油生成的柴油馏分的性质见表6。

由表6可以看出,加氢后焦化蜡油得到的柴油的氮含量和硫含量显著降低,密度增大,但对柴油的十六烷值的改善不明显,可能与原料的转化率较高,有更多的重油组分进入的柴油馏分中也有关系。该柴油的密度和十六烷值指数都无法直接满足车用柴油的使用要求。

表6 加氢前后催化裂化柴油馏分主要性质

结论

☆劣质焦化蜡油经加氢预处理后氮、碱氮含量显著下降,多环芳烃含量降低,芳烃、胶质含量大幅度降低,为较好的催化裂化原料。

☆加氢后焦化蜡油的转化率由76.83%提高至93.66%,汽柴油收率增加明显,可见加氢后焦化蜡油裂化性能明显提高。

☆该路线解决了风城超稠油焦化后焦化蜡油氮含量高、性质恶劣难以进催化裂化装置加工的难题,提高了风城超稠油的加工效益。