软岩巷道扩孔锚固机理及支护控制数值模拟研究

2021-07-02尹延春赵同彬马静敏武文宾

王 志,尹延春,赵同彬,马静敏,武文宾

(1.山东科技大学 能源与矿业工程学院,山东 青岛 266590;2.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590;3.中煤科工集团重庆研究院有限公司,重庆 400039)

煤矿开采至今,锚杆支护技术在煤矿巷道中一直占主要地位[1-2]。锚杆的本质作用是控制围岩的不连续、不协调扩容变形,包括围岩张拉、剪切破裂,结构面离层、滑动,岩块转动等,减小围岩强度劣化,保持围岩完整性,充分发挥围岩自承能力[3]。

随着煤矿采深逐渐增大,深部地应力增大,围岩岩性偏软,巷道变形程度加剧,在动载及开采扰动作用下,围岩应力环境更为复杂,巷道支护面临的问题逐渐增多[4-5]。针对锚固支护面临的深部巷道围岩稳定性控制问题,众多学者进行了研究,一方面对深部特殊岩体结构环境下的锚固控制机理及其相关影响因素进行分析[6-7],另一方面针对锚固体或锚杆受静力、冲击荷载等作用下的应力分布规律及性能影响因素进行了分析[8-10]。在相关研究结果指导下,各种新型锚杆或特殊结构锚杆不断出现[11-12]。何满潮等[13]发明了一种恒阻大变形锚杆,包括杆体、托盘和螺母,直筒状恒阻装置,可保持恒定阻力。Li等[14]设计了一种大变形吸能锚杆,主要由一根钢筋和多个组合锚固单元组成,通过杆体屈服产生较大变形。吴拥政等[15]发明了预应力钢棒支护成套技术,提高了锚杆强度与预应力。上述技术主要通过改进锚杆结构形式、材质及锚固方式等提高锚杆锚固力。

在岩土工程领域,锚杆锚固也是常用支护技术,其中扩孔锚固技术主要是通过增大钻孔底部直径,形成端部扩大型锚杆。此法能有效提升锚杆的锚固力,增强抗浮能力,锚杆寿命较长,并且制作方法较为简单[16]。本研究基于岩土工程中扩孔锚固支护技术,提出适于煤或软岩巷道的端部扩孔锚固思路,通过理论模型与数值模拟方法对比分析常规锚固和端部扩孔锚固的锚固性能,研究影响端部扩孔锚固效果的因素。

1 扩孔锚固模型及力学分析

1.1 巷道端部扩孔锚固思路

土层地基锚杆通常是通过地面打孔,将锚杆或钢筋笼打入地面一定深度,并浇灌水泥砂浆,凝固后形成锚固体。扩孔锚杆在原技术基础上,通过可变直径刀具或脉冲爆破,在钻孔底部形成扩孔段,进而在底部形成锚固扩大端,从而提升锚杆锚固能力。

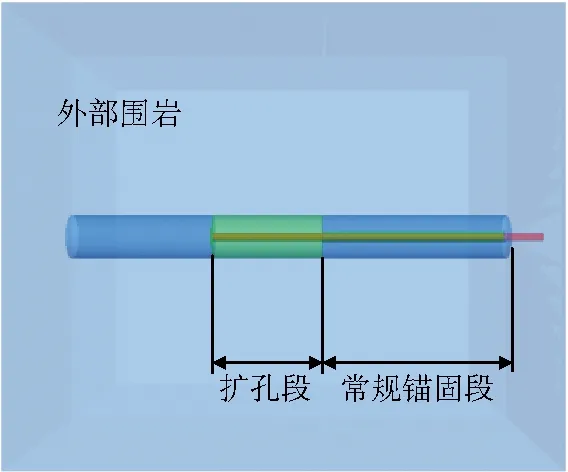

以土层扩孔锚杆为原型,考虑现有煤矿所用锚杆材料及技术,以及煤矿巷道围岩特性,提出一种具有实用性的煤矿用端部扩孔锚固思路:在原有锚杆钻孔的基础上,当常规尺寸钻孔到达一定深度后,深部进行扩大直径钻孔,对钻孔进行清孔后,将锚固剂填入钻孔,并将螺纹钢锚杆放入,待锚固剂凝固一定时间,拧紧端部螺母,施加预紧力,完成端部扩孔锚固,其结构示意如图1所示。

图1 扩孔锚固结构示意图

1.2 扩孔锚固力计算

巷道常规锚固技术中锚杆对围岩提供承载力时对锚固段产生拉拔效应,锚固界面提供抗拉拔力以阻止锚杆被拔出。该锚固力主要由界面剪切抗力提供,包括界面黏结力、机械咬合力和摩擦力[17],假设用一个统一的函数τ(x)表示界面剪切抗力沿锚杆锚固段长度L的分布,则锚杆锚固力P为:

(1)

式中R为锚固段半径。

端部扩孔锚固力学模型如图2所示,当采用端部扩孔锚固时,锚杆锚固既有界面剪切抗力作用,扩锚端面同时又提供挤压抗力,假设σ(ρ)为扩锚端面沿径向距中心点距离ρ的挤压应力分布函数。则:

图2 扩孔锚固结构力学模型

(2)

式中,R1为常规锚固段半径,R2为扩孔锚固段半径,L1为常规锚固段长度,L2为扩孔锚固段长度。

2 扩孔锚固界面应力规律及影响因素

2.1 数值模拟方案

采用FLAC3D软件分别建立常规锚固和端部扩孔锚固拉拔试件模型,两种数值模型示意如图3和图4所示。围岩尺寸均为1.0 m×1.0 m×1.2 m,对围岩侧面及拉拔侧表面沿锚杆轴向固定位移,围岩侧面施加20 MPa压应力,围岩采用摩尔-库仑模型,岩性为软岩,具体力学参数见参考文献[18],如表1所示。

图3 常规锚固数值模型

图4 扩孔锚固数值模型

表1 锚固拉拔数值模型主要力学参数[18]

由于FLAC3D软件内置Cable单元无法得出界面剪力及滑移脱锚情况,故锚杆及锚固剂采用实体单元建模,锚杆采用线弹性模型,锚固剂采用摩尔-库仑模型;针对锚固界面,使用FLAC3D内置Interface结构单元,该单元可以显示接触面法向、剪切脱锚情况,可对滑移脱锚长度、界面剪力等进行分析。常规锚固锚杆直径20 mm,锚固剂厚度5 mm,锚固长度为0.8 m;扩孔锚固总长不变,其中常规锚固段0.5 m,扩孔锚固段0.3 m,扩孔直径为120 mm。

为对比常规锚固及端部扩孔锚固抗拉拔能力,对锚杆外伸端端头施加不同大小的拉拔荷载,分别为60、90、120和150 kN,并针对界面剪应力和扩锚端面挤压应力进行分析。

为分析不同端部扩孔直径条件下锚杆抗拉拔能力,设计不同扩孔直径的锚杆拉拔数值模拟方案:扩孔段长度维持不变,扩孔直径设计为60、80、100、120和140 mm 5种工况;轴向拉拔荷载保持为90 kN。

2.2 界面剪应力分布规律

常规锚固模型不同拉拔载荷下界面剪应力分布规律如图5所示,锚固段直径为30 mm。当拉拔载荷为60 kN时,锚固段最大剪应力位于拉拔端附近,剪应力整体呈现先上升后下降趋势,与文献[18]计算结果相似;随拉拔载荷的增加,锚固段最大剪应力数值不断升高,当达到界面极限强度时,界面开始脱锚,最大剪应力位置不断向锚杆尾部移动;当拉拔载荷到达150 kN时,锚杆剪应力全段无明显峰值,锚杆已全部脱锚,界面剪应力主要由摩擦抗力提供。

图5 常规锚固不同拉拔载荷界面剪应力分布

扩孔锚固不同拉拔荷载条件下界面剪应力分布如图6所示,扩孔锚固段直径为120 mm。拉拔荷载为60和90 kN时,锚固段靠近锚杆拉拔端处产生最大剪应力,沿锚杆轴向向锚杆尾部逐渐降低,但在扩孔段起点处,剪应力急速升高,出现第二峰值,与常规锚固曲线相比,剪应力分布呈现“双峰”现象;当拉拔荷载增加至120 kN时,锚固段最大剪应力值超过界面强度,发生部分脱锚,锚杆剪应力峰值出现在扩孔段起始点;当拉拔荷载进一步增大至150 kN,锚杆脱锚段长度扩展至扩孔段,剪应力峰值点内移至扩孔起点,即靠近锚杆尾部,此时相比于常规锚固,端部扩孔锚固仍具有锚固支护能力。

图6 扩孔锚固不同拉拔载荷界面剪应力分布

2.3 扩锚端面挤压应力分布

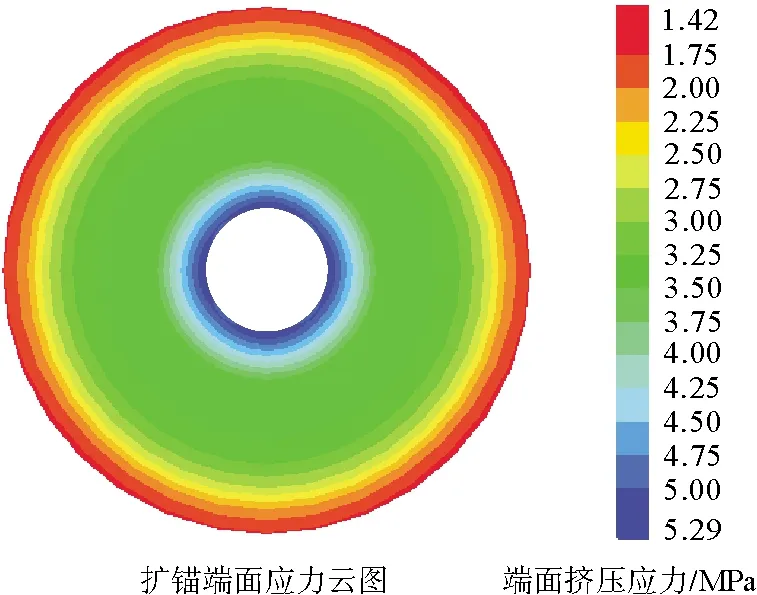

拉拔荷载为90 kN,扩锚端面挤压应力分布如图7所示,扩锚端面明显受挤压应力作用,扩锚端面内边界处产生挤压应力峰值,峰值为5.29 MPa,沿径向向外侧挤压应力逐渐减小,至扩锚端面外边界,挤压应力降低至1.42 MPa。不同拉拔荷载端面挤压应力分布如图8所示,端面挤压应力分布规律基本相同,拉拔荷载为60和90 kN时,挤压应力总体相差较小;随着拉拔荷载增加,挤压应力分布规律保持不变,但数值明显增大。

图7 扩锚端面挤压应力分布规律

图8 不同拉拔荷载端面挤压应力分布

2.4 脱锚长度对比分析

不同拉拔荷载下常规锚固与扩孔锚固脱锚长度对比如图9,在60 kN拉拔荷载情况下,扩孔锚固并未发生脱锚,而常规锚固靠近拉拔端小部分范围内已发生脱锚;拉拔荷载逐渐增加时,脱锚长度逐渐增加,当拉拔荷载为150 kN时,常规锚固面全部脱锚,即整根锚杆脱锚失效,锚固剂与锚杆的黏结状态完全破坏,剩余剪切力只来源于摩擦阻力,而扩孔锚固仍有部分长度保持黏结状态,仍能发挥锚固作用。

图9 不同拉拔荷载脱锚长度对比

2.5 扩孔直径影响

拉拔荷载为90 kN,对扩锚端面挤压应力进行积分,得到不同扩孔直径下端面挤压抗力如图10所示,扩孔直径为60和80 mm时,端面挤压力分别约为2.7和5.2 kN,在拉拔荷载相同的情况下,随着扩孔直径的增加,扩锚端面挤压抗力不断增大,直径为140 mm时,端面挤压力为20.9 kN,即扩锚端面面积越大,端面所能提供的挤压抗力越大。

图10 不同扩孔直径扩锚端面挤压抗力

不同扩孔直径脱锚的长度数据曲线如图11所示。常规锚固方式,脱锚长度为0.32 m,扩孔直径增大至60 mm,脱锚长度产生了明显的减小,降低至0.29 m;当扩孔直径继续增加时,脱锚长度继续减小,扩孔直径为140 mm时,脱锚长度降低至0.20 m。

图11 不同扩孔直径脱锚长度

从以上结果及工程应用角度考虑,过大的钻孔会增加锚固剂等使用成本,同时会大幅度破坏锚固段处围岩完整性,过度降低围岩强度,背离锚杆设计目的,起到反作用。因此,应根据工程围岩条件设计合理的扩孔直径。

3 扩孔锚固巷道围岩变形控制效果

3.1 不同锚固支护方式数值模拟方案

为进一步完善端部扩孔锚固的分析,对不同锚固方式下巷道围岩变形情况及垂直应力分布进行计算分析。模拟计算建立围岩尺寸为40 m×5 m×40 m,对模型底部及左右两侧施加位移约束条件,顶部为应力约束条件,施加垂直应力25 MPa。巷道形状为矩形,尺寸为5 m×5 m。数值模型示意如图12所示。在施加垂直应力进行初始平衡后,对位移、变形等清零,开挖巷道,同时施加锚杆单元进行计算。围岩由上至下各岩层及具体参数参见表2,其中,煤层及顶板为软岩岩层。

图12 巷道支护数值模型示意图

表2 各岩层力学参数

为着重分析锚固支护下围岩控制情况,并防止因尺寸差距过大而导致建模计算出现问题,锚杆单元采用FLAC3D内置Cable单元,通过改变Cable单元中锚固剂外圈周长参数实现扩孔锚固。锚杆全长为3 m,其中,锚固段共1.5 m,扩孔段长0.5 m,直径为120 mm,扩孔段锚固剂厚度为50 mm,常规锚固段锚固剂厚度5 mm,直径为30 mm。锚杆布置在巷帮及顶板,间排距为1 m×1 m,锚杆及锚固剂参数参考文献[19],锚杆各参数设置:横截面面积为3.8 cm2,屈服轴力266 kN,弹性模量为210 GPa,锚固剂体积模量20 MPa,内聚力为2 MPa,内摩擦角设置为45°,并对锚杆施加50 kN预紧力。为了研究锚杆间距对巷道稳定性控制影响,对沿巷道轴向扩孔锚固锚杆布置排距进行调整,在原1 m排距基础上,设置1.1、1.2、1.3、1.4 m 4种工况,并对巷道顶板最大沉降量、应力集中系数进行对比分析。

3.2 数值计算结果分析

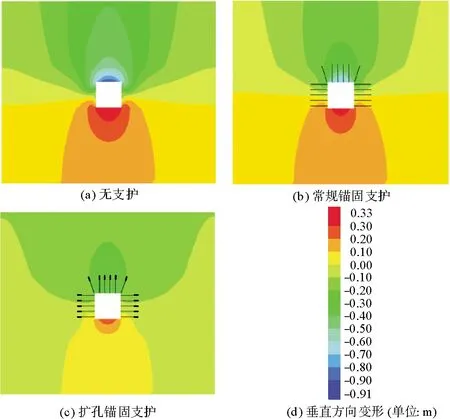

无锚固、常规锚固及扩孔锚固支护情况下的巷道垂直变形如图13所示。在无支护方式下,巷道垂直变形较为明显,尤其顶板变形达到0.91 m;在常规锚固支护下,变形明显减小,顶板沉降变形为0.51 m;而在扩孔锚固支护下垂直变形为0.32 m,相比于常规锚固降低了36%,巷道变形情况得到进一步控制。

图13 不同锚固支护方式巷道变形分布

不同锚固支护方式下巷道围岩垂直应力分布如图14所示,无支护方式下,巷帮应力集中较为明显,应力集中系数为3.3;在常规锚固支护方式下,应力集中程度明显降低,应力集中系数为1.9;在端部扩孔锚固方式下,巷帮深部应力集中现象进一步降低,巷帮垂直应力集中系数为1.2,相比于常规锚固降低了37%。

图14 不同锚固支护方式围岩垂直应力分布

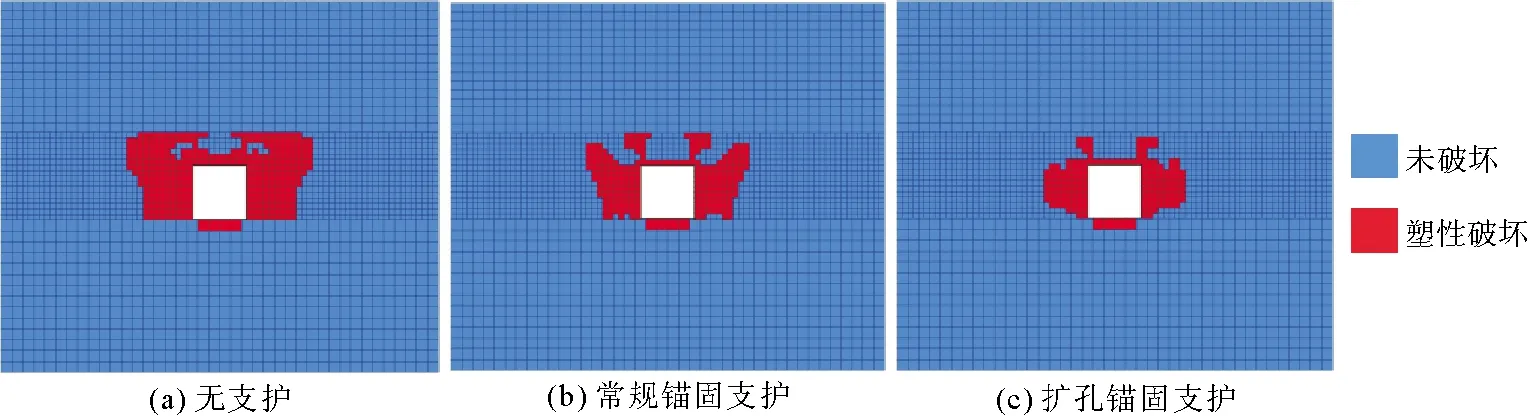

不同锚固支护方式下巷道围岩塑性区分布如图15,围岩塑性区主要集中在煤层及较软弱顶板,无支护方式下,塑性区范围较大,沿巷帮向内最深可达6.5 m;在传统锚固支护方式下,塑性区范围明显减小,巷帮向内最深至5 m;扩孔锚固进一步减小了塑性区范围,尤其巷道顶板肩角方向,塑性区深度进一步降低至4 m。

图15 不同锚固支护方式围岩塑性区分布

沿巷道轴向锚杆不同排距情况下顶板最大变形量及应力集中数据如图16~17所示,随着扩孔锚固锚杆布置排距的增大,顶板最大变形量及应力集中系数逐渐增大,锚固支护效果降低。在排距为1.3 m时,顶板变形量与应力集中系数接近常规锚固1 m排距效果,即扩孔锚固沿巷道轴向排距1.3 m布置锚杆,与常规锚固排距1 m布置支护效果相近,可在一定程度上减少锚杆使用数量和工程量。

图16 不同排距顶板最大变形

4 结论

1)相比于常规锚固方式,端部扩孔锚固的锚固力由界面剪切抗力和扩锚端面挤压抗力组成;拉拔荷载较小时,扩孔界面剪应力在拉拔端附近和扩锚端面附近存在峰值,呈现“双峰”形态,第二峰值也随拉拔力增加而增大;扩锚端面挤压应力沿径向由内向外逐渐减小。

2)与传统锚固方式相比,端部扩孔锚固界面脱锚长度明显减小;并且随扩孔直径增大,扩孔锚固脱锚段长度明显减小,扩锚端面挤压抗力不断增大,锚杆抗拉拔能力明显加强。

3)在巷道支护中,扩孔锚固方式的巷道顶板变形量比常规锚固降低了36%,巷帮应力集中系数降低了37%,减少了塑性破坏范围,围岩稳定性控制效果更好,并且相同控制效果情况下,扩孔锚固排距可增加为常规锚固的1.3倍。

图17 不同排距应力集中系数