简支箱梁顶升及平移施工技术在铁路桥梁工程中的应用

2021-07-02王进

王 进

中交二航局第二工程有限公司

1 引言

随着铁路桥梁行业领域的不断发展,极大促进了各地区之间的经济发展,并获得了良好的经济与社会效益。在我国,铁路桥梁以先进的施工设备、技术和工艺成为世界的一张名片。鉴于此,本文结合实际案例试分析简支箱梁顶升及平移施工技术在铁路桥梁工程中的应用,以供相关人员参考。

2 工程案例

本工程项目地处山东胶东半岛,是中国山东省境内一条连接青岛市、烟台市与威海市的城际铁路,线路呈西南至东北走向;为胶东半岛地区城际铁路的主干路段,也是中国“八纵八横”高速铁路网沿海通道的组成部分。

铁路标段内大桥范围为K172+873.24~K189+919.07,长度45.83km,本工程项目桥面共设4条线,其中1、2条为铁路运行正线分别位于桥面的中心位置;3、4条为安全线(始发线)分别位于桥面的两侧位置。但由于受地基沉降影响,该区段的轨道出现了7mm~19mm的下沉,超出了预计调整的范围,后又多次出现轨道沉降,情况十分危险。根据现场勘察得出:该区段沿线设置了预制梁场地,可优先选择简支箱梁顶升及平移施工技术。

3 施工技术方案比选

在本工程项目中,要想满足设计要求,首先需要解决的是工程项目所在区域内路基沉降问题,并将无砟轨道板回到原位。目前,有无砟轨道返工和简支箱梁顶升及平移施工技术两种施工技术方案可供选择,具体做如下分析和比较。

(1)无砟轨道返工。无砟轨道返工指的是先通过揭板方式对轨道板进行处理,再使用工具凿除轨道板与底板之间的混凝土,最后按照施工方案对轨道进行重新铺板的一种方式。在本项目中,经过相关人员的共同研究和测算,轨道揭板重新施工大概需要20个日历天,产生的施工人员雇佣费、机械设备使用费、材料成本购置费大约为219.24余万元。

(2)简支箱梁顶升及平移施工技术,通过利用机械设备于桥梁与梁体之间的梁部实施垂直顶升,再向既定方向横向平移,待机械设备达到既定位置后重新安装支座。经计算,本工程项目无砟轨道采用简支箱梁顶升及平移施工技术方案,施工工期大约需要6个日历天,施工人员雇佣费、机械设备使用费、材料成本购置费大约为55.8万元左右。

(3)施工方案确定:根据本工程项目所处区域内的实际情况并结合上述分析得出:简支箱梁顶升及平移施工技术不论是施工工期还是施工费用都优于无砟轨道返工,故选择简支箱梁顶升及平移施工技术。

4 施工技术

4.1 总体方案

在本工程项目中,梁部拟采用顶升设备系统实施整平顶升,再利用竖向顶升千斤顶顶升至设计要求高度;将梁部通过横向平移实现同步移动,待其满足设计要求后调整梁部支座板上的螺栓孔,支座安装完成,后在将轨道结构恢复至方案设计要求的位置上即可。

4.2 详细施工方案策划

根据本工程项目施工现场的实际情况来看,还需要将桥墩顶当作顶升千斤顶反力的基础,并于墩顶分别垫压两块200mm×200mm的方形钢板作为上下支撑点,梁板和墩顶之间的距离应严格控制在50cm之内为宜。与此同时,受垫石具有较大空间缘由,故此本项目选择竖向顶升千斤顶(如图1所示)和纠偏专用液压设备[1]。其中,竖向顶升千斤顶的外围直径为255mm,底面半径为300mm,高为275cm,顶升最大高度为150cm,顶升吨位200t;偏专用液压设备的规格尺寸为580cm×300cm×220cm,拉力为20t,装置总高度为38.8cm,顶升千斤顶与梁部底部之间的空隙利用钢垫块完成加垫。

图1 竖向顶升千斤顶

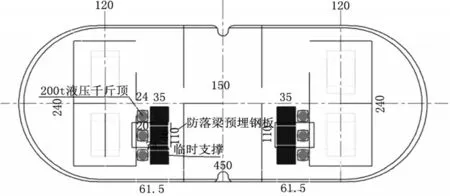

顶升千斤顶总重量为1216.4t(其中,梁部总重量为800t,无砟轨道及附属结构总重量为416.4t),单端顶升的重量是顶升千斤顶总重量的1/2,即608.2t,并与梁部每端设置6台200t的竖向顶升千斤顶,安全储备力标准为1.67倍,满足相关要求(竖向顶升千斤顶安全储备力不得小于1.5倍);纠偏专用液压设备分别安装于梁部两支座的内侧部位,并在每一个支座的附近同时再安装3个200t的竖向顶升千斤顶,将其作为临时支撑,保证施工人员安全[2],顶升设备位置布置图如图2所示。

图2 顶升设备位置布置图(单位:cm)

5 简支箱梁顶升及平移施工技术的应用

5.1 液压设备同步顶升系统

5.1.1 系统原理分析

简支箱梁顶升及平移施工技术所有操作均由计算机终端控制完成,通过事先设定好的参数实现整个过程自动运行。另外,简支箱梁顶升及平移施工技术是一种力与位移相结合的顶升方式,而这一顶升方式又是在力与位移的双闭环控制基础之上实现,这样能实现对梁部水平位移的控制和垂直顶进。但需要顶升设备按照所处位置进行分组,再与位移传感器形成闭环模式,实现对定金位移和梁部的控制,其精度要求为±0.1mm,这样一来既能保证具体施工过程中四个顶进位置的协调性与同步性,又能保证施工现场的安全[3]。

5.1.2 顶升设备分组

在每个桥墩的左右两侧将顶升设备分为2组,于每组分别配置3个竖向千斤顶和横向平移装置,将已经安装完成后的支座平移至指定位置。这样一来,梁部无砟轨道的高程和坐标监测都能满足相关要求[4]。其中,对于支座位置的监测需要使用精度为±0.1mm的位移传感器,并于每一个支座的位置上分别安装一个竖向顶升千斤顶和横向位移传感器,位移值需要从终端计算机上获取。

5.1.3 预顶升

在正式顶升工作开始之前要先进行预顶升试验,当正式顶升力达到设计要求的50%以及持荷为5min~10min时,认真检查竖向顶升千斤顶的安全性和可靠性,检查梁体有无异常现象,在保证无异常的情况下卸载顶升千斤顶力至零,再将梁部顶升脱离至支座的1mm~2mm之处,再认真检查所有支座与梁体是否脱开,通过计算机终端系统测量梁体总重量,无异常情况后回落至原位[5]。

5.1.4 高程调整

预顶升试验完成之后进行正式的顶升工作,并调整梁体高程,顶升速度既不可以过快,也不得过慢,要匀速进行,并按照设计要求完成顶升。

顶升原理如下:(1)根据顶升测试结果,在计算机系统中输入顶升压力数据值,分别设置竖向千斤顶速度和最大位移值,实现自动均匀加载;(2)顶升达到预定的高度后采集数据信息,对顶升系统实施保压,并将各分点油压锁死,保持恒压。

5.1.5 平面调整

顶升至一定的位置之后,需要工作人员仔细检查梁部与支座之间的连接情况,通过液压设备和同步顶升系统,顶推竖向千斤顶,完成横向平移调整,平移至预定位置后锁定液压千斤顶,设置临时支撑,平面调整原理与高程调整原理基本一致。

5.1.6 结构复测

当支座的位移监测点达到预定设置值后,需对轨道结构进行复测,分别选取梁部的四块轨道板完成复测,并检查经过调整后的轨道结构坐标是否与原设计值的坐标相一致,如果为达到预计的设计值或者精度超出一定的范围重新复测,直至结果符合要求为止[6]。

5.2 支座施工

调整梁部至一定位置后并锁定,先后分别取出支座、上下板,再将原螺栓位置通过使用同样的类型的钢板填筑,采用无渣焊条的方式完成焊接,进行打磨与平整,将计算机系统中获得的数据信息标记在钢板上,调整螺栓孔位置,后再使用专业的开孔工具,按照原设计尺寸重新开孔,并做好相应的防锈工作。

5.3 落梁

当支座达到相关的规定与要求后,以此拆除上下支座,撤出临时支撑,启动计算机,让所有的竖向千斤顶同步下落,当复测结构的坐标满足了施工设计要求后施工完成。

6 结束语

综上所述,大量实践证明:简支箱梁顶升及平移施工技术在铁路桥梁工程中的应用具有可行性。同时,通过计算机控制系统既保证了竖向千斤顶使用的同步性,又减少了竖向千斤顶在不协调情况下的应力现象产生。由于无砟轨道对精度有着较高的要求,通过简支箱梁顶升及平移及结构复测,施工质量达到了预期效果。