除硝膜运行寿命管理总结

2021-07-02郭占明郝涛沙拉木赵宗强

郭占明,郝涛,沙拉木,赵宗强

(1.新疆圣雄氯碱有限公司,新疆 吐鲁番 838100;2.新疆中泰(集团)有限责任公司,新疆 乌鲁木齐 830001)

目前,氯碱行业一次盐水工序大部分采用膜法工艺除硝,免除了工艺中氯化钡的使用,减少了危化品管理压力。该工艺成熟可靠,操作人员劳动强度低,已经成为工艺主流。膜法除硝的纳滤膜使用寿命一般为2年,在渗透液中硫酸根含量超标时就进行整体更换,经济性差。

新疆圣雄氯碱有限公司(以下简称“圣雄氯碱”)为新疆中泰化学(集团)股份有限公司的子公司,目前正在运行的两条19万t/a离子膜法烧碱装置均采用纳滤膜除硝工艺,装置运行平稳。在生产过程中,渗透液中硫酸根含量超标时,经过单组膜组件取样就可以判定是哪一组膜组件渗透液的硫酸根含量超标。严重超标时会整体更换膜组件。随着圣雄氯碱阿米巴经营管理模式的开展,如何更加经济合理地更换纳滤膜,成为圣雄氯碱的一个研究课题。

1 提出问题

在除硝膜运行过程中,某组膜组件的渗透液经过取样检测,判定其硫酸根含量超标。通常是将这组膜组件的5支单膜全部更换,运行指标就可达到正常。供应商一般保证膜的使用寿命为2年,但圣雄氯碱在近10年的生产中运行发现:同一批膜在投用一段时间后,某组膜组件内渗透液中的硫酸根含量会超标,而某些膜组件内渗透液的硫酸根含量不超标,说明同一批膜的质量也不相同。由此分析,同一膜组件内的5支单膜的质量也不一定完全相同。也许某一组膜组件渗透液的硫酸根含量超标只有其中一两支单膜管出现了问题,而其他没有问题的单支膜也被更换。因此,笔者考虑对单支膜进行测试,只更换有问题的单支膜,没问题的仍然保留。

2 膜法除硝膜组件介绍

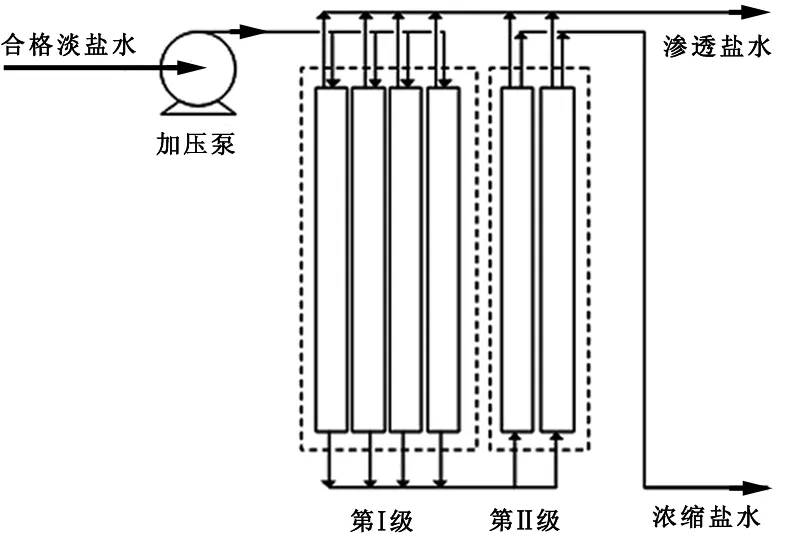

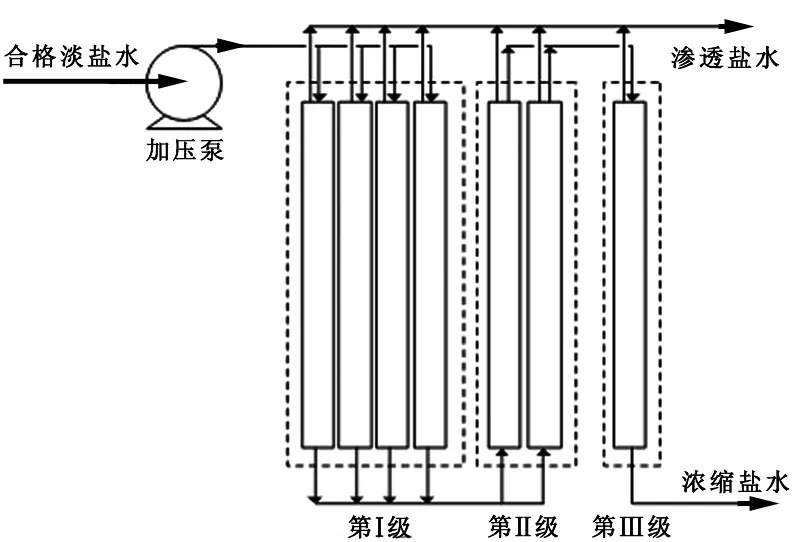

目前圣雄氯碱正在运行中的除硝膜主要为一泵杉树型结构,高压法配置为Ⅲ级,中压法为Ⅱ级,膜管的数量配置基本为第Ⅰ级为第Ⅱ级的2倍(见图1),第Ⅱ级为第Ⅲ级的2倍(见图2),每一级膜管的数量由产能决定。经过认真对比,两种膜组件的配置在级数和数量上各不相同,但单支膜的内部结构与密封形式都相同。

图1 中压法膜组件

图2 高压法膜组件

3 膜运行管理

为了更好地对膜进行管理,安装膜时须对膜进行有效记录,以方便后期管理。其命名规则是:按过滤级数编号分别为Ⅰ、Ⅱ、Ⅲ,然后按膜组件编号为1、2、3……,最后按单支膜在每组膜组件中的安装顺序(每组膜组件内有5支单膜),第1根编号为1,以此类推,例如,第Ⅰ级过滤的第1组膜组件中的第1支膜记为Ⅰ-1-1。笔者以圣雄氯碱正在运行的1套除硝膜为例介绍管理经验,该套膜组件为三级过滤,第Ⅰ级为7组膜组件,第Ⅱ级为3组膜组件,第Ⅲ级为2组膜组件,简称7-3-2型。

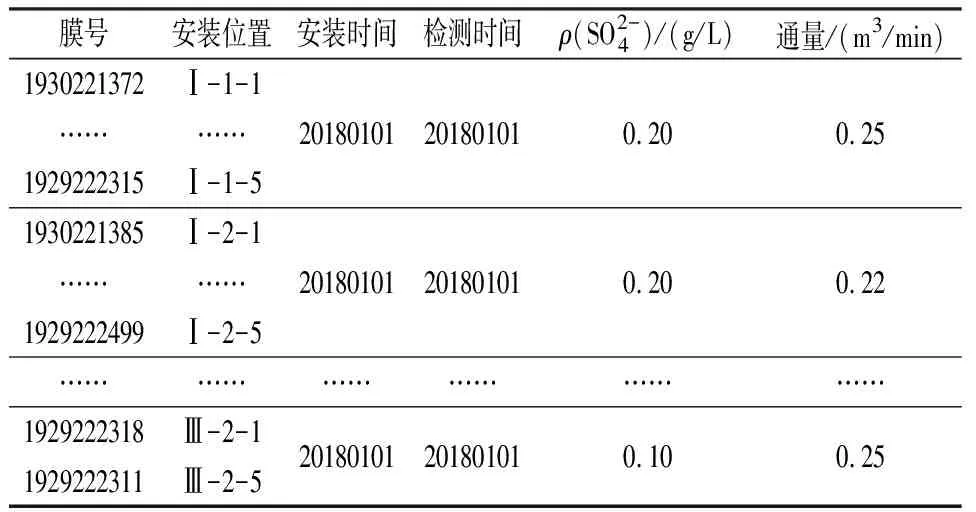

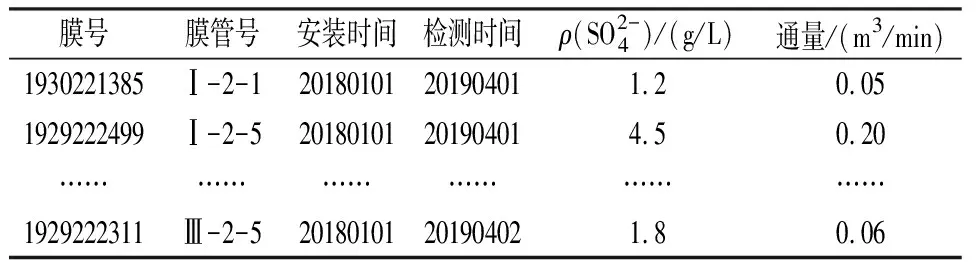

3.1 新膜安装记录

新膜安装记录(以7-3-2型为例)如表1所示。

表1 新膜安装记录表

3.2 膜运行后的检测管理

3.2.1 单支膜检测工具

笔者2012年参加1套膜法除硝装置开车,开车过程中曾遇到过有两批国产除硝膜质量不合格的情况。当时采取的测试方式为采用Ф 225的PVC管做成假膜,4支假膜和1支除硝膜为一组进行测试,用了2天时间才完成70支除硝单支膜的测试,操作人员的劳动强度非常大。目前,圣雄氯碱为了对除硝单支膜进行有效管理,又回到这个研究方向上。

圣雄氯碱寻求厂家制作了单膜测试工具,如图3所示,原可以安装5支膜的膜壳,长度减到只能安装1支单膜。

1—玻璃钢压力外壳;2—O形密封圈;3—密封板;4—O形密封圈;5—O形密封圈;6—保安螺丝;7—管堵;8—净出水口;9—预埋铁;10—挡块;11—支承板;12—原/浓出水口;13—锁圈;14—O形密封圈;15—适配器;16—O形密封圈。

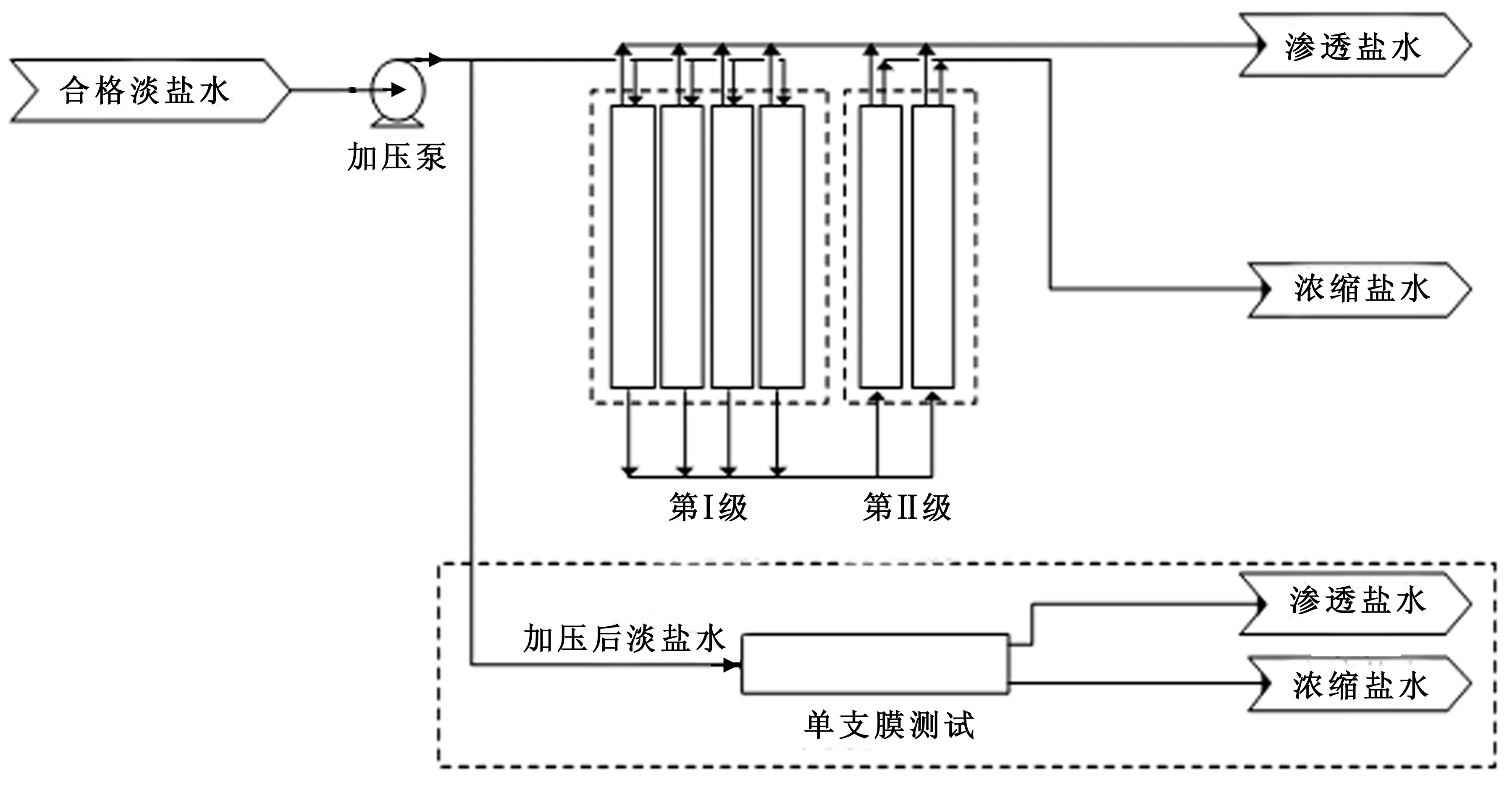

3.2.2 单支膜检测管理

在膜过滤装置运行过程中,检测到某膜组件的硫酸根指标或流量下降时,就对该膜组件内的单支膜进行测试。单膜管测试流程如图4所示。合格的淡盐水经过高压泵的升压作用,提升到膜组件所规定的扩口压力,然后从高压泵出口接1根DN25的钛管线,将合格淡盐水物料引入单支膜测试工具,渗透液的量用容器进行计量,运行平稳后,取样进行分析,再计算出渗透液的通量。测试时,单支膜号、时间都要进行记录(见表2)。

图4 单支膜测试流程示意图

表2 单支膜测试记录表

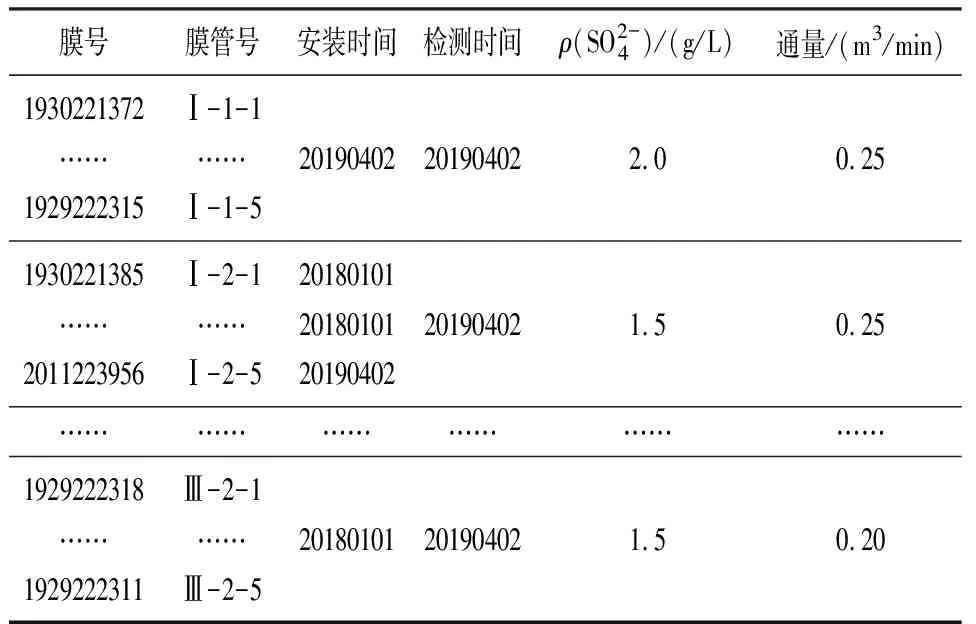

经过测试,除去不合格的单支膜。重新组装后再次测试并记录,例如更换了第Ⅰ级过滤的第1组膜组件中的5支膜和Ⅰ-2-5膜(如表3所示)。

表3 重新组装后测试记录表

这样,通过记录,可以了解单支膜的使用情况,特别是在一组膜组件经过几年运行后,可以了解因采购或市场原因以及不同膜混在一起使用出现的各种问题;同时,也可以预测膜组件的更换时间与数量,做到对膜组件的精准管理,使每支膜都能达到它的运行寿命。

4 结语

经过圣雄氯碱的实际运用,减少了因对单支膜无法测试而整体更换造成的浪费。该测试工具投用以来,圣雄氯碱共使用3次,检测单支膜30支,更换7支,节省更换23支单支膜的费用近20万元,且余下的膜的运行情况良好,使用寿命均超过2年,经济效益显著。