南海神狐海域天然气水合物全海式开发工程模式

2021-07-02马小飞

马小飞

深圳市惠尔凯博海洋工程有限公司

0 引言

2017年5月18日,我国宣布在南海北部神狐海域进行的天然气水合物试采获得成功。同年,天然气水合物成为中国第173个矿种。广东省计划2030年后在此海域建成年产10×108m3天然气的水合物开发先导试验区,针对这一开发计划,研究其开发工程模式十分必要,为天然气水合物开发顺利转入商业化生产作好必要准备。

天然气水合物采出气主要成分为甲烷,与海洋天然气田采出气的主要成分大体相同,只是基本不含有高分子量的烃及其他无机气体。广州海洋地质调查局在2017年和2020年进行了两次天然气水合物试采并取得了圆满成功,采用的试采装备为国内建造的半潜式钻井平台——蓝鲸一号和蓝鲸二号。从开发装备角度看,深水天然气水合物的开发与深水油气资源的开发紧密相关,深水油气田开发工程模式可以应用于未来南海天然气水合物的商业化开发。

深水油气田一般离岸较远,在海底输送管网不发达的情况下,采用近岸油气田常用开发工程模式“水下生产系统+浮式生产装置(FPU)+海底管道+陆地终端”在经济性上有所欠缺[1]。天然气水合物开发先导试验区距岸直线距离超过300 km,基于国际深水油气田开发数据,一般离岸距离超过200 km的深水油气田就需要考虑采用全海式开发工程模式进行开发[2]。

国际上,全海式开发工程模式在巴西、非洲和北海海域的油气田开发中得到广泛应用。巴西石油公司针对其海域大陆架的特点,通过技术研究和生产实践,形成了“半潜式平台+水下井口/水下生产系统+浮式生产储油卸油装置/浮式储油卸油船(FPSO/FSO)”的油气田开发工程模式,简称“巴西模式”。这种模式充分利用了3种设施的特点,将钻采、生产、储存和外输等多种功能组合起来,基本成为巴西深海石油开发的标准模式[3]。国内的深水油气田主要位于南海,由于没有建成海底管道网络,那么借鉴巴西的开发经验,南海深水油气田的开发主要采用了全海式开发工程模式。

对于深水天然气田,全海式开发工程模式中的核心装备——浮式液化天然气生产储卸装置(LNG FPSO,简称FLNG),是集海上天然气的液化、储存、装卸和外运为一体的新型浮式生产储油卸油装置(FPSO)[4],主要用于深远海气田的开发,其技术成熟较晚。2011年5月荷兰壳牌公司与三星重工及Technip公司签订了全球第一艘FLNG建造合同[5],2012年开始建造,直到2018年才正式投产。到目前为止,国际上投入运营的FLNG寥寥无几,国内还没有FLNG投入运营。

1 深水气田全海式开发工程模式概述

全海式开发是指钻井、完井、产液生产处理、储存和外输均在海上完成的开发工程模式[6]。对于深水气田,从气井采出的天然气在海上生产平台进行处理、液化,得到合格的液化天然气,储存在FLNG上,再通过LNG(液化天然气)运输船进行外售。

深水气田全海式开发工程模式主要是随着FLNG应用技术的发展而产生的,FLNG具有以下特点:

1)适应深水采气,天然气液化产能大;

2)良好的经济性,适合深远海中小型气田的开发;

3)良好的移动性,可在不同气田使用,重复利用率高;

4)适合气田早期生产,可以利用FLNG进行滚动开发。

FLNG的上述特点使其成为开发深远海天然气田的关键装备。传统的海上天然气田开发,采用生产平台、海底管道和陆地终端的方式进行,与采用FLNG开发方式相比,距陆地较远的深水气田,如采用传统的半海半陆式的开发工程模式,其铺设海管的距离远远增大,铺设海管的风险及投资明显增大[7],经济效益难以保证。FLNG的出现结束了海上天然气只能采用海底管道运输上岸的单一模式,它与水下生产系统、FPU、LNG运输船组合成一个完整的深水采气、分离、液化、LNG储存和外售的全海式开发系统。

使用FLNG的全海式开发工程模式具有很多优点,但也有以下缺点。

1)由于FLNG出现较晚,受限于技术成熟度,其建设工期长、建造成本高。如三星重工为壳牌公司建造的Prelude FLNG,建设周期在5年以上,建造成本累计超过125亿美元;

2)我国在深水开发方面的关键技术和装备都很欠缺,如用于1 500 m水深的单点系泊系统主要为欧美几家公司垄断,在很多方面缺乏自主的关键技术,开发瓶颈多。

2 深水天然气水合物全海式开发工程模式方案

天然气水合物开发先导试验区位于南海北部陆坡区,结合国外FLNG成功应用案例和国内FPSO应用场景,列出两种典型的用于深水油气田开发的全海式开发工程模式,即以“FPU+FLNG”为主的开发工程模式和以FLNG为主的开发工程模式[8],在此基础上,基于天然气水合物采出气与常规天然气田采出气的差异性和生产处理要求的不同,分析这两种全海式开发工程模式是否也同样适用于天然气水合物的商业化开发。

2.1 “FPU+FLNG”开发工程模式简介

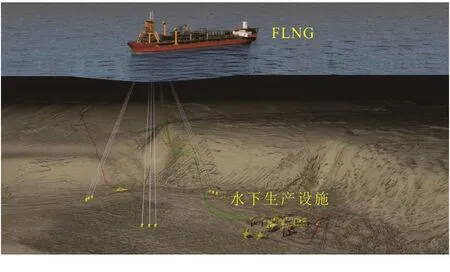

以“水下生产系统+浮式生产装置+浮式液化天然气生产储卸装置”(简称“FPU+FLNG”)为主的全海式开发工程模式,开发示意图如图1所示。

图1 “FPU+FLNG”开发工程模式图

图1中天然气水合物采出气预处理在FPU上进行,同时,FPU也可以为水下生产设施的能源供给、化学药剂注入、钻修井、维修保养等作业提供服务,FLNG上仅设有天然气液化和储存卸载系统。

2.2 FLNG开发工程模式简介

以“水下生产系统+浮式液化天然气生产储卸装置”(简称FLNG)为主的全海式开发工程模式,开发示意图如图2所示。

图2中FLNG上设有水合物采出气预处理、液化、储存和卸载系统,同时也为水下生产设施的能源供给、化学药剂注入和维修保养等作业提供服务。

图2 FLNG开发工程模式图

2.3 天然气水合物采出气与常规天然气田采出气的差异性和生产处理要求的不同

海洋型的天然气水合物主要是甲烷水合物,采出气中甲烷含量一般大于99%[9],常规天然气中甲烷含量一般也在85%以上,因此两者的主体成分大体相同,均为甲烷,其主要差异性如下:

1)矿藏存在的方式不同。南海天然气水合物矿藏在其埋藏条件下是固体,埋深在海底泥面300 m以内。含水合物层沉积物为松散的青灰色(含)钙质生物的黏土质粉砂和(含)钙质生物的粉砂[10],为泥质粉砂型矿藏,地质结构不稳定。天然气水合物在相变分解时储层中砂粒间的胶结力减小,使得大量砂粒脱离原始状态而混于产物中。常规天然气主要以游离气体的状态存在于岩石缝隙中,埋深在海底泥面1 000 m以下,地质结构稳定,可有计划地控制开采。

2)单井产量相差悬殊,天然气水合物的开采主要是通过降压、加热等方式使其发生相变,采出气的温度和压力相对较低,属于被动性开采,目前单井产量在3×104m3/d左右。常规天然气主要靠地层正压产出,具有高温高压的特点,单井产量介于50×104~100×104m3/d,地层能量充足,生产周期长达10年。

基于以上差异性,对于天然气水合物采出气的生产处理要求,相对于常规天然气主要有以下不同:

1)南海天然气水合物矿藏类型为泥质粉砂型,导致采出气中含有一定量的细砂,对海上生产系统提出防砂和处理的要求;

2)天然气水合物限于开采方式,单井产量有限,其产量约为常规天然气单井产量的5%~10%。故在同等产量规模下,水下生产井数量将会约10倍于常规天然气生产井数量。

2.4 两种全海式开发工程模式的适用性分析

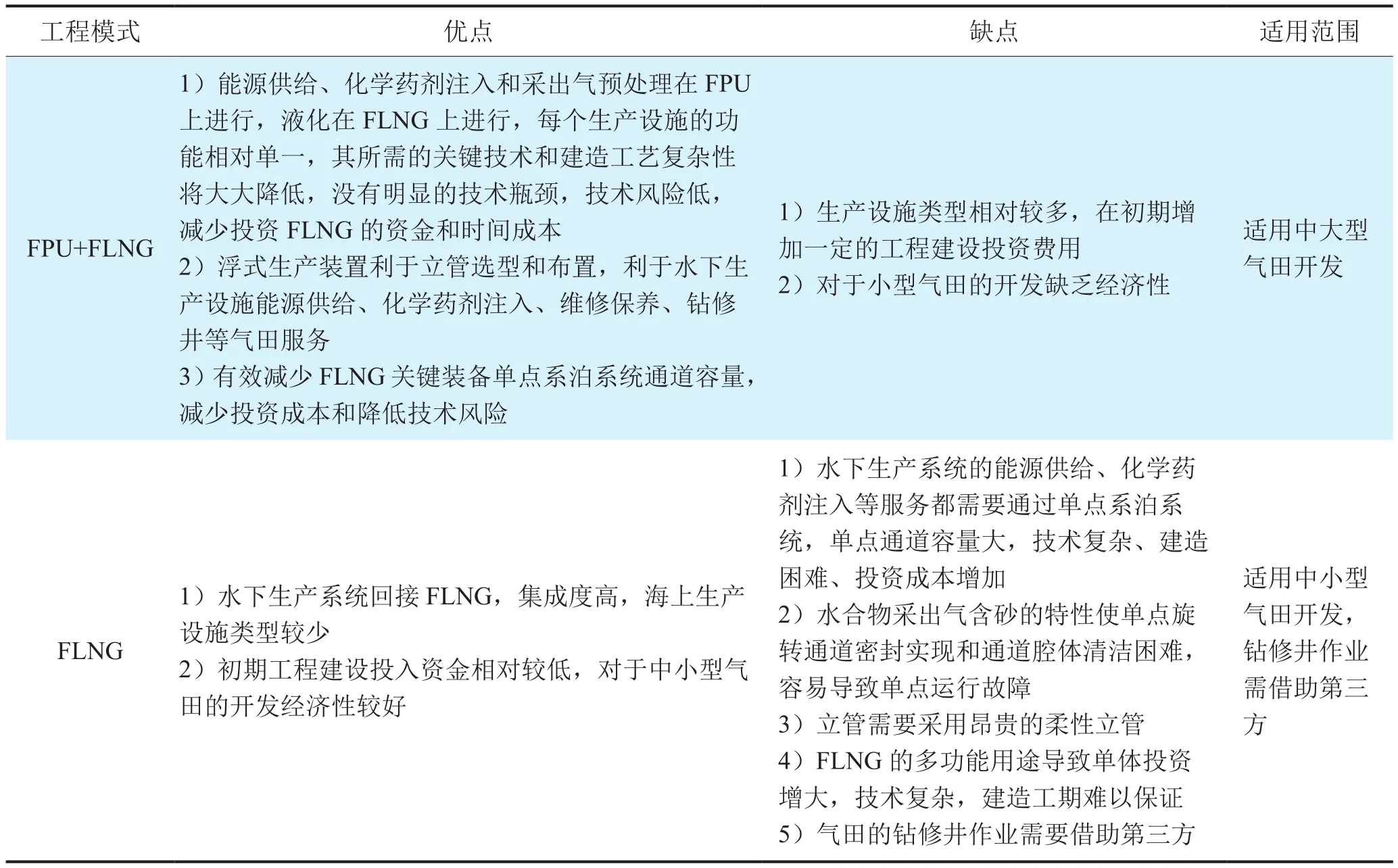

基于天然气水合物采出气与常规天然气田采出气的差异性和生产处理要求的不同,两种全海式开发工程模式的优缺点比较如表1所示。

表1 两种全海式开发工程模式的优缺点比较表

从表1可以看出,以“FPU+FLNG”为主的开发工程模式适用性广;立管和单点系泊系统技术要求相对较低,易于实现;FLNG功能相对单一,技术和资金风险低;浮式生产装置可以提供钻修井服务,减少后期运营费用。因此,建议选用“FPU+FLNG”的开发工程模式作为未来天然气水合物全海式开发工程模式的优选模式。

3 深水天然气水合物开发关键装备的适用性和选型探讨

在以“FPU+FLNG”为主的开发工程模式中,关键装备主要有水下生产系统、FPU和FLNG。基于天然气水合物采出气的差异性和生产处理要求对关键装备的适用性和选型进行探讨。

3.1 水下生产系统

水下生产系统主要由水下井口/圣诞树,跨接管,水下基盘、水下管汇、立管、脐带缆、水下控制系统组成。从20世纪50年代第一口水下井口投入生产到现在,水下生产系统技术得到快速发展,技术已经相当成熟。现在全球已经应用超过5 000套水下圣诞树。目前水下圣诞树的最大设计工作水深达3 050 m,适用温度范围为-46~180℃,最大额定工作压力103.5 MPa,安装水深达到2 934 m[11]。我国南海油气田从1996年开始应用水下圣诞树,目前已有10个左右油气田采用水下圣诞树完井,应用最大水深达到1 457 m。

南海天然气水合物开发先导试验区水深在1 000~1 500 m之间,其外部环境条件与现有用于南海深水油气田开发的水下生产系统一致,主要的不同在于内部流体,根据前述天然气水合物采出气和常规天然气的差异性:常规天然气田采出气具有高产量、高温度、高压力的特点,天然气水合物采出气具有低产量、低温度、低压力的特点。因此,从技术角度看,用于常规天然气开采的水下生产系统技术难度更高,现有的水下生产系统技术可以应用于天然气水合物的开采。

广东省计划2030年后在水合物开发先导试验区形成年产10×108m3天然气的产能。测算出天然气的日产量将超过300×104m3。如果使用常规的水下生产系统,投资和运营成本非常昂贵。在天然气水合物大规模开采中,应基于水合物采出气的特点,在常规水下生产系统的基础上进行适当简化和改造,走超轻型、小型化和智能化之路,尽可能降低天然气水合物的开发成本。

3.2 FPU

FPU即浮式生产装置,是深水油气资源开发的重要装备。常见的浮式生产装置主要包括张力腿平台(TLP)、单柱式平台(Spar)、半潜式生产平台(SEMI)[12]。其类型的筛选主要取决于采气方式、作业水深和建造工艺等因素。常规深水天然气田的采气方式有湿式(圣诞树置于海底)、干式(圣诞树置于平台甲板)和干湿结合3种模式,不同类型的采气方式对浮式生产装置的选型有很大的影响。根据天然气水合物采出气和常规天然气的差异性,大规模生产时生产井数量非常多,如果采用干式采气,每个井口会占用一定的平台空间,井口数目增多则会要求增大平台尺寸和平台结构,以能承受足够大的井口设备的附加重量[13]。同时将配备数量众多的立管,技术复杂性和投资成本将大大增加。因此天然气水合物采气方式采用湿式采气较为合适。

张力腿平台(TLP)通常适用于干式采气,目前张力腿平台极限作业水深为1 500 m,但该水深的张力筋腱费用非常高[14]。平台本身的投资成本远高于其他类型的浮式平台,因其对立管类型有要求,无法适应价格低、技术成熟的钢悬链立管(SCR),只能采用昂贵的柔性立管,这样立管投资远高于其他类型的浮式平台,无技术和经济上的优势。

单柱式平台(Spar)在干式采气中应用最为常见,平台作业水深范围为500~3 000 m。迄今为止国内船厂没有单柱式平台的建造经验,其船体安装包括拖航、浮卸、安装螺旋板、湿拖、扶正等,海上安装工作量巨大,其上部模块的安装和调试复杂,平台最大的优点在于对钢悬链立管(SCR)适应性最佳[14],但平台整体投资较高。

半潜式生产平台(SEMI)在常规深水油气田开采中使用最为普遍,尤其在墨西哥湾被石油公司大量使用。半潜式生产平台最开始是由成熟的半潜式钻井平台衍生改造而来,发展到现在有专用于油气生产处理的半潜式生产平台。这种半潜式生产平台与半潜式钻井平台的结构形式相比较,上部甲板由箱形结构改为桁架式结构,平行式双浮体改为环形下浮体,增加平台吃水以提高运动性能,且对不同类型立管的适应性强,可以满足价格低廉、技术成熟的钢悬链立管(SCR)的使用要求,从而节省大量的投资成本。目前国内多个大型船厂具有丰富的深水半潜式钻井平台建造经验,中海油具有丰富的上部工艺处理模块设计和建造经验。综上所述,国内在半潜式平台方面具有设计、建造和使用等多方面优势。

通过对张力腿平台(TLP)、单柱式平台(Spar)和半潜式平台(SEMI)的对比,基于天然气水合物采出气的特点,综合考虑设计、建造、安装、立管选用等因素,推荐半潜式平台(SEMI)作为南海天然水合物开发的浮式生产装置类型。

3.3 FLNG

FLNG即浮式液化天然气生产储卸装置,核心技术包括单点系泊系统、LNG储卸系统、液化工艺系统等,由于其单点系泊系统和LNG储卸系统,与常规天然气所采用的FLNG并无本质不同,此处将针对性地探讨适用于先导试验区水合物开发的FLNG液化工艺系统。

作为FLNG的核心技术,天然气液化工艺对FLNG的建造运营费用、运行稳定性和整个系统的安全性影响巨大。在满足生产需求和控制成本的前提下,应用于天然气水合物开发的天然气液化技术及其相关设备的选择,对于减小投资风险、增强方案的可行性至关重要。目前在陆地上应用的天然气液化技术比较成熟,而南海海上作业的特殊性(台风、波浪、作业空间等因素)要求海上天然气液化工艺系统的安全性、简洁性、紧凑性、环境适应性等方面比陆地高得多。我国陆地上第一套天然气液化装置于2001年建成,天然气液化能力为15×104m3/d,采用丙烷预冷—混合制冷剂的液化工艺。从调研的国际上FLNG液化工艺来看,级联式工艺、混合制冷剂(MR)工艺及膨胀制冷这3种基本类型的液化工艺都有采用。其中,混合制冷剂工艺因其具有效率高、功耗小、流程简单、设备少等优点而比较适合海上特殊的作业环境[15]。

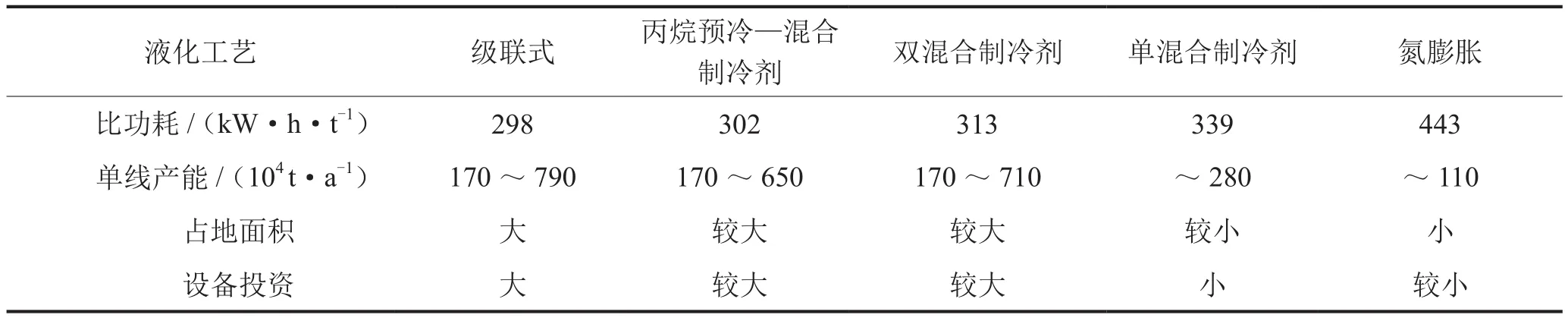

基于天然气水合物开发先导试验区采出气产量,在主流的液化工艺中选取一些关键指标进行对比,找出哪种工艺比较适用于先导区水合物的开发。主要液化工艺指标对比如表2所示[16]。

由表2可知,从比功耗上看,氮膨胀技术单位能耗最高,单混合制冷剂技术次之,级联式、丙烷预冷-混合制冷剂和双混合制冷剂技术单位能耗最小;从单线产能上看,氮膨胀技术产能最小,单混合制冷剂技术次之,级联式、丙烷预冷—混合制冷剂和双混合制冷剂技术单线产能最大;从占地面积来看,氮膨胀技术占地面积最小,单混合制冷剂技术次之,丙烷预冷—混合制冷剂和双混合制冷剂技术占地面积较大,级联式最大;从设备投资来看,单混合制冷剂技术设备投资最小,氮膨胀技术次之,丙烷预冷—混合制冷剂和双混合制冷剂技术设备投资较大,级联式最大[16]。

表2 主要液化工艺指标对比表

基于天然气水合物开发先导试验区年产10×108m3天然气的产能,估算出液化天然气年产量达71×104t,按表2中所列液化工艺的单线产能指标,单混合制冷剂技术和氮膨胀技术比较适合,综合考虑两者的比功耗、占地面积、设备投资、未来扩产等因素,推荐采用单混合制冷剂液化技术。

4 结论

在天然气水合物全海式开发工程模式方面,借鉴深水油气田2种典型的全海式开发工程模式,结合天然气水合物采出气与常规天然气的差异性,对两种工程模式用于天然气水合物开发的适用性进行了分析,建议选用“FPU+FLNG”的开发工程模式作为未来天然气水合物全海式开发的优选模式。

在天然气水合物开发关键装备方面,需要适时开展适用于1 500 m水深天然气水合物开发的水下生产系统的研制和工程化应用。根据天然气水合物采出气的特性,着力研发经济型深水半潜式生产平台(SEMI)和浮式液化天然气生产储卸装置(FLNG),对紧凑型、安全性好、液化工作效率高、对船体运动敏感性低的液化工艺等关键工程技术进行开发。

南海天然气水合物开发属于新生事物,但随着天然气水合物高效开采方式的不断突破和地质成藏理论的日趋成熟,天然气水合物的商业化开发会逐步实现。本文研究成果,对于南海神狐海域天然气水合物转入商业化的开发工程模式选择和关键开发装备选型,具有一定的参考意义。