风电机组单叶片吊装过程中叶根螺栓的强度分析

2021-07-02赵春雨李有亮黄文杰柳胜举

王 慧,赵春雨,李有亮,黄文杰,柳胜举

(明阳智慧能源集团股份公司,中山 528400)

0 引言

单机功率增大和单位kW扫风面积增加是当代风电机组不可逆的发展趋势,但这会导致风电机组的风轮直径不断增大,同时其轮毂高度也需要不断增高[1]。由于受起吊高度与负荷、吊装窗口期、场地等因素的限制,风电机组单叶片吊装方式将逐步代替传统的吊装方式,因此,确保风电机组单叶片吊装过程中的安全性与可实施性至关重要,而其中叶根螺栓的安全性和稳定性起着决定性作用。综上,在风电机组单叶片吊装过程中,利用仿真方法对叶根螺栓的强度进行校核分析,判断在叶片重力和风荷载影响下叶根法兰与变桨轴承内圈法兰面是否会产生相对滑移、开口等现象,以保证单叶片吊装过程中的安全性与可靠性,具有重要意义。

基于此,本文以某MW级风电机组的单叶片吊装过程为例进行分析,采用ANSYS软件中的BEAM188单元模拟叶根螺栓,利用有限元分析建立仿真模型,并将叶根螺栓受力的仿真结果与理论受力分析结果进行对比,以确保仿真结果的正确性与有效性;再利用有限元分析对叶根螺栓进行强度校核分析,依据强度校核结果与叶根螺栓的应力分布情况,优化风电机组单叶片吊装过程中向叶根螺栓施加预紧力时的搭配方案,以保证叶根螺栓的功能与强度达到应用时的要求,从而确保吊装方案的安全性与可实施性。

1 概述

螺栓连接具有结构简单、连接可靠、装拆方便等优点,是一种机械静连接;其中,高强螺栓连接的类型分为摩擦型、承压型、张拉型与混合并用型。叶根螺栓采用的是高强螺栓,其在支撑风电机组叶片的同时,也在平衡叶片所受的力,即风电机组叶片所受的力是通过其叶根处的螺栓传递到变桨轴承,再传递至电机主轴上[2]。因此,叶根螺栓的安全性和稳定性直接决定了风电机组叶片的安全性,甚至会影响整个风电机组的安全性。

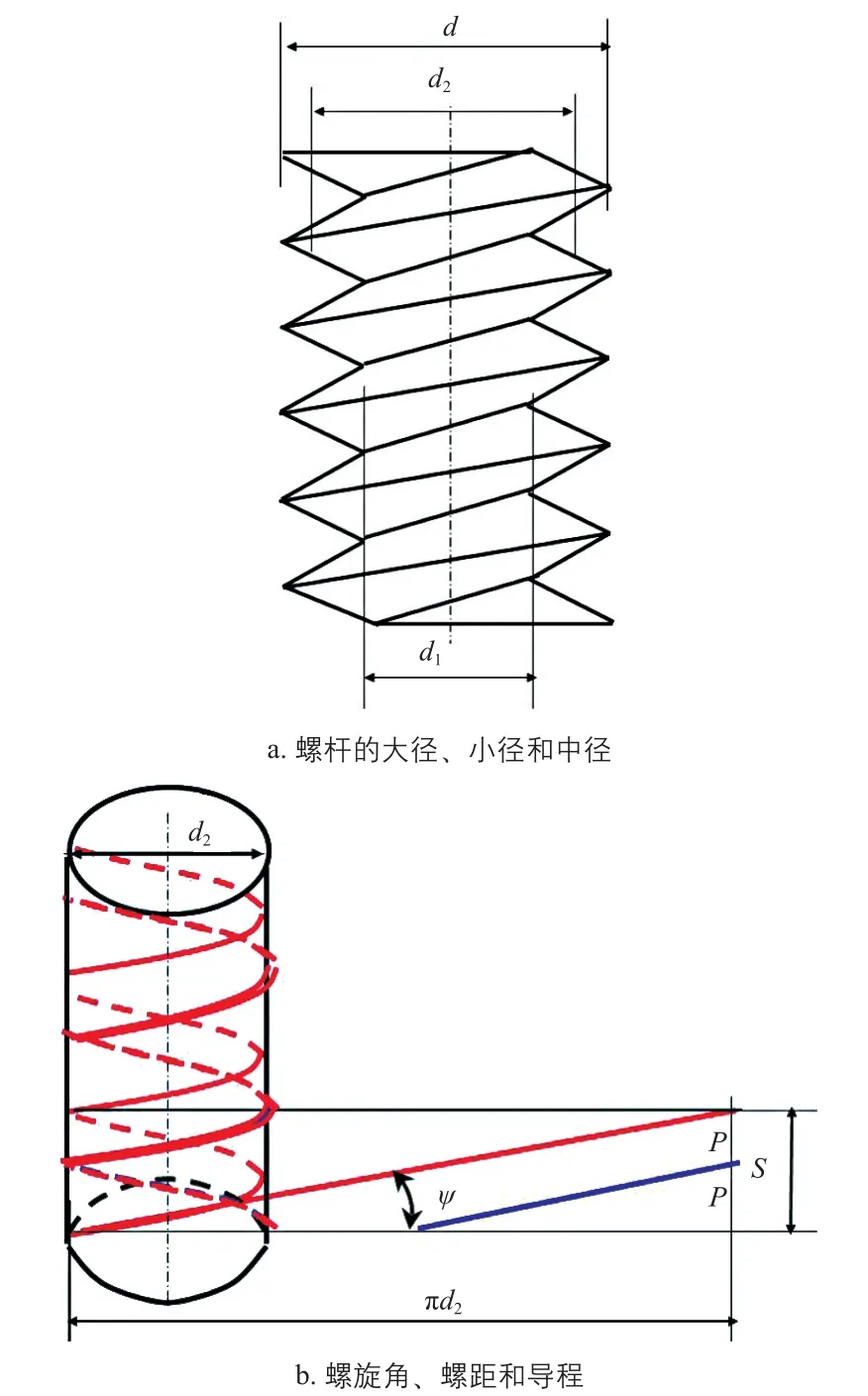

螺栓的主要参数包括:螺杆的大径(也称为直径)d、小径d1、中径d2;螺旋角ψ、线数(螺纹的螺旋线数目)n、螺距P、导程(螺纹任一点沿同一条螺旋线转一周所移动的轴向距离)S;其中tanψ=nP/(πd2)。螺栓的主要参数示意图如图1所示。

图1 螺栓的主要参数示意图Fig. 1 Schematic diagram of key parameters of bolt

2 叶根螺栓的理论受力分析

2.1 参数取值

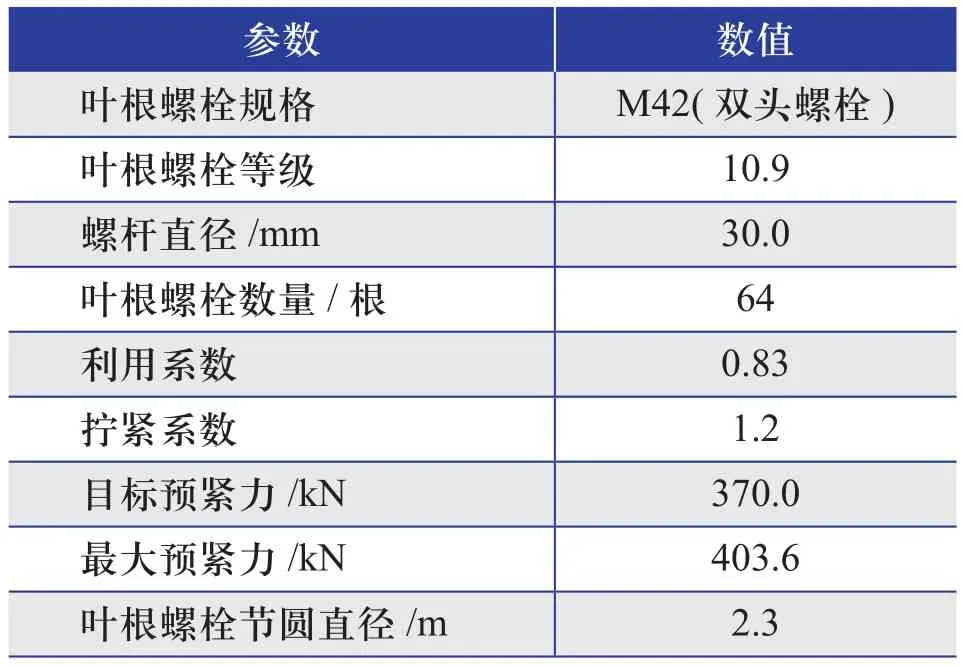

结合供应商提供的叶根螺栓的主要参数数值,叶根螺栓受力计算时的参数取值如表1所示。某工况下风电机组叶片叶根处所受荷载的各个分量值如表2所示,其中,Mx、My、Mz分别为叶根处所受的x、y、z方向的力矩,Fx、Fy、Fz分别为叶根处所受的x、y、z方向上的力。

表1 叶根螺栓受力计算时的参数取值Table 1 Parameters value when calculating force of blade root bolt

表2 叶片叶根处所受荷载的各个分量值Table 2 Each component value of load on blade root bolt

2.2 理论计算

根据已知的叶片叶根处所受荷载,对叶根螺栓进行受力分析,从而确定在单叶片吊装过程中受力最大的叶根螺栓,并对其进行重点检测和跟踪,以确保风电机组能在规定时期内正常工作[2]。

叶片叶根处所受的总弯矩Mxy可表示为:

将表2中的相关数据代入式(1),可得到Mxy=5231.4 kN•m。

已知Mxy为5231.4 kN•m、叶根螺栓节圆直径为2.3 m,则第i根螺栓的螺栓轴线至螺栓节圆中心的距离Li与承受最大荷载的螺栓轴线至螺栓节圆中心的距离Lmax均为1.15 m;此外,由于叶根螺栓的总数量Z为64根,因此在Mxy的作用下,承受最大荷载的叶根螺栓所受的力Fmax可表示为:

将相关数值代入式(2),可求得Fmax=71.1 kN。

叶片叶根所受的总轴向力Fz为-125.4 kN,假设该轴向力由64根叶根螺栓平均承受,因此每根叶根螺栓所受的轴向力Fs可表示为:

将相关数值代入式(3),可得到Fs=-2.0 kN。

则受力最大的叶根螺栓所受的总工作荷载F总可表示为:

将相关数值代入式(4),可得到F总=69.1 kN。

叶片叶根处所受的总力Fxy可表示为:

将相关数值代入式(5),可得到Fxy=292.7 kN。

则受力最大的叶根螺栓所受的径向力F径可表示为:

将相关数值代入式(6),可得到F径=292.1 kN。

根据表1可知,叶根螺栓的最大预紧力F预的取值为403.6 kN,远大于最小夹紧力(即F径),符合VDI 2230-1-2015的要求。

受力最大的叶根螺栓所受的最大轴向荷载F可表示为:

式中,φen为螺栓的相对刚度,查阅《机械设计(第9版)》[3]可知,当无垫片时,螺栓的相对刚度取0.2。

将相关数值代入式(7),可得到F=417.4 kN。

受力最大的叶根螺栓的最大应力σ的计算式为:

式中,计算螺纹的最大应力σ螺纹时,A为螺纹的应力截面面积,d为螺纹的应力截面直径;计算螺杆的最大应力σ螺杆时,A为螺杆面积,d为螺杆的直径。

根据式(8),可计算得出σ螺纹=372.2 MPa,σ螺杆=590.8 MPa。

利用式(9)进行叶根螺栓的静强度校核,则:

式中,SF为安全系数;σ0.2min为屈服强度,此处取940 MPa。

将相关数值代入式(9),可得出SF螺纹=2.526,SF螺杆=1.591,这2个值均可满足VDI 2230-1-2015中的安全要求。

3 叶根螺栓的有限元分析

为保证与理论计算输入条件的一致性,以便用于对比输出结果的差异性,因此在采用有限元分析进行仿真计算时选取相同工况下的叶片叶根荷载。

3.1 有限元模型

为保证有限元模型仿真的真实性与准确性,并使其更符合风电机组单叶片吊装过程中的实际工况条件,因此先建立各个部件的模型,包括轮毂、变桨电机、叶片、叶根过渡法兰、变桨轴承等在内的有限元仿真模型;然后将上述部件进行整合;最后将轮毂与变桨轴承之间以螺栓进行连接,形成叶根螺栓连接的有限元模型并施加预紧力,用于叶根螺栓的受力仿真计算。假定该模型中螺栓头(螺母)、垫片和夹紧件之间无相对滑动,并通过共节点固结在一起;所有螺栓均理想对齐并且预紧时受力均匀。

图2 叶根螺栓连接的有限元模型Fig. 2 Finite element model of blade root bolt connection

为简化模型和减少网格数量,同时提高网格质量与计算效率,在保证不影响计算结果精度的情况下,模型将删除小的倒角等不利于网格划分的几何特征。图2为叶根螺栓连接的有限元模型,其中采用BEAM188单元模拟螺栓,采用实体单元SOLID185模拟变桨轴承(双列四点接触球轴承),采用双列3D杆单元模拟轴承滚珠受压时的非线性响应,轮毂端面施加全约束,模型各部分之间通过定义标准接触或绑定接触进行模拟。图2中模型的网格单元总数为1354040个,节点总数为972349个。

3.2 材料属性

建立叶根有限元模型时,叶根采用复合材料,叶根0~1.4 m区域内的材料性能为各向异性,叶根1.4~6.0 m区域内的材料性能等效为各向同性。风电机组轮毂等部件的材料属性如表3所示。

表3 风电机组各部件材料的参数Table 3 Material parameters of each component of wind turbine

3.3 有限元工况

进行有限元分析时,目标预紧力与最大预紧力工况时叶根与变桨轴承连接处的螺栓(即叶根螺栓)的相关信息如表4所示,叶根螺栓均采用拉伸器预紧。

极限工况的加载步骤为:1)向所有叶根螺栓施加目标预紧力;2)施加单叶片吊装过程中的荷载工况。

表4 目标预紧力与最大预紧力工况时叶根螺栓的相关信息Table 4 Relevant information about blade root bolt under target pre-tightening force and maximum pre-tightening force conditions

3.4 有限元分析的结果

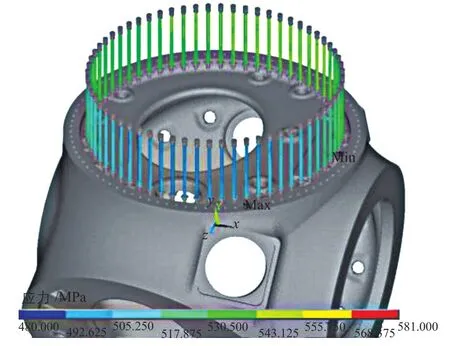

在有限元分析的仿真结果中,目标预紧力工况和极限工况下64根叶根螺栓的应力分布与接触面压力分布如图3~图6所示。

图3 目标预紧力工况下叶根螺栓的应力分布Fig. 3 Stress distribution of blade root bolts under target pre-tightening force condition

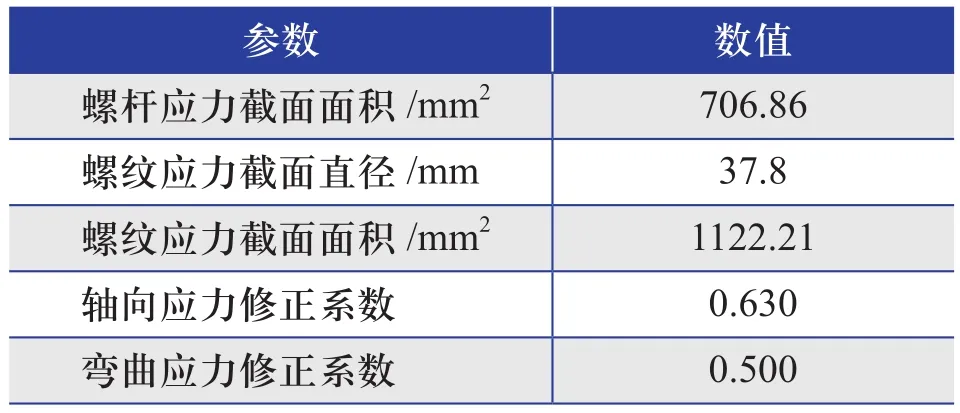

3.5 叶根螺栓的静强度计算

在有限元模型中,模拟叶根螺栓的BEAM188单元的截面直径为常量,其值是根据叶根螺栓的实际螺杆直径确定的,因此可真实模拟叶根螺栓连接的实际刚度。当叶根螺栓的应力输出位置处于外露螺纹(非啮合螺纹)时,有限元分析的结果必须修正因螺杆横截面和螺纹区横截面的面积不同而引起的误差(即计算得到的非啮合螺纹处的应力与实际值不符,需要根据螺杆、螺纹的实际应力截面直径进行修正),应力修正系数如表5所示。

图4 目标预紧力工况下叶根与变桨轴承接触面的压力分布Fig. 4 Pressure distribution of contact surface between blade root and pitch bearing under target pre-tightening force condition

图5 极限工况下叶根螺栓的应力分布Fig.5 Stress distribution of blade root bolts under extreme condition

图6 极限工况下叶根与变桨轴承接触面的压力分布Fig. 6 Pressure distribution of contact surface between blade root and pitch bearing under extreme condition

根据VDI 2230-1-2015[4]中的要求,结合有限元分析计算得到的目标预紧力下的螺栓最大应力增量,再结合最大轴向预紧力和螺栓最大应力,可计算得到叶根螺栓的安全系数,结果如表6~表7所示。

表5 应力修正系数Table 5 Stress calibration coefficient

表6 叶根螺栓的最大应力增量和最大轴向预紧力Table 6 Blade root bolt maximum stress increment and maximum axial pre-tightening force

表7 叶根螺栓的安全系数Table 7 Safety factor of blade root bolt

由有限元分析的仿真结果可知,叶根螺栓中螺纹的最大应力为377.33 MPa,螺杆的最大应力为600.12 MPa;静强度时螺纹的安全系数为2.491,螺杆的安全系数是1.566。

与理论分析的计算结果进行对比后可知,螺纹的最大应力误差为1.4%,螺杆的最大应力误差为1.6%;静强度时螺纹的安全系数误差为1.4%,螺杆的安全系数误差为1.6%。根据行业经验,误差低于5%属于合理范围内,这说明了该仿真结果的正确性与有效性;同时,由于仿真结果的值更大、更为保守,因此更安全。

4 对比分析

由于在风电机组单叶片的实际吊装工况下无法实现对所有叶根螺栓施加目标预紧力,因此在上述仿真建模的基础上,进一步对比不同工况下叶根螺栓的受力情况,以满足单叶片实际吊装工况时的需求。

结合工况的实际情况,在原先对所有叶根螺栓施加目标预紧力的工况基础上,增加仅向正对工艺孔的13根叶根螺栓施加目标预紧力的工况,因此需分2种工况进行仿真分析。其中,仅安装正对工艺孔的13根叶根螺栓且向其施加目标预紧力的工况为工况1,安装64根叶根螺栓但仅对正对工艺孔的13根叶根螺栓施加目标预紧力的工况为工况2。

2种工况下有限元仿真结果中,最大应力增量、最大轴向预紧力、开口位移,以及安全系数的情况如表8所示。

对比表6和表8中的工况2可以发现,随着施加目标预紧力的叶根螺栓数量的增加,叶根螺栓的最大应力增量出现下降,但安全系数却上升了。对比表8中的2种工况可以发现,随着安装的叶根螺栓数量的增多,虽然增加的是不施加目标预紧力的叶根螺栓,但这些叶根螺栓仍会承担部分外载,并较大程度地降低螺栓的应力增量,螺栓的安全系数也随之上升,且开口位移下降。

表8 2种工况下的有限元仿真结果汇总Table 8 Summary of finite element simulation results under two working conditions

综上所述,在风电机组单叶片吊装过程中,可以增加叶根螺栓的数量,因为无论叶根螺栓是否受目标预紧力,其均可以提高螺栓的安全系数及吊装过程中的安全性。

5 结论

本文分别采用理论计算和利用BEAM188单元模拟叶根螺栓,并基于有限元分析建立了仿真模型,分析了风电机组单叶片吊装过程中叶根螺栓的受力情况,得到如下结论:

1)与理论计算结果相比,仿真结果得到的叶根螺栓中螺纹与螺杆的最大应力误差与安全系数误差均约为1.4%(螺纹)与1.6%(螺杆),验证了仿真结果的正确性,且仿真结果的值略偏大,趋于保守,更为安全。

2)在风电机组单叶片吊装过程中,当叶根螺栓的数量不变时,随着施加目标预紧力的叶根螺栓数量减少,螺栓的应力增量变大,安全系数降低;随着安装的叶根螺栓数量的减少,虽然减少的是不施加目标预紧力的叶根螺栓,但仍会较大程度上增加叶根螺栓的应力增量,安全系数随之降低,开口位移增大。

3)根据风电机组单叶片的实际吊装工况,无法实现对所有叶根螺栓均施加目标预紧力,但仍需要将不能施加目标预紧力的叶根螺栓进行安装,并利用扭矩扳手进行校紧,以增加叶根螺栓的安全系数,减少开口位移,提高单叶片吊装过程中的安全性。