基于纳米颗粒润滑的单点金刚石刀具磨损抑制技术

2021-07-02墨洪磊郑家洛许剑锋

墨洪磊,郑家洛,兰 洁,陈 肖,许剑锋

(1.上海航天控制技术研究所,上海201109;2.华中科技大学机械科学与工程学院,武汉430074)

0 引言

随着现代尖端技术、高新科技以及红外光学技术地不断发展,单晶硅、锗以及各种光学玻璃等脆性材料被广泛应用于航空航天、红外探测、武器装备等领域中。针对这些具有优良性能的脆性材料,其超精密加工技术成为人们日益关注的焦点。由于红外透过率良好、折射率高、色散好,单晶硅已成为目前最重要的红外光学材料之一,被广泛用于高质量制冷军用红外光学系统。单晶硅还具有化学性质稳定、导热性好、材料均匀性好、熔点高等性质,因此可作为标准测量器具、强激光反射镜的衬底镜、红外光学成像镜、深空物质运动轨迹捕捉成像镜、红外探测器、高速反导导弹头罩衬底、防空导弹导引头光学镜片等及其他红外光学设备的窗口材料[1-2]。

目前,单晶硅材料的光学元件大多都是通过金刚石磨削、研磨、抛光得到的,这种工艺虽然可以得到很好的表面质量,但是加工效率低,并且生产成本非常高。相较于磨削、研磨、抛光,车削的材料去除速率高得多,同时也可以加工前者加工不了的复杂形状表面以及微结构。但是由于切削单晶硅的过程中,单点金刚石刀具磨损剧烈,严重影响了单晶硅光学零件的加工精度。诸多研究者通过研究表明,单点金刚石刀具切削单晶硅时刀具磨损的类型主要是后刀面沟槽磨损[3-6]。切削过程中,传统的润滑主要通过切削液本身来实现,切削液在刀具和工件之间形成了液体润滑薄膜。但是,液体薄膜在刀具高压接触下非常容易破裂,所以切削液并不能有效降低切削单晶硅时刀具的磨损。将液体润滑薄膜替换成固体润滑薄膜,增强润滑薄膜的强度,增强润滑效果并降低摩擦是一种降低刀具磨损的可行方法。一些学者已经验证了固体薄膜润滑的可行性,Rao等[7]在切削钢时使用50μm硼酸颗粒进行固体润滑,取得了很好的加工效果。Reddy等[8]使用2μm粒径石墨和二硫化钼颗粒在铣削钢时进行润滑,能够降低铣削力并提高加工表面质量。Yan等[9]将纳米尺寸的铜、石墨、二硫化钼、氧化铜颗粒与润滑脂混合后用于碳化硅切削,研究表明此方法能够降低切削力和刀具磨损,能够提高加工表面质量。国内外还有其他学者对单点金刚石车削单晶硅等硬脆材料过程刀具磨损及抑制技术开展了研究,并取得了一定的成果[10-14]。

本文开展了纳米颗粒润滑及超声振动辅助切削单晶硅技术研究,分析了纳米颗粒的类型和质量分数以及超声振动辅助切削对单晶硅超精密切削表面质量和刀具磨损的影响,提出了抑制金刚石刀具磨损的方法,极大地提高了金刚石刀具的使用寿命,降低了生产成本,提高了加工表面质量。

1 实验条件

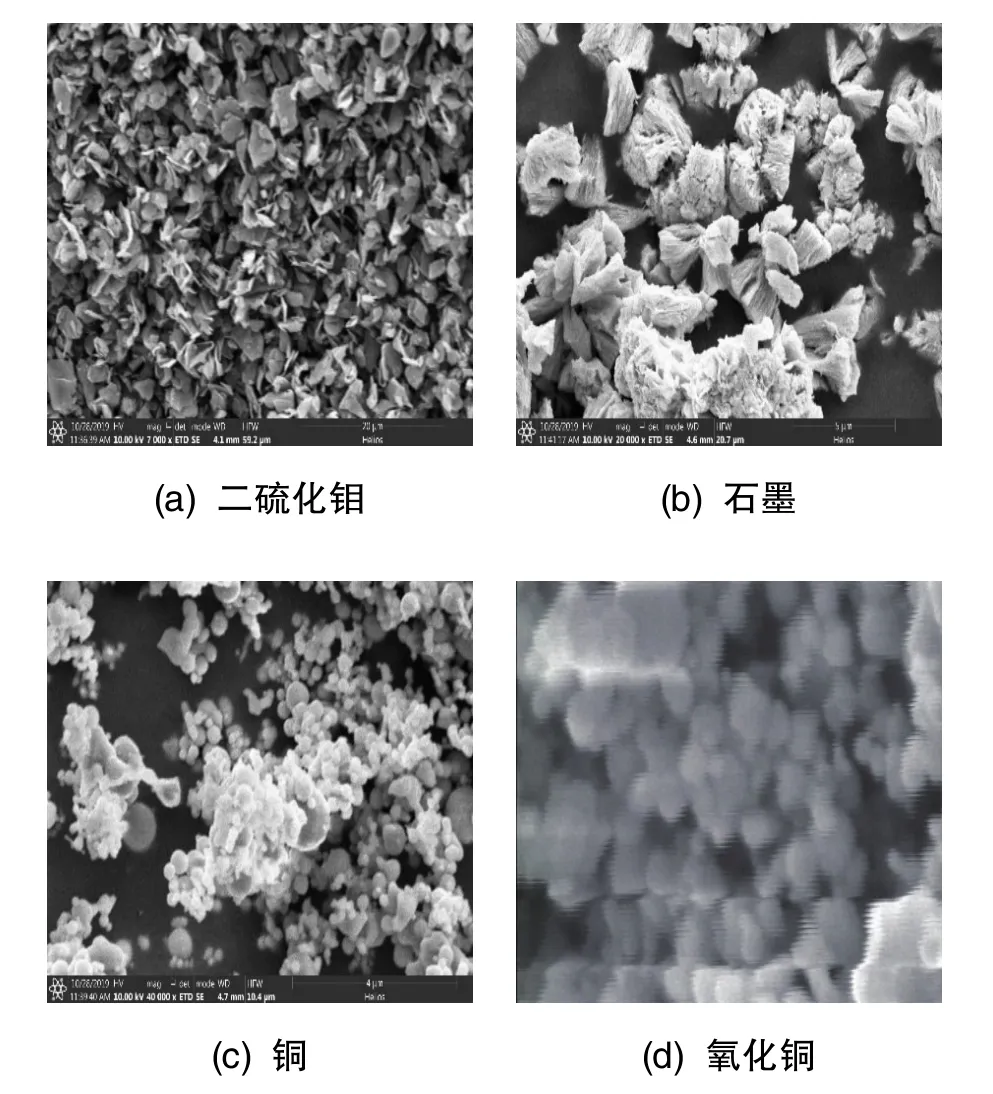

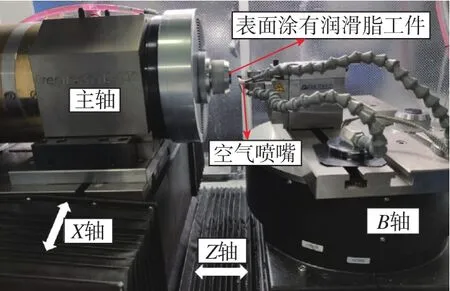

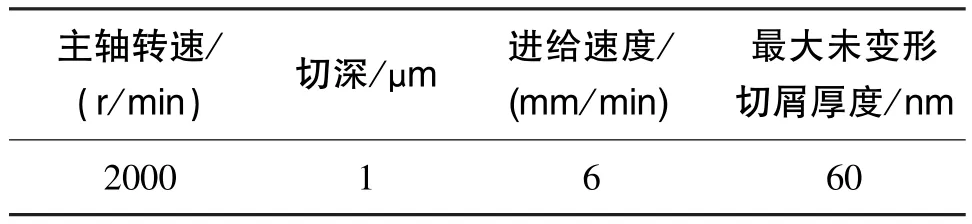

分别选择二硫化钼、石墨、铜、氧化铜纳米颗粒,按照表1中的参数配制纳米润滑剂,四种纳米颗粒形貌如图1所示。切削实验在阿美泰克Precitech Nanoform X四轴超精密机床上进行,实验装置如图2所示,实验所采用的加工参数如表2所示。机床使用的刀具为单点金刚石刀具,其刀尖圆弧半径为5mm,前角为-25°,后角为10°;加工样件为平面样件,其直径为Φ25.4mm,厚度为4mm;采用Zygo白光干涉仪对实验结果进行测量。

表1 纳米颗粒质量分数Table 1 List of nanoparticle mass fraction

图1 纳米颗粒形貌Fig.1 Diagram of nanoparticle morphology

图2 纳米颗粒润滑切削实验装置Fig.2 Diagram of nanoparticle lubrication cutting experiment device

表2 实验参数Table 2 List of experiment parameters

2 实验结果与分析

2.1 不同质量分数纳米颗粒对加工表面质量及刀具磨损的影响

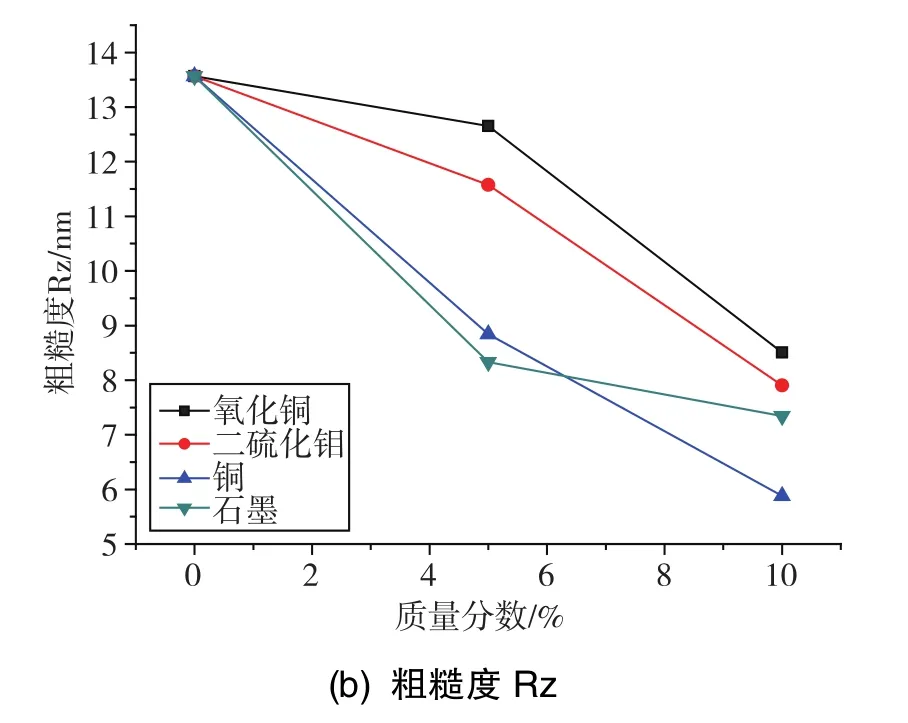

不同质量分数纳米颗粒对加工表面质量及刀具磨损的影响结果如图3所示。由图3可知,在使用纳米颗粒润滑时,加工表面质量得到提升。随着纳米颗粒质量分数的提高,加工表面的质量越来越好。在使用质量分数为10%石墨纳米颗粒时的加工表面质量最好,局部表面粗糙度Ra达到1.353nm,Rz达到5.883nm。

图3 质量分数对粗糙度的影响曲线Fig.3 Influence curves of mass fraction on roughness

图4为不同纳米颗粒润滑下切削168.9m后刀具磨损的扫描电镜图。在一次切削过后,刀具的磨损量非常微小,只有前刀面存在很微小的坑状磨损,而后刀面磨损太小不能清楚表征。从定性分析可以得到,随着纳米颗粒质量分数的增加,刀具磨损量越来越小,这和加工表面质量规律是一致的。

图4 不同纳米颗粒润滑刀具磨损图(5000倍放大)Fig.4 Tool wear diagram of different nanoparticle lubrication(5000 times magnification)

2.2 超声振动辅助切削刀具磨损

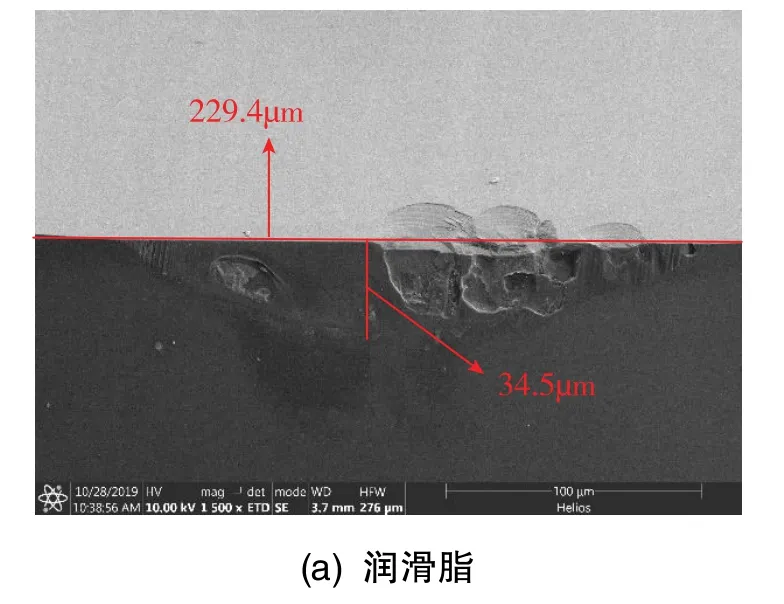

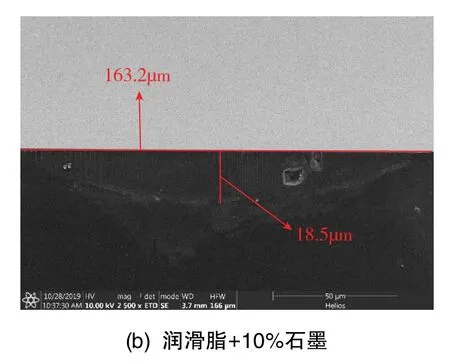

图5为在超声振动辅助下切削182.8m之后刀具的磨损情况。由图5(a)可知,刀具磨损非常剧烈,并伴随大的崩刃,磨损带高度达到了34.5μm。由图5(b)可知,相比未使用纳米颗粒润滑,刀具的磨损量要小,且没有崩刃现象,磨损带高度为18.5μm。纳米颗粒润滑下的刀具磨损要比无纳米颗粒润滑时小得多,但即使在纳米颗粒润滑下,超声振动辅助切削硅时的刀具磨损量仍不能被接受,且超声振动辅助切削下的加工表面质量比普通切削时差。

图5 超声振动辅助切削下的刀具磨损情况(1500倍放大)Fig.5 Diagram of tool wear under ultrasonic vibration assisted cutting(1500 times magnification)

分析其原因,主要为:首先,在超声振动辅助切削单晶硅时,由于刀具高频率振动,单晶硅硬度高,刀具不断与材料进行碰撞,这是刀具发生崩刃的原因;其次,由于切削后的材料会发生膨胀以及恢复,刀具在与材料分离的过程中会与已加工表面进行机械摩擦,刀具实际加工的距离等于刀具振动的总距离加上切削距离,刀具和工件实际接触距离比普通切削时大,从而造成超声振动辅助切削单晶硅时刀具后刀面磨损更严重。而纳米颗粒润滑可以在刀具和工件之间形成固体纳米薄膜,能有效降低摩擦,从而抑制刀具的磨损。因此,纳米颗粒润滑下刀具磨损量较小。

2.3 纳米颗粒润滑下长距离切削实验

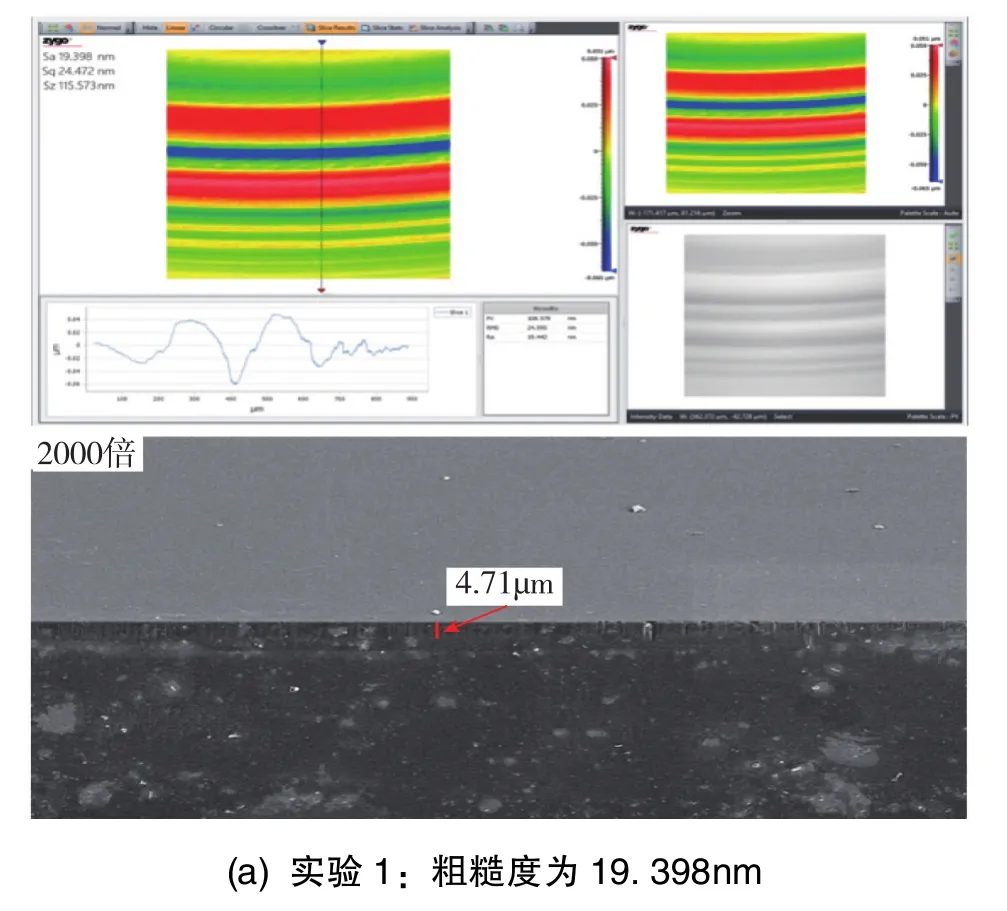

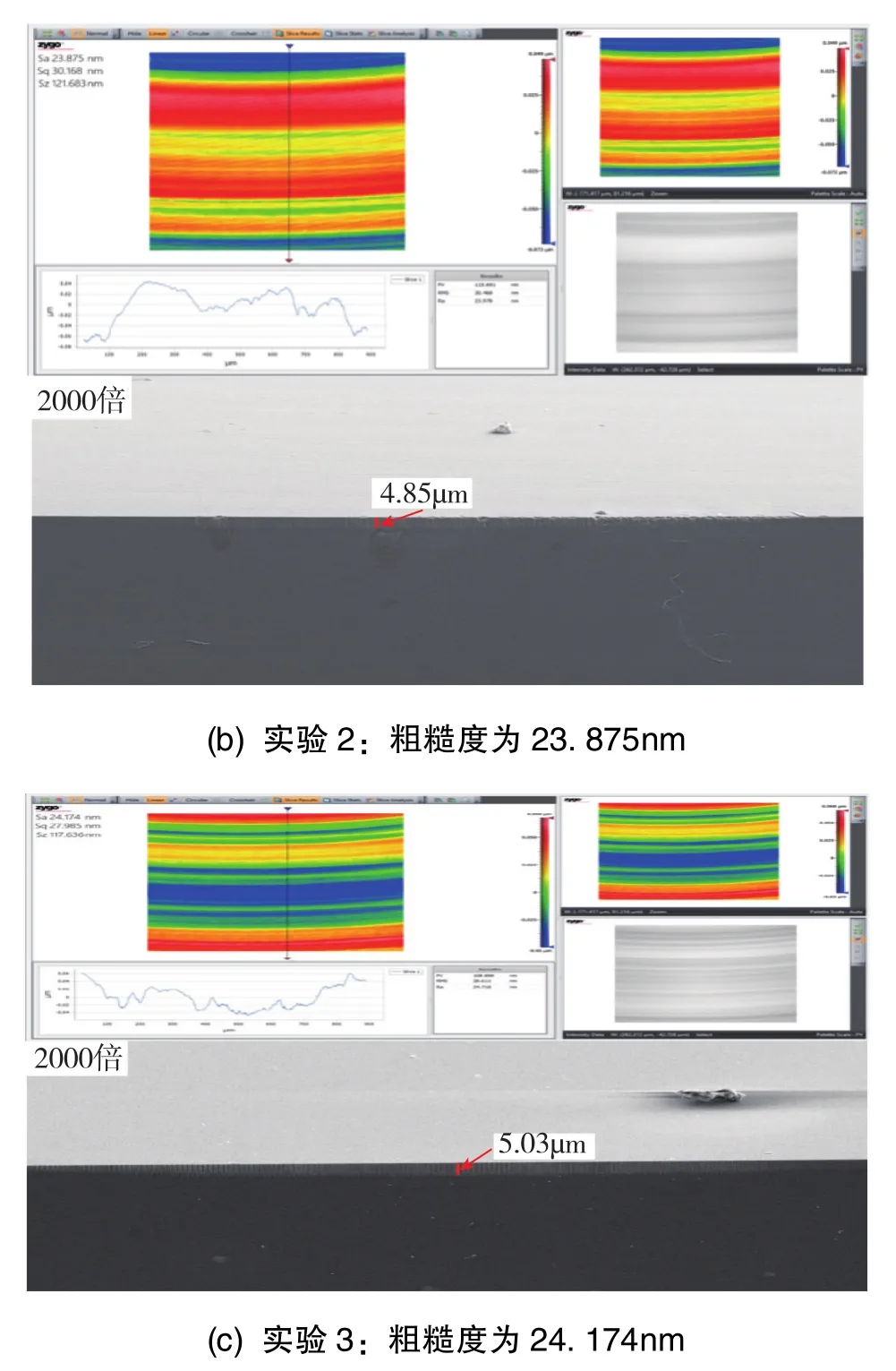

在进给速度为6mm/min、切深为1μm、主轴转速为3000r/min、质量分数为10%的纳米石墨颗粒润滑工艺参数下进行长距离切削,样件尺寸为Φ25.4mm,切削距离为5.067km。分别进行了三组实验,其实验结果如图6所示。

图6 切削距离5.067km之后的加工表面粗糙度及刀具磨损情况Fig.6 Diagram of surface roughness and tool wear after 5.067km cutting distance

由图6可知,三组实验中零件的表面粗糙度分别为19.398nm、23.875nm、24.174nm,刀具磨损带高度分别为 4.71μm、 4.85μm、 5.03μm。 实验研究表明,采用石墨纳米颗粒作为润滑剂有助于减小单点金刚石刀具的磨损,提升刀具的使用寿命,保证加工后零件的表面质量,也进一步验证了本文提出的采用石墨纳米颗粒作为超精密车削润滑剂方案的可行性。

2.4 讨论

纳米颗粒润滑作用的原理为:纳米颗粒在刀具的挤压下发生变形甚至破裂,在刀具和工件之间形成一层极薄的固体薄膜,避免了刀具和加工表面直接粗暴的接触,其原理如图7所示。影响润滑效果的因素为纳米颗粒的尺寸、质量分数以及纳米颗粒本身的性质。纳米颗粒的尺寸越小,其越容易进入切削区域;而质量分数越大,在相同条件下进入切削区域的纳米颗粒数量越多。不同类型纳米颗粒自身的性质是不同的,纳米石墨颗粒润滑效果最好的原因就是由它的性质决定的。纳米石墨颗粒的硬度是四种纳米颗粒中最小的,最容易发生变形,并且纳米石墨颗粒本身的润滑效果也是四种纳米颗粒中最好的。

图7 纳米颗粒润滑作用原理Fig.7 Principle of nanoparticle lubrication

超声振动辅助切削虽然能促进纳米颗粒进入切削区域、增强纳米颗粒润滑效果,但是由于超声振动辅助切削的切削特性,其并不能抑制刀具的磨损。这是由于在超声振动辅助切削硅时,由于刀具高频率沿着切削方向振动,使得刀具不断与硅未切削表面进行碰撞,并且不断与已加工表面进行来回机械摩擦。纳米颗粒润滑时,刀具磨损量更小的原因为:由于刀具和工件之间形成的固体纳米薄膜可以有效降低摩擦,从而降低了刀具的磨损。

3 结论

本文针对单晶硅光学零件在精密车削过程中存在刀具易磨损、刀具使用寿命短、加工后零件表面质量差等问题,选取二硫化钼、石墨、铜、氧化铜等四种纳米颗粒作为润滑介质,开展了基于纳米颗粒润滑的刀具磨损抑制技术研究,得出以下结论:

1)单点金刚石切削单晶硅材料时,通过采用纳米颗粒润滑可有效减小单点金刚石刀具的磨损,同时可提高加工后材料的表面质量。在所研究的四种不同类型、不同质量分数纳米颗粒润滑脂中,含10%纳米石墨颗粒的润滑脂使用效果最好,得到的加工表面质量最好,刀具磨损最低。

2)超声振动辅助切削单晶硅时,刀具磨损非常严重。通过耦合纳米颗粒润滑以及降低切削速度,刀具的磨损降低了,但磨损程度仍然非常严重。实验结果表明,超声振动辅助切削不适合单晶硅这类硬脆材料的超精密切削加工。