一种对DMF-甲醇-碱性水溶液分离的改进方案

2021-07-01北京博鼎诚工程设计有限公司上海分公司上海200032

刘 涛 北京博鼎诚工程设计有限公司上海分公司 上海 200032

N,N-二甲基甲酰胺(DMF),由二甲胺合成而来,具有很强的溶解能力,被誉为“万能溶剂”。在室温条件下,DMF可以与水、醇、醚、酮、酯和氯化烃等完全混溶。因其分子量小、介电常数高、具备电子给予体以及可形成配合物的特性,使其成为一种独特、高效、用途广泛的溶剂和反应介质[1]。在农药行业,可以合成杀虫脒;在医药行业,可以合成强力霉素、磺胺嘧啶、可的松和维生素B6等药物;在石油化工行业,可用作气体吸收剂,用以分离和精制气体;在制革行业,可用于PU合成革表面处理过程和二层皮湿法移膜表面处理工艺[2]。我国每年消耗DMF大约100万t,优化分离工艺,对DMF生产和DMF水溶液回收利用有重要意义。

在无酸、碱、水的存在下,即使将DMF加热到沸点也是比较稳定的。当DMF中含有少量水分时,常压蒸馏时会有少量分解,在有酸或碱存在时,分解加快。在DMF中加入固体氢氧化钾(钠)后,室温放置数小时即有部分分解[1,3,4]。DMF分解不仅会影响产品质量,产生的甲酸还会造成设备严重腐蚀[5]。

在水的作用下,DMF分解成甲酸和二甲胺:

HCON(CH3)2+H2O→HCOOH+NH(CH3)2

在酸的作用下,DMF分解成甲酸和二甲胺盐:

在碱的作用下,DMF分解成甲酸盐和二甲胺:

HCON(CH3)2+OH-→HCOO-+NH(CH3)2

精馏法是一种常用的分离方法,其原理是利用组分之间相对挥发度的差异进行分离。若混合液中不存在酸和碱,DMF和水分离相对简单,但当有酸或碱存在时,由于DMF的分解,分离流程需特殊考虑。

某化工厂使用三塔流程传统分离方案,依次在塔顶得到甲醇、水和DMF。目前运行能耗较高,同时DMF分解严重。DMF分解产生有鱼腥臭味的二甲胺气体和甲酸废水,废水的化学需氧量(COD)约为5000 mg/L,不仅污染环境,还对生产设备造成严重腐蚀。

本文通过采集现场数据,使用Aspen建立模拟流程,模拟结果与实际运行数据基本吻合,证明了模拟数据库的可靠性。在此基础上,对传统分离流程进行优化,综合考虑节能降耗和DMF在水中易分解的特性,提出改进分离方案,进而指导工业生产和废DMF溶液回收。根据现场反馈结果,改进后的分离方案运行稳定,解决了传统分离方案存在的问题。

1 基础数据

进料量1200kg/h,进料温度40℃,进料压力0.3MPa(G),进料组成见表1。

表1 精馏进料组成

分离要求如下:

(1)甲醇产品:甲醇≥99.9%(wt),满足GB338-2011优等品。

(2)DMF产品:DMF≥99.9%(wt),满足HG/T 2028-2011优等品。

(3)废水:废水中甲醇≤5ppm,DMF≤10ppm。

2 流程模拟计算

2.1 热力学模型选择

物性方法的选择对模拟结果的准确性至关重要。甲醇、水和DMF都属于极性物质,可选用活度系数模型,ASPEN中常用的热力学方法有NRTL,Wilson和UNIQUAC。根据文献[6-8]中甲醇-水汽液平衡数据,回归的结果表明NRTL模型适合甲醇-水体系,根据文献[9]中DMF-水-氯仿液液平衡数据,文献[10]中DMF-水-乙酸回归的结果表明NRTL模型适合DMF-水体系。因此对于DMF-甲醇-碱性水溶液,初选NRTL模型为该物系的热力学模型。

2.2 传统分离方案

传统分离方案采用3塔分离工艺,将甲醇、水和DMF依次从塔顶采出,根据现场数据在ASPEN中建立模拟流程。

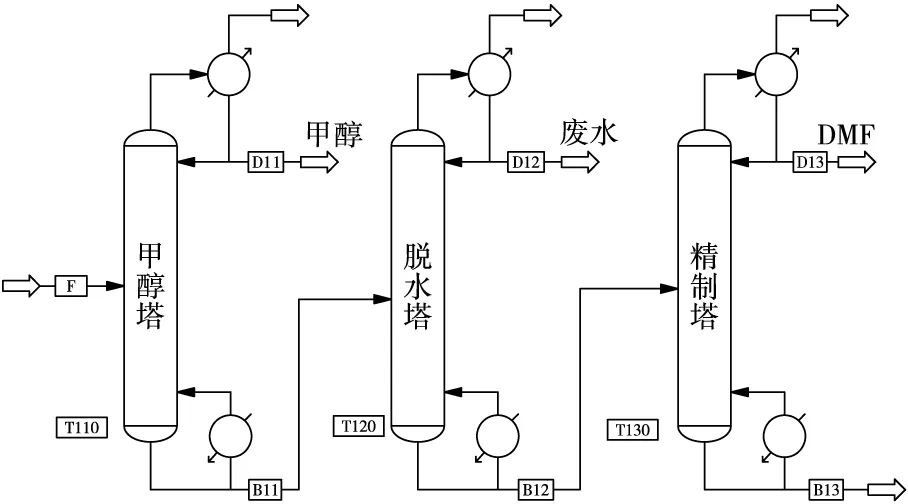

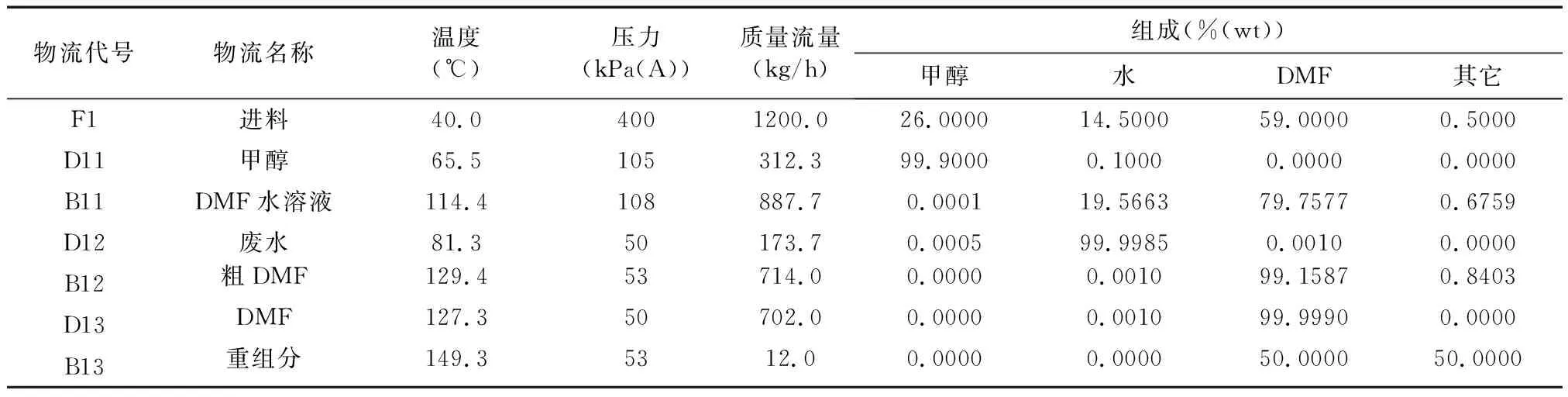

流程见图1。

图1 传统分离方案流程图

物料首先进入T110(甲醇塔),T110塔顶分离出甲醇,塔釜料液进入T120(脱水塔)。T120塔顶分离出废水,塔釜料液进入T130(精制塔)。经过T130塔精制,塔顶采出DMF产品,塔釜采出重组分。

传统分离方案计算输入见表2。

表2 传统分离方案计算输入

甲醇和水沸点相差35.3℃,通过T110塔分离,采用常压操作。T120主要目的是分离水和DMF,二者沸点相差52℃。脱水后塔釜为DMF粗产品,为了降低塔釜温度,减少DMF的分解,T120采用负压50kPaA操作。T130主要目的是脱除重组分,精制DMF,为提高产品质量,采用负压50kPa(A)操作。

通过设计规定优化塔顶采出量和回流比。T110一方面通过调整回流比使塔顶甲醇纯度≥99.9%(wt),另一方面通过调整塔顶采出流量使塔釜甲醇含量≤1ppm。T120通过调整回流比使塔顶废水中DMF含量≤10ppm,另通过调整塔顶采出量使塔釜水含量≤10ppm。T130通过调整塔顶采出量使塔釜重组分含量≤50%(wt)。

传统分离方案计算物料平衡见表3,计算塔参数结果见表4。

由表3和表4计算结果可知,各塔温度、再沸器负荷和采出量与现场数据基本吻合,说明NRTL模型可用于计算DMF-甲醇-碱性水溶液体系。由于DMF分解,导致现场废水COD偏高,而在模拟流程中未考虑DMF分解,因此废水中有机物含量偏低。传统方案再沸器总热负荷为645.7kW。为了减少DMF分解,同时解决能耗偏高的问题,需对传统分离方案进行优化。

表3 传统分离方案物料平衡表

表4 传统分离方案塔参数计算结果

2.3 改进分离方案

在水存在的情况下,DMF在蒸馏过程中会分解。本体系中由于碱性水溶液的存在,DMF分解会加剧。为了减少DMF分解,提高DMF产品产量和品质,同时降低操作能耗,提出改进分离方案。此方案在第一塔将DMF和水分离,减少了DMF在水中的停留时间,从而减少DMF的分解。流程见图2。

图2 改进分离方案流程简图

物料先进入T210(脱轻塔),T210塔顶分离出甲醇水溶液,然后进入T220(甲醇塔),塔釜料液进入T230(精制塔)。T220塔顶分离出甲醇,塔釜采出废水。经过T230塔精制,塔顶采出DMF产品,塔釜采出重组分。

为了降低操作能耗,考虑精馏塔之间热集成的可能性。T220塔釜采出废水,T230塔顶气相为DMF,常压下DMF和水的沸点差为52℃,即使T230减压操作,T230塔顶与T220塔釜也存在较大温差。因此在本方案中,T230塔顶气相与T220再沸器进行换热,T230塔顶DMF冷凝潜热作为T220塔的热源,从而达到节能降耗目的。

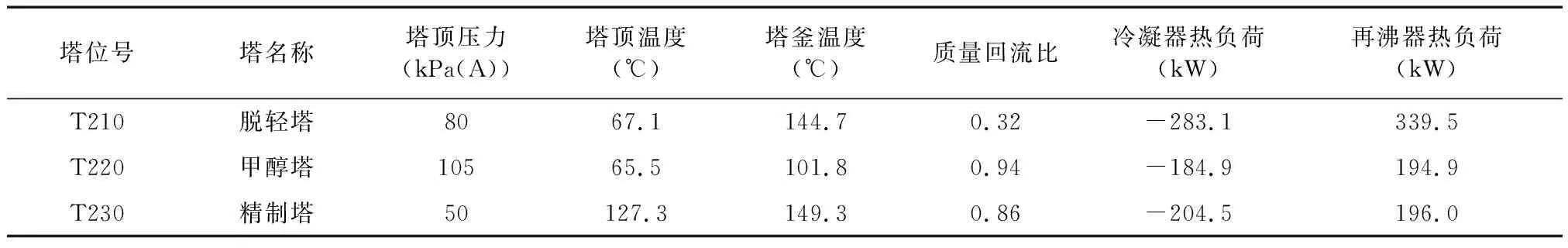

改进分离方案计算输入见表5。

表5 改进分离方案计算输入

T210主要目的是将甲醇水溶液与DMF分离,塔釜得到DMF粗产品,关键组分水和DMF沸点相差52℃。为了减少DMF分解,同时塔顶甲醇水溶液使用循环水冷凝,T210采用负压80kPa(A)操作。T220采用常压操作,主要目的是分离甲醇和水,二者沸点相差35.3℃。T230主要目的是脱除重组分,精制DMF,综合考虑热集成温差要求和产品质量,T230采用负压50kPa(A)操作。

通过设计规定优化塔顶采出量和回流比。T210一方面通过调整回流比使塔顶DMF含量≤4ppm,另一方面通过调整塔顶采出流量使塔釜水含量≤10ppm。T220通过调整回流比使塔顶甲醇纯度≥99.9%(wt),另通过调整塔顶采出流量使塔釜甲醇含量≤5ppm。T230通过调整塔顶采出流量使塔釜重组分含量≤50%(wt)。

改进分离方案计算物料平衡见表6,计算塔参数结果见表7。

由表6可知,甲醇、废水和DMF均达到了分离指标,甲醇和DMF收率与传统分离方案一致。由表7可知,T230塔顶温度127.3℃,T220塔釜温度101.8℃,温差为25.5℃。若T230塔顶使用循环水冷凝,热负荷为-204.5kW,若T220塔釜使用新鲜蒸汽加热,热负荷为194.9kW,二者比值为1.05,考虑5%的热损失,热量匹配。因此改进方案中无需考虑T220再沸器热负荷,此方案再沸器总热负荷为535.5kW。

表6 改进分离方案物料平衡表

表7 改进分离方案塔参数计算结果

对比两种方案可知:首先,改进分离方案在T210塔将DMF和水分离,减少了DMF在水中的停留时间,降低了分解概率,从而提高了DMF产品收率和质量。同时减少了废气排放,降低了废水COD,减轻了设备腐蚀。其次,在改进分离方案中,T230和T220之间使用热集成,降低了加热蒸汽消耗,改进分离方案比传统分离方案能耗降低约17.1%。

改进分离方案比传统分离方案增加一台T220塔开工再沸器,同时取消T230塔的冷凝器。

3 结语

本文首先使用Aspen对现场采集数据进行模拟,计算结果与现场数据基本吻合,从而验证了所选热力学方程NRTL的合理性,在此基础上提出改进分离方案。

由于DMF在碱性水溶液中分解加剧,改进分离方案在第一塔将DMF和水分离,减少了DMF在水中的停留时间,降低了DMF分解概率。根据现场反馈结果,按改进方案改造后,DMF产品收率和质量得到提高,设备腐蚀减轻。同时,废气排放减少,废水COD降至3000 mg/L以下,对环保具有重要意义。另外改进分离方案在T230和T220之间使用热集成,改进方案能耗为535.5kW,而传统方案能耗为645.7kW,改进方案蒸汽消耗比传统方案降低约17.1%。按使用0.7MPa(G)饱和蒸汽加热计算,将节约蒸汽约0.2t/h,每年节省蒸汽约1550t,为企业节省大量运行成本。两种分离方案设备数量相同且设备规格相差不大,一次性设备投资接近。改进分离方案优势明显,可在后续项目中推广使用。