圆竹材套筒式钉接构件的抗弯性能研究∗

2021-07-01马欣欣方长华费本华

周 慧 苏 娜 马欣欣 方长华 费本华

(国际竹藤中心,国家林业和草原局竹藤科学与技术重点实验室,北京 100102)

圆竹是竹材利用的重要形式[1],因其独特的结构和力学特性[2-3],在建材领域有着混凝土和钢材等传统建材不可替代的地位[4]。圆竹的抗拉性能和抗弯性能优越,又具有强重比高、抗冲击韧性好等优点,能够吸收和耗散地震中的大量能量,是建筑行业的理想材料[5-8]。圆竹作为建筑材料的应用历史悠久,早期的竹脚手架[9]、临时建筑以及低层圆竹建筑[11]均采用圆竹作为主要结构构件,通过绑扎、直钉等方式连接而成[10]。随着竹材在建筑领域的应用发展[12-13],圆竹开始应用于各大建筑工程,如北京世园会大跨度圆竹建筑竹藤馆[14]、长城脚下的竹屋[15]等。圆竹材作为结构材使用时,其结构与结构的连接节点至关重要,影响建筑结构的整体安全性,目前对圆竹材连接节点的设计及节点性能已有大量研究[16-19],包括穿斗式节点、灌浆节点、螺栓连接节点以及钢构件和钢板连接节点等[20-23]。由于圆竹本身的结构特性,中空壁薄,尖削度大,两端大小头之间的力学强度存在差异等,现有连接形式的局限性较大,为突破这种局限性,黄政华[24]等设计了一种钢箍碳纤维布组合节点,可以适应圆竹材的不规则性并对其进行有效接长。北京世园会竹藤馆[25]屋顶采用跨度为35 m长的圆竹拱结构作为主要受力体系,承载竹檩条和屋顶的压力。竹藤馆的圆竹拱结构和竹檩条采用了大竹筒内套小竹筒,用直钉将大小竹筒连接加固的圆竹接长技术。这种以套筒式连接方式对圆竹材进行纵向接长,连接处用气钉枪钉入直钉加固制成的圆竹构件单元,选用的材料均为圆竹材,低碳环保,同时充分利用了小径级圆竹材,原材料成本低。此外,采用气钉枪连接,施工便捷,工艺简单。在圆竹材的加长连接中,未用螺栓、螺母,避免了开裂的发生。本文结合竹藤馆圆竹材的连接结构,对套筒式钉接形式的圆竹材连接试件进行静力加载试验研究,分析其抗弯承载力和破坏形态,同时对圆竹管重要位点进行应变测试,以获得该种连接方式的圆竹构件在不同承载力作用下的变形规律,为圆竹结构的连接设计提供参考。

1 材料与方法

1.1 材料

3~4年生红竹(Phyllostachys iridescensC. Y. Yao),采自浙江省安吉县,胸径4 cm左右,选取根部以上1~3 m的圆竹段为试验用材。所有试件均经过微碳化(碳化条件:压力0.22 MPa,温度100 ℃,时间30 min),并自然干燥存放2年,性能稳定。含水率为8%~10%。

1.2 设备

WDW-100E力学试验机,济南新时代试金仪器;F32F气钉枪,广东广州美特气钉枪五金厂;M8-255切割机,浙江博大五金电动工具;DSM820-100小型砂光机,东成电动工具;MPS-S-200-R型拉线位移传感器,深圳精诺电子科技;EY212静态应变测试系统,江苏靖江电子科技。

1.3 试件制备

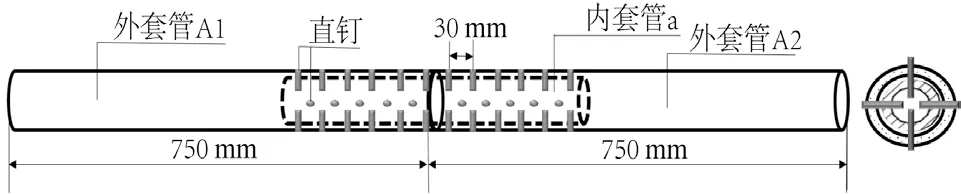

共设置2组试件,分别为套筒式钉接圆竹试件和非连接圆竹试件,后者作为对照组,每组10个试件。套筒式钉接圆竹试件的加工制作如图1所示。钉的位置如图2所示,直钉长度为15 mm。

(1)外套筒制备:用切割机将直径为38~45 mm,长度为2 m的红竹试材按要求加工成长度为750 mm的圆竹段,并用砂光机将竹管两端面磨平,保证两端平整且相互平行,用于套筒式钉接圆竹管试件的制作。

(2)内套筒制备:用切割机将直径为30 mm左右的小径红竹按要求加工成长度为400 mm的圆竹管,对竹节处进行打磨处理,使其能够被套入(1)中制备的外套筒试件,作为外套筒试件的连接介质。

(3)钉连接:将(2)中制备的内套筒试件套入外套筒中,利用气钉枪将直钉按照划好的位置钉入试件中,使其组合成套筒式钉接试件。套筒式钉接圆竹试件的示意图如图2所示。

图2 套筒式钉接圆竹试件示意图Fig. 2 Schematic diagram of sleeve-type nailed round bamboo specimen

(4)对照组试件制备:用切割机将直径为38~45 mm,长度为2 m的红竹试材按要求加工成长度为1 500 mm的圆竹材,并用砂光机将竹管两端面磨平,保证两端平整且相互平行,作为对照组试件。

两组试件的基本信息见表1。

1.4 测试方法

1.4.1 计算方法

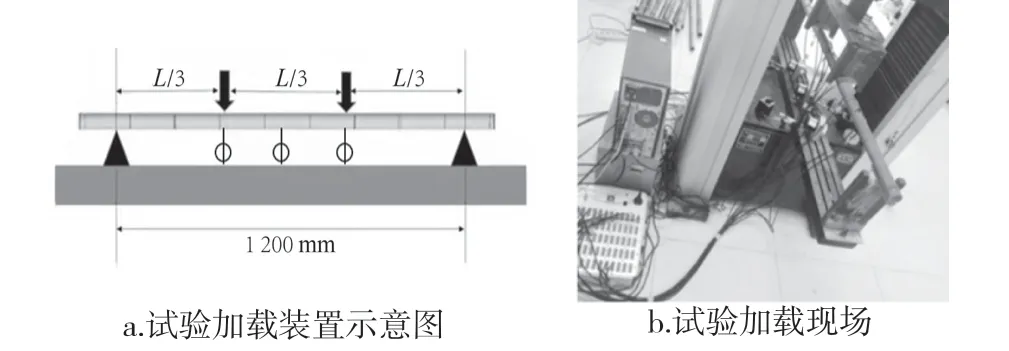

参照LY/T 2564—2015《圆竹物理力学性能试验方法》和GB/T 15780—1995《竹材物理力学性质试验方法》对试件进行抗弯性能测试。试验环境温度为28 ℃,相对湿度为60%~80%。采用力学试验机进行三分点加载[26],最大加载值为100 kN,试验加载速度为20 mm/min,加载方法为单调静态加载。

抗弯强度的计算公式为:

式中:σ为抗弯强度,MPa;Fmax为最大破坏载荷,N;L为跨距,mm;Dmin为两加载点处试件直径最小值,mm;I为截面惯性矩,mm4。

弹性模量的计算公式为:

式中:E为抗弯弹性模量,MPa;ΔF为上、下限载荷之差,N; Δδ为上、下限载荷中心点挠度变化,mm。

1.4.2 测量方法

从每组10个试件中各选取2个进行应变和挠度的测量。试件的应变片布置如图4所示,奇数号测点分布在试件的顶部,用于测量受压区应变,偶数号测点用于测量受拉区应变。同时在跨中及三分点处布置3个位移计,测量各处竖向位移的变化,通过EY212静态应变测试系统进行数据采集。试验采用的MPS-S-200-R型拉线位移传感器,量程为10 cm。试验装置如图3所示。

图3 抗弯试验加载装置Fig. 3 Loading device for bending test

图4 应变片分布位置Fig. 4 Strain gauge distribution position

2 结果与分析

2.1 承载力与破坏模式分析

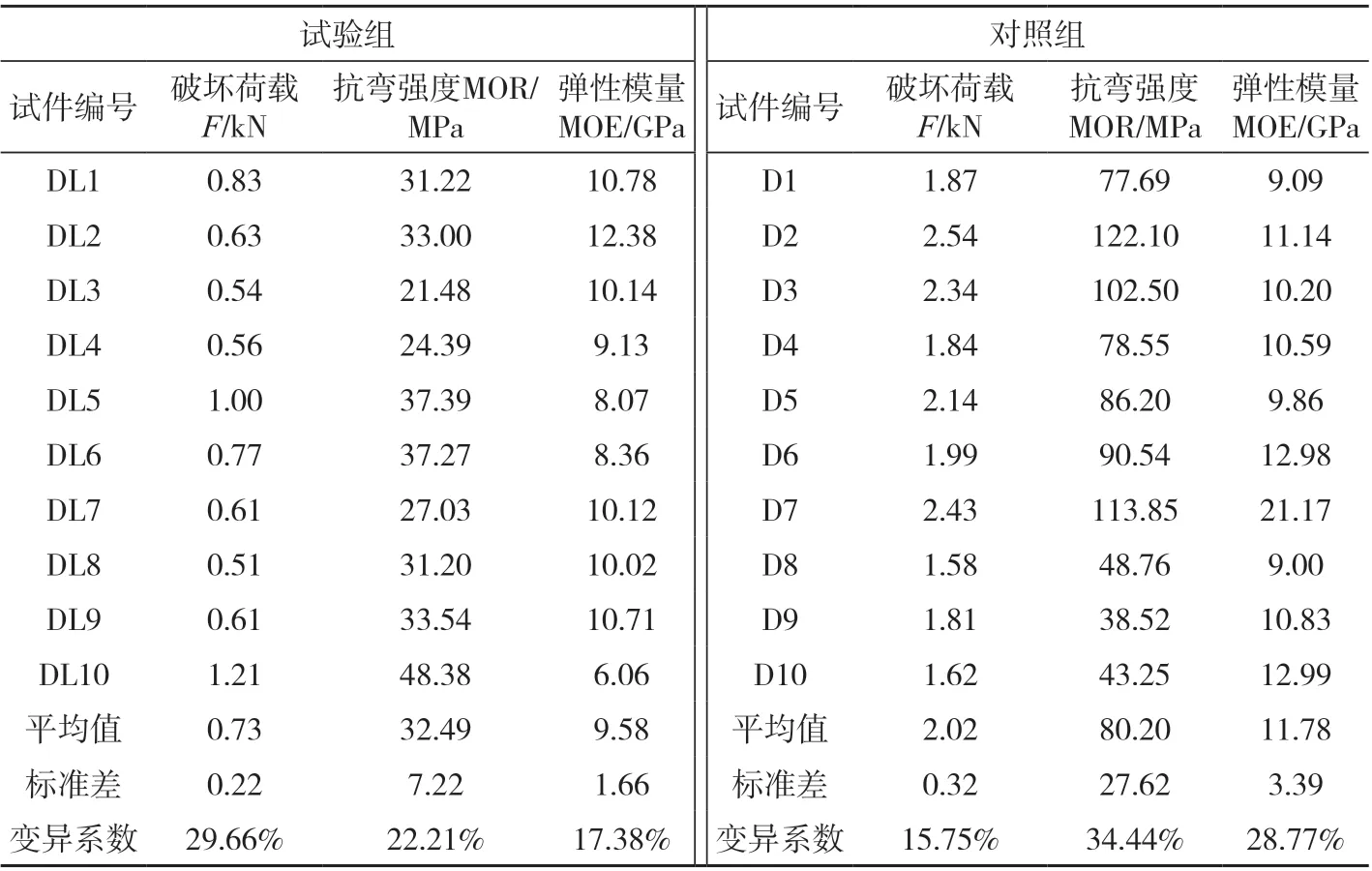

试验结果见表2。从表中可以看出,套筒式钉接圆竹试件的破坏荷载平均值为0.73 kN,比对照组圆竹试件的破坏荷载降低了63.86%,抗弯强度为32.49 MPa,弹性模量为9.58 GPa,分别比对照组圆竹试件降低了59.49%和18.68%。与对照组圆竹试件相比,套筒式钉接圆竹试件的抗弯强度相对较低,但其弹性模量与对照组相差不大。说明套筒式钉接圆竹试件在弹性阶段抵抗变形的能力接近完整圆竹试件在弹性阶段抵抗变形的能力。

表2 试件抗弯性能试验结果Tab.2 Test results of flexural performance of specimens

2.1.1 荷载-位移曲线分析

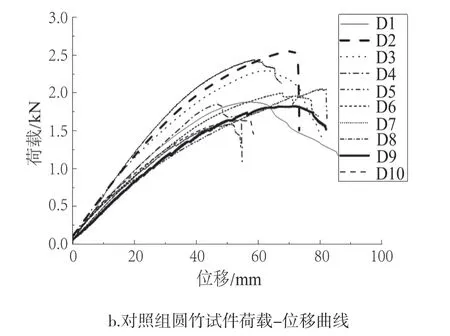

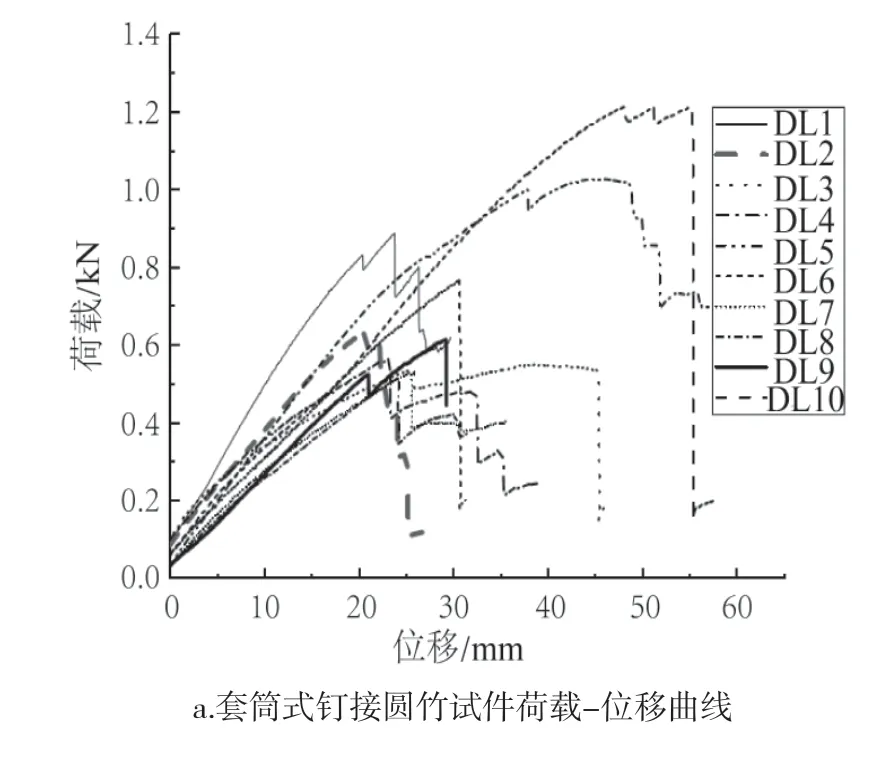

套筒式钉接圆竹试件和非连接圆竹试件的荷载-位移曲线如图5a、b所示。从图中可以看出,2组试件均呈现出3个阶段的发展规律。

图5 试件荷载-位移曲线Fig. 5 Load-displacement curve of specimen

1)弹性发展阶段:在施加荷载的初始阶段,荷载迅速增加,位移缓慢增加,这一阶段试件的荷载-位移曲线基本呈线性变化,所有试件均表现出弹性发展。

2)弹塑性发展阶段:在这一阶段,试件的荷载减缓增加,变形迅速发展,可以观察到荷载-位移曲线呈非线性变化。

3)破坏阶段:随着位移继续增加,竹管的荷载迅速减小,竹管试件出现裂纹直至彻底破坏。

2.1.2 破坏模式

记录了2组试验中试件的破坏形态,套筒式钉接圆竹试件大致可以归纳为3种典型破坏形态(图6),对3种破坏模型的破坏过程及对应的力学性能进行分析。

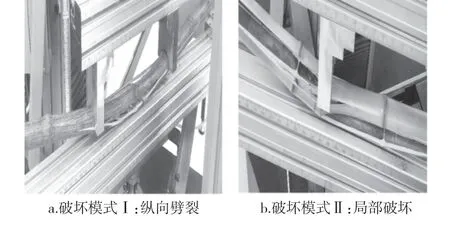

1)破坏模型I:圆竹外套管与起连接作用的内套管在受弯变形过程中,内套管与外套管内壁紧密接触之处有力地相互作用,圆竹外套管因受到内套管小径竹力的作用劈裂破坏。表现为试件的圆竹管从连接接口开始出现裂缝,纤维被撕裂开,随着荷载的增加裂缝逐渐扩大,出现的裂缝向端部延伸至试件失效,同时试件底部直钉与外套筒的圆竹管分离开(图6a)。极限承载力由外套筒的力学性能决定。

2)破坏模型II:试件钉孔处首先出现细小裂缝,随着荷载的增加,裂缝也随之越来越大,至试件失效(图6b)。极限承载力因钉孔对圆竹管的剪切破坏而略小。

3)破坏模型III:直钉处的钉孔在试件加载过程中会产生沿钉孔延伸的小细缝,并与加载过程中外套管本身在连接接口处出现的大裂缝交汇,导致试件失效。两者的裂缝都随荷载的增加而扩大并向端部延伸至试件破坏(图6c)。极限承载力受外套管力学性能和直钉孔的剪切破坏共同影响。

图6 套筒式钉接圆竹试件3种典型破坏形态Fig. 6 Three typical failure modes of telescopic bamboo specimens

破坏模式Ⅰ中套筒式钉接圆竹试件的薄弱点主要是连接接口处,在试件加载的初期,即弹性发展阶段,外套管与内套管共同受弯变形,随着荷载的增加,起连接介质的内套管与外套管试件的内壁部分紧密接触,两者接触部分产生相互力的作用,当内套管对外套管内壁的力大于外套管抗劈裂的力时,圆竹管从连接接口处就会出现裂缝。破坏模式Ⅱ和破坏模式Ⅲ中主要是因为试件中细小钉孔处出现微裂缝,会加快试件出现破坏,从而导致极限承载力较小。气钉较小,相比于螺栓或螺杆连接,气钉孔对圆竹的剪切破坏和开裂破坏相对较小。

对照组圆竹试件的破坏形态大致可归纳为2种:第一种为破坏时初始裂缝出现在直径较小端的加载点处上表面和侧边,并沿纵向裂缝发展至端部处;第二种为直径较小端的加载点处圆竹管因应力集中被局部压溃,与张文福等的研究结果一致[27-28]。加载点处应力集中易造成破坏,同时圆竹较细一段的直径和壁厚较小,也是加载过程中易产生破坏的薄弱点。

图7 对照组圆竹试件典型破坏形态Fig.7 Typical failure modes of round bamboo specimens in the control group

2.2 应变分析

2.2.1 加载过程中应变变化趋势

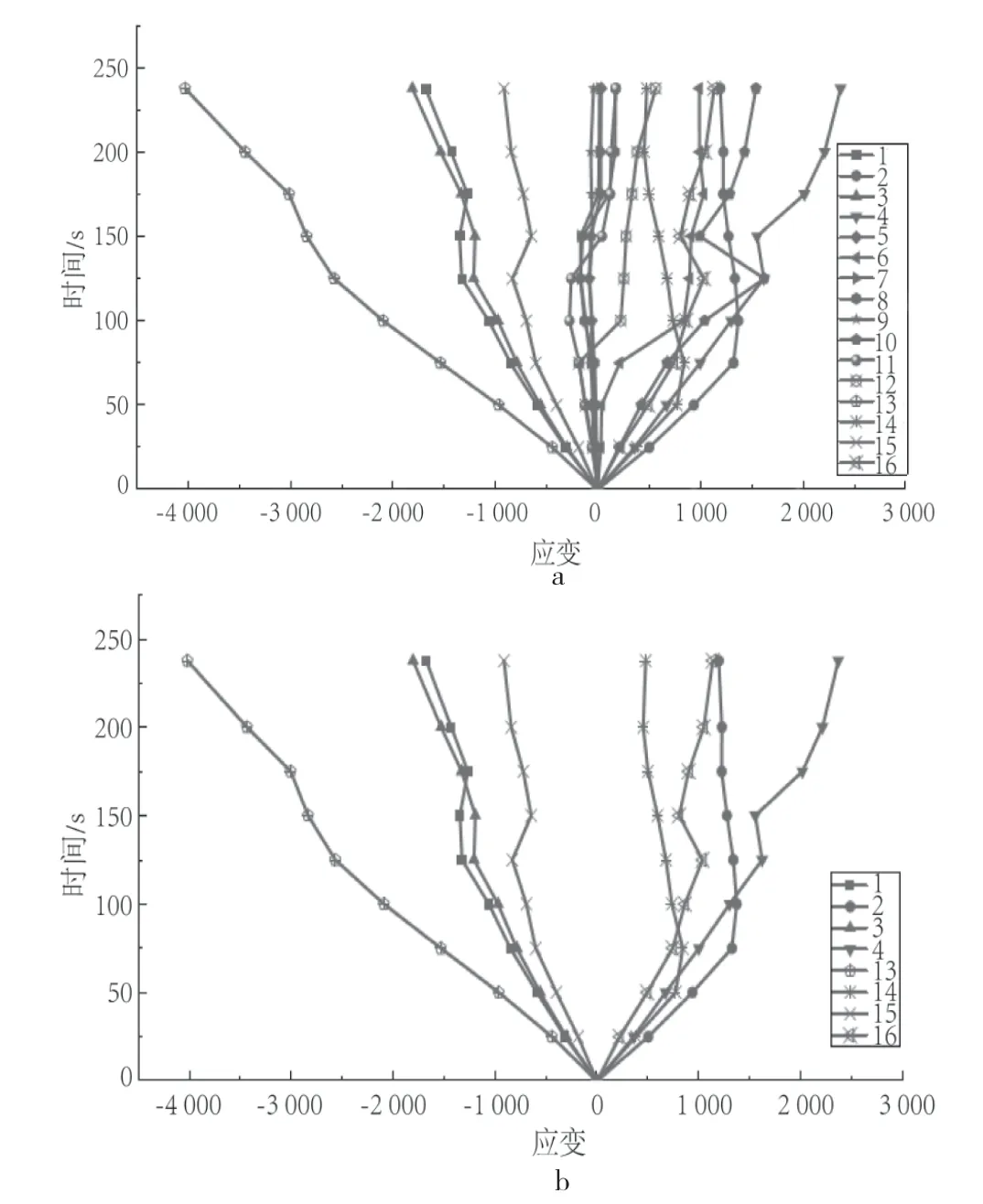

通过电阻应变片记录加载过程中圆竹管顶部和底部的应变情况,奇数号测点表示圆竹顶部受压区应变,偶数号测点表示圆竹底部受拉区应变。受压区应变为负,受拉区应变为正。对照组圆竹试样在加载过程中随时间变化趋势如图8所示,从图中可以看出,在加载前期,即弹性发展阶段,试件各测量点的应变近似呈线性变化,同一位置的受拉区和受压区测点的应变变化趋势基本一致,试件两侧相对称位置测点应变趋势近似一致。试件到达弹塑性发展阶段之后,受压区中3号、5号和9号测点处的应变较其他测点稍大, 3号和9号测点处的应变相对较大,这是由于靠近两加载点处,应力集中。随着荷载不断增加,靠近9号测点的加载点处因应力集中造成局部破坏,其应变也相应减小。受拉区6号测点和10号测点处的应变较大,10号测点处因受拉应力集中导致试件首先发生开裂破坏。对照组圆竹试样受压区应变要普遍稍大于受拉区应变。

图8 对照组圆竹试件应变-时间曲线Fig. 8 Strain-time curve of round bamboo sample in control group

图9反映了套筒式钉接圆竹试件各测点应变随加载时间变化的趋势。从图中可以看出在加载前期,即弹性发展阶段,试件各测量点的应变近似呈线性变化,同一位置的受拉区和受压区测点的应变变化趋势基本一致,试件两侧相对称位置测点应变趋势近似一致。试件到达弹塑性发展阶段之后,受压区,靠近两加载点处的测点应变较大,最大应变达到4 000,连接接口两端的5号和9号测点应变变化较小。受拉区,靠近两加载点处的测点应变较大,最大达到2 800,连接接口两端测点的应变变化不明显。

图9 套筒式钉接圆竹试件应变-时间曲线Fig. 9 Strain-time curve of sleeve-type nailed round bamboo specimen

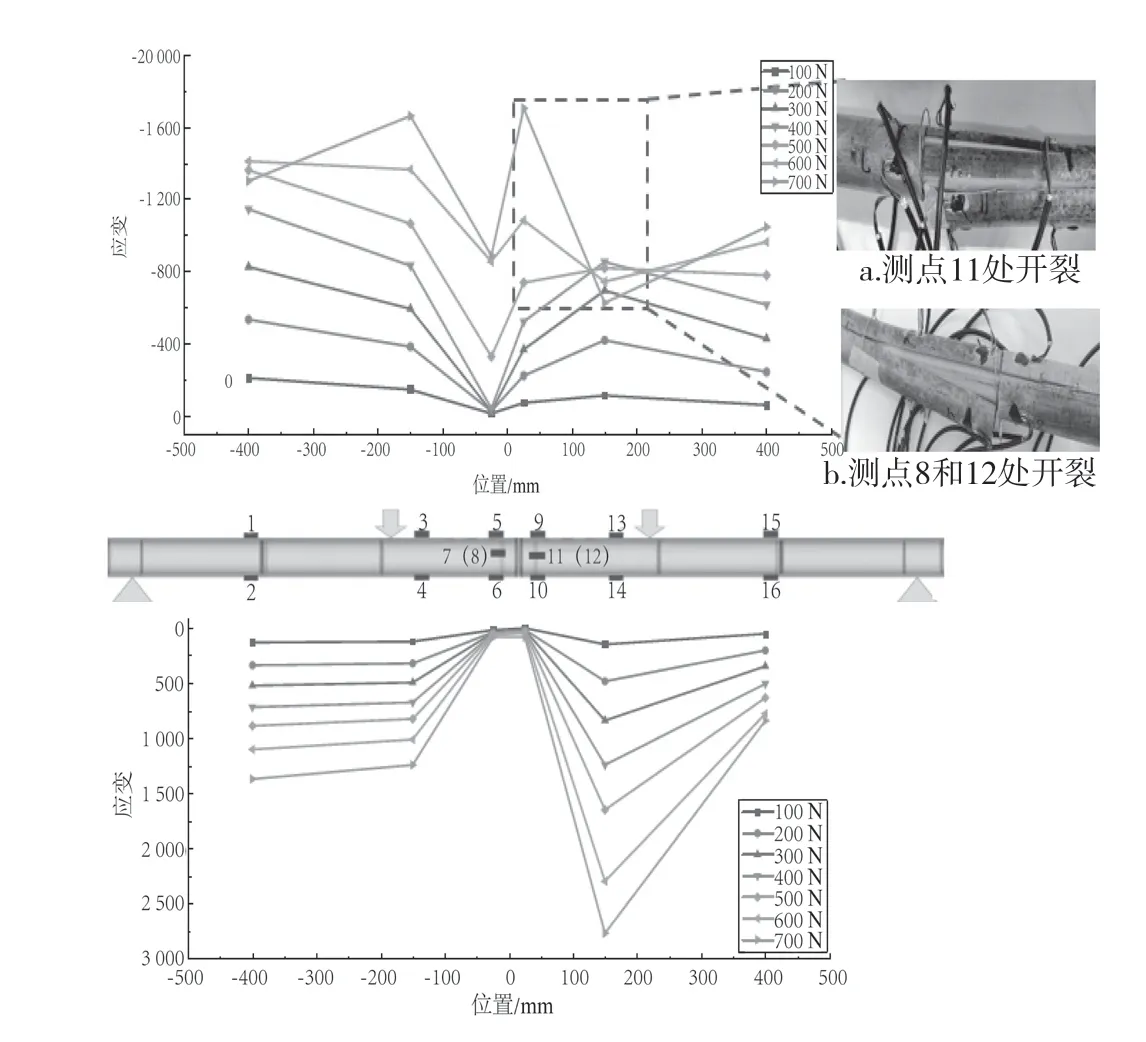

2.2.2 不同荷载下的应变分析

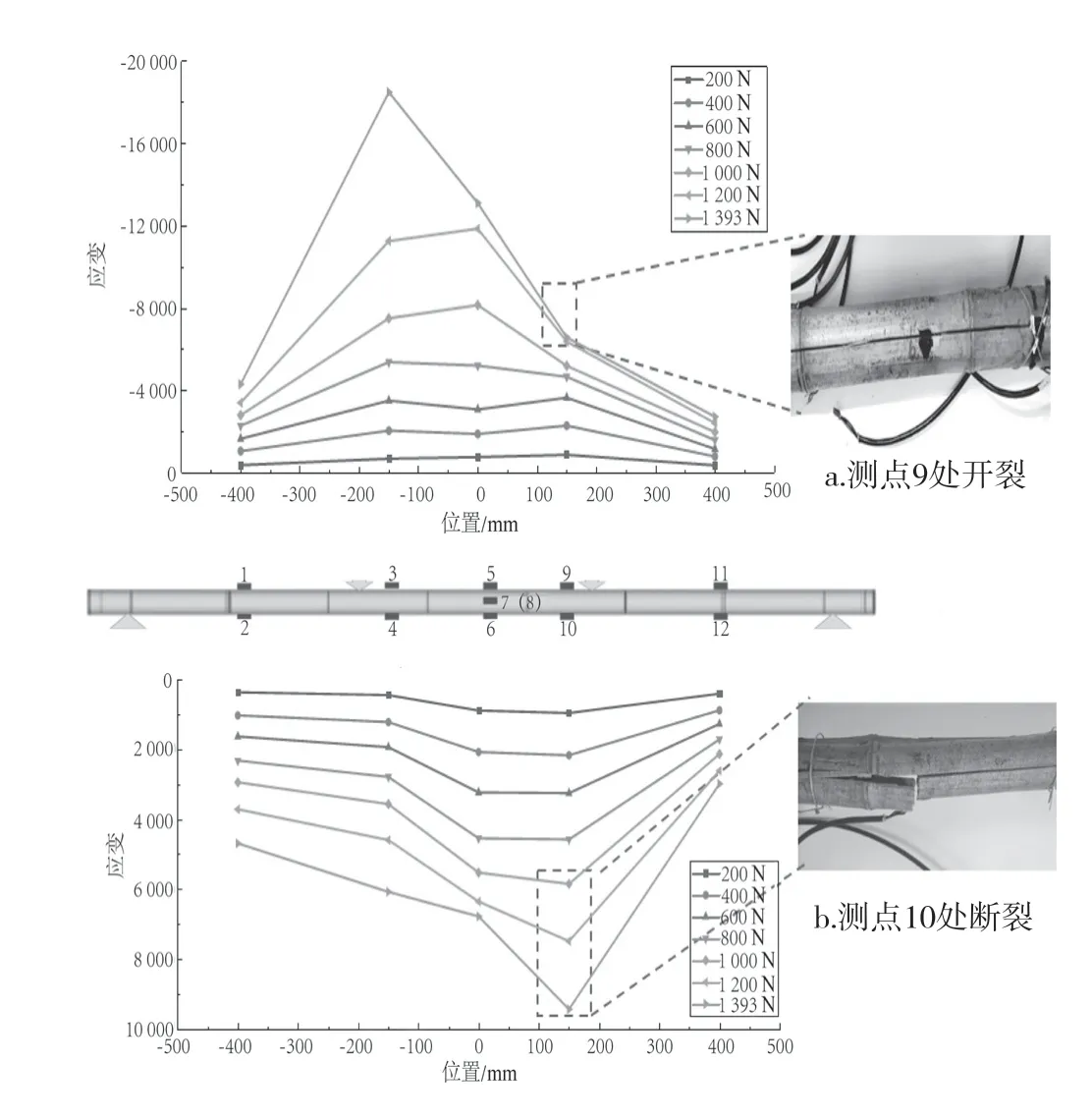

不同荷载下,对照组圆竹试件和套筒式钉接圆竹试件纵向圆竹管各测点的应变变化如图10、11所示。图中纵坐标为加载过程中试件不同测点处的应变量;横坐标为试件上各测点距试件跨中的距离。从图10可以看出,对照组圆竹试件受压区在加载前半段9号测点的应变略大于5号和3号测点的应变,9号测点靠近加载点附近应力较为集中,导致9号测点先出现破坏,裂缝产生后,应力逐渐减小。受拉区10号测点处圆竹管上部由于应力集中也使底部的应变高于其他测点,最终10号测点附近断裂,破坏。

图10 对照组圆竹试件不同荷载下各测点应变Fig. 10 Strain of each measuring point of round bamboo specimens under different loads in the control group

图11所示为不同荷载下套筒式钉接圆竹试件纵向圆竹管各测点的应变变化。由图可见,连接接口附近的5号、6号、9号和10号测点的应变较小,受拉区的6号和10号测点应变基本为0。试件的破坏主要产生在9号测点和10号测点的两侧以及13号测点的局部破坏。从图11中的受压区可以看出,9号测点和13号测点处的应变在加载初始阶段要略大于另一根圆竹管的对称位点5号和3号测点的应变,相应地9号测点和13号测点处所受到的应力稍大,随着荷载增加,试件在测点9和测点11处先出现开裂,随之在测点8和12处出现裂缝,最后造成整个试件的破坏失效。

图11 套筒式钉接圆竹试件不同荷载下各测点应变Fig. 11 Strain at each measuring point under different loads of telescopic round bamboo specimens

3 结论

1)套筒式钉接圆竹试件的抗弯强度均值为32.49 MPa,弹性模量均值为9.58 GPa,分别比完整单根圆竹试件的力学性能降低了59.49%和18.68%。

2)完整单根圆竹试件的破坏模式主要为纵向劈裂和局部破坏,套筒式钉接圆竹试件的破坏模式多为连接接口处开始纵向开裂,部分试件直钉孔处出现细缝。

3)套筒式钉接圆竹试件在弹性发展阶段内,试件各测量点的应变近似呈线性变化,同一位置的受拉区和受压区测点的应变变化趋势基本一致,试件两侧相对称位置测点应变趋势近似一致。进入弹塑性发展阶段后靠近加载点的测点应变明显大于其他测点应变。套筒式钉接圆竹试件各测点应变相对于对照组略小。