基于LoRa的电镀液参数监控系统设计

2021-07-01满翔翔胡森荣

满翔翔,胡森荣

(安徽理工大学 电气与信息工程学院,安徽 淮南 232001)

0 引 言

电镀加工过程中电镀槽液温度、pH值等是电镀过程中需要控制的重要参数[1-3]。无论是在常温下、加温状态下或是降温状态下进行镀液,都需要对温度、pH值进行实时监测,以保证电镀过程正常进行[4-5]。当前,现有电镀温度监测利用热电偶与温度控制器以及电流信号传输线完成。热电偶收集电镀液温度变化数据并将其转变为电流信号,然后通过电流信号传输线到达电控柜的温度控制器。监测装置通过电流信号传输温度[6]。传统pH值测量通过收集复合玻璃电极表面剥离的白色结晶固体,用蒸馏水反复冲洗后置于烘箱中干燥,采用压片法制样并进行红外光谱分析[7-8]。

1 系统方案设计

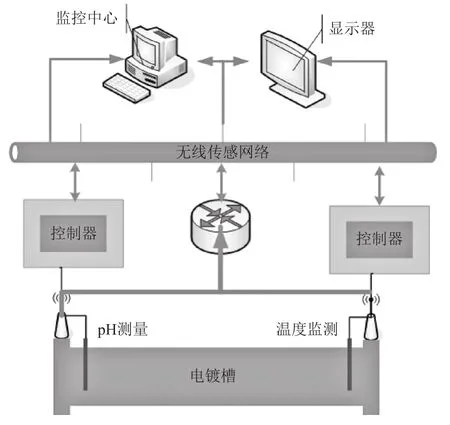

基于LoRa技术的电镀液参数监测与控制系统(监控系统)总体框图如图1所示。系统主要由控制器模块、STM32处理器模块、LoRa网关和终端显示等组成。其中,温度控制器和pH控制器构成终端节点,由MCU驱动用于监测与控制电镀液参数;由于电镀液的参数采集处于复杂环境中,为解决布线问题,本文采用LoRa调制集成微控制器SX1278作为调制解调模块;通过LoRa网关组成无线传感器网络,实现终端节点在本文无线传感网络中的通信[9]。LoRa网关将处理后的数据通过无线网络发送到终端服务器进行储存与处理,并利用终端显示,实现对电镀液参数的监测。

图1 系统监测与控制总体框图

2 监控系统设计

为保证电镀产品的镀层微观结构保持较高的性能,对电镀液温度与pH值进行智能监控。在电镀过程中,系统采用WZP-PT100温度传感器精准、实时监测电镀温度。

电镀液温度由于其非线性以及调整滞后效应,因此利用传统温度监测方法实现精准监测较为困难,为此,选择隐马尔可夫模型(HMM)监测温度。HMM作为一种智能检测诊断技术具有很强的对动态过程建模和对序列模式进行分类的能力。因此,HMM在对电镀液温度进行监测时效果较好,电镀液pH值监测采用pH计完成,并通过HMM方法实现原始数据处理[10]。

将监测的温度、pH值数据传输到数据处理模块,在该模块中对实测值与超限阈值进行对比,通过对比后将超限值信号发送到控制器中,控制器利用积分分离PID控制算法改变生产环境参数。积分分离PID控制算法如图2所示。

图2 积分分离PID控制算法原理

系统在受到其他因素干扰或者启动、关闭时,在极短时间内系统输出将发生阶跃变化,引发较大输出偏差,造成积分累计。由于其执行机构动作范围有限,控制量超过该范围使得控制结果精准性较差。改进方面:控制量与用户设定值之间的偏差值在系统设定偏差值与现场被控量之间存在较大差异时,积分控制环节撤销,在两者相近时,启用积分控制,从而实现精准控制[12]。

3 系统软件设计

3.1 数据处理设计

为了保证监测效果,需要对原始数据进行优化处理。通过分析孤立森林法,提出依靠隐马尔可夫模型分析不同时间段的监测数据,假设安全监测系统采集到某一时间段内连续数据符合n阶隐马尔可夫模型,则通过HMM可离散得到n个状态数据。根据得到的数据,利用随机决策森林法进行拟合,生成决策树,信息熵可以作为判别样本纯度的标准,定义见式(1):

式中:n为特征值数;xi为数据的总训练集中第i类;Xi为总训练集中第i类在总集中的比例。纯度越低时随机变量的安全性越高,其系统安全监测信息的决策属性S就更优越,见式(2)所示:

式中:Q为系统监测数据总量;QL为安全属性为S的数据量;q为子数据集。

根据分类子数据集的抽取不同,需要对单体决策树的过拟合情况进行规避。即将采集到的当前子数据集数据与安全阈值进行比较,若该数据超过安全阈值,则认定其为合格的子数据集,参与预测效果判决,否则规避。

3.2 通信处理设计

本文设计的LoRa电镀液参数监测与控制系统通信流程如图3所示。传感器首先监测现场环境数据,将数据传入处理器中进行模数转换处理,再将监测到的数据与标准值以及超限阈值进行比较,若判断结果未超过标准值,则进入下一次数据采集流程,否则再与超限阈值比较,将得到的结果按优先级顺序进行整理打包。

图3 系统通信流程

网关节点接收来自处理器处理后的数据,并将数据发送至云端服务器储存。

4 实验测试及分析

4.1 实验测试部署

测试:部署2个温度监控子系统和2个pH监控子系统,搭建LoRa实验装置完成现场设备通信,同时连接上位机实现数字化安全监控。在此实验中,通过模拟加热与冷却以及向液体中加入微量酸碱试剂来改变生产环境。

4.2 实验结果分析

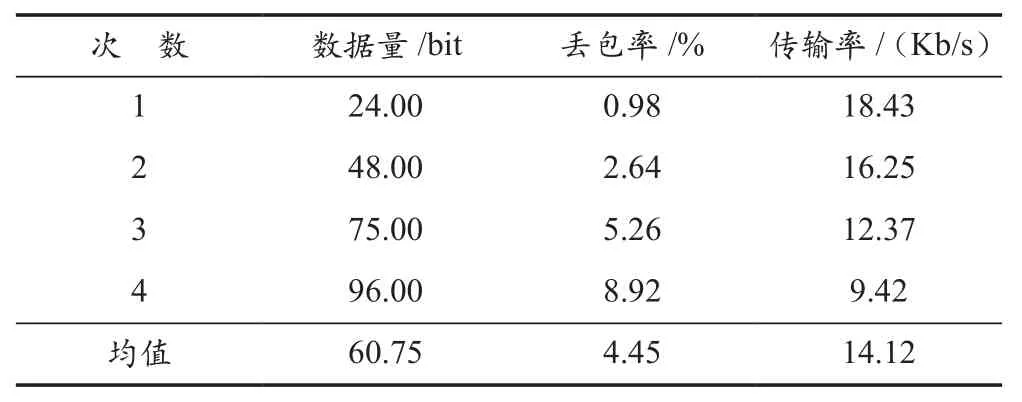

由实验测试提取某段时间内每个子系统的特征信号,采集信息点液体初始温度值与干预后温度值,液体初始pH值与加入酸碱试剂后的变化值。实验测试数据见表1所列。

表1 实验测试数据

由表1可知,在不同数据量的传输过程中,随着数据量的增加,丢包率上升,传输率降低。在本次实验测试中,系统平均数据量为60.75 bit时,平均丢包率为4.45%,传输率为14.12 Kb/s,表明系统接收数据的完整性较高,具有较好的可靠性。上位机监控反馈的数据如图4所示。在初始时刻,液体温度与pH值处于正常水平,通过升温与加入少许酸性试剂后,系统实验温度逐渐提升,pH值缓慢下降,在随后的降温测试中,由于实验控制量差距较大,因此在初始阶段出现阶跃变化,此超调现象在积分分离PID控制算法的控制下趋于平稳。由实验测试结果可知,本系统基本满足了电镀液参数监控要求。

图4 上位机监控显示图

5 结 语

本文设计了一种基于LoRa技术的电镀液参数监测与控制系统。经实验验证,该系统能够实时监测电镀液参数并进行有效控制。