基于ANSYS的EMS小车结构分析和优化设计

2021-07-01赵海伦

赵海伦

(南昌大学,江西 南昌 330038)

1 引言

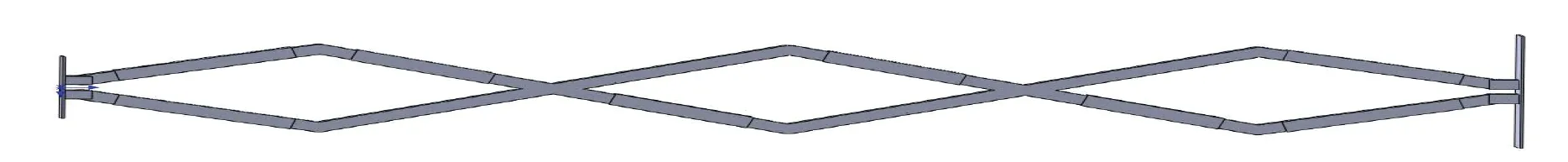

EMS小车又叫自行小车悬挂输送系统,是高度体现机电一体化现代技术的物流系统,在制造业特别是生产车间的物料运输中发挥着举足轻重的作用。EMS小车由轨道、自行小车(主动车、从动车)、剪刀差结构、提升皮带、提升电动机和电控系统等组成,其中轨道中设有滑触线和二维码,分别给小车供电和提供定位信息。提升皮带是小车的主要承重部件,剪刀差结构主要用于提高小车的稳定性。电控系统通过漏波通信控制小车的升降和行走。EMS小车的基本结构和各部分主要功能如图1所示。

EMS小车具有停车准确、操作简单、安全可靠和维护方便等优点,特别适用于一些自动化程度较高、对物流系统定位准确度要求较高的场所。

图1 EMS小车基本结构

2 应用现状及问题分析

我司EMS主要用于半成品在不同工序之间的运输,目前该系统在剪刀差升降以及小车行走时存在晃动大导致定位不准的问题,此外我司半成品为粉末态高纯二氧化硅棒材,剪刀差晃动可能导致半成品磕碰从而导致报废,因此需要对EMS小车结构进行分析和优化,尽可能避免小车的晃动,增强小车重复定位准确度,提升小车流转效率和安全性。

现场仔细观察EMS小车升降、行走时各个部件的实时状态,发现剪刀差连接臂存在微量变形,小车轻微晃动。根据现场对小车的结构分析,导致连接臂变形的主要可能原因是升降和行走过程中货物摆动导致受力方向偏离竖直方向,而由于连接臂轴向的强度不足从而发生变形。本文主要介绍了一种通过ANSYS软件对EMS小车的连接臂部件强度进行模拟分析,对应力较大的位置进行结构增强、优化的方法。

3 剪刀差有限元模型建立

3.1 有限元分析步骤

有限元分析是随着高性能计算机的出现而迅速发展起来的一种现代计算方法,其基本原理是将所求解的力学问题通过有限单元的划分使之离散为有限的自由度,采用变分原理使其处理为代数方程组的求解问题。其本质是将一个连续的物体简化为有限个离散单元组成的组合体来进行求解。有限元分析分为前处理、求解计算和后处理三个步骤,其具体流程如图2所示。

图2 有限元分析流程

3.2 EMS剪刀差模型简化

虽然有限元分析理论上需要保证有限元模型和实物模型尽可能相似以保证分析准确度,但是大量的经验证明零件的一些细节结构(如倒角、螺纹孔等)在有限元分析时可以忽略。因为这些结构的设计目的仅仅是为了零件间的连接和工艺需求,而不是出于强度和刚度的考虑。结构简化的原则是:既能真实地反映结构的几何形状、材料特性及边界约束条件,又能使计算量尽可能小。

由图1 EMS小车的整体结构可以看出,EMS小车初始结构零件较多,难以直接进行有限元分析,因此需要对该结构进行优化。根据现场情况发现,剪刀差主要发生的是轴向变形,且变形主要发生在连接臂部位,而在其他部位基本不存在变形,因此可以去除电动机、皮带等结构,仅对连接臂部分进行分析。而连接臂部分存在大量的用于固定不影响整体强度的结构(如免键轴衬、关节销挡片、衬套等),这些结构会大大增加计算量,因此在分析时需要将这些结构去除。由于去除了这些连接部件,不再需要考虑干涉,可以将连接臂简化为间距相同的结构。此外还可以去除连接臂表面的螺纹孔、倒角等结构,以避免有限元网格划分失败或者产生不合理形状的单元,从而导致计算失败。由于伸长量越大连接臂变形越明显,因此本文以最大伸长量所在位置为例将连接臂部分假设为一个整体进行模型的简化,得到的简化模型如图3所示。

图3 连接臂简化模型

3.3 模型的网格划分

网格划分是有限元分析的基础,网格划分的形式将对计算准确度和计算规模产生直接影响。由于连接臂结构厚度均匀、形状规则,因此使用三维实体单元进行网格划分。由于连接臂受力比较简单而且应力分布不复杂,为了降低计算量,使用四面体单元进行网格划分。经验表明网格较大时,缩小网格尺寸能够显著提高准确度而不会对计算时间有太大影响,而网格较小时再缩小网格尺寸对准确度影响较小,但是会明显增加计算时间。因此本文从50 mm开始每次5 mm缩小网格尺寸,对比前后两种网格,如果差距较大(应变量大于2 mm),则继续缩小网格尺寸。最终确定以20 mm的四面体单元对剪刀差进行网格划分,最终得到的网格模型如图4所示。

图4 连接臂网格模型

4 强度分析及结构优化

4.1 模型的静力学分析

由于导致EMS剪刀差变形的力主要来自于小车运动时所运货物的晃动。根据现场测量,EMS小车运动时货物最大的倾斜角度约为10°,所运货物的重量一般为50~55 kg。因此以最不利载荷的极限工况为例对模型受力进行分析,连接臂部分所受的轴向力F

为

因此对模型底部固定板加载94 N的轴向力。由于模型顶部固定板与自行小车相连,所以可以假设该结构固定。

根据上述的受力情况和边界条件,对模型进行求解,得到EMS小车连接臂部分在最大轴向载荷工况下的应力应变分布图,如图5、图6所示。

图5是由ANSYS模拟剪刀差轴向载荷最大时工况的应力分布图,从图5中可以看出,EMS小车载货时连接臂部分最大应力为62.17 MPa,发生位置在各连接臂相连处,且应力值小于Q235的许用应力。图6是剪刀差连接臂位移分布图,从图6中可以看出连接臂的位移量基本与和顶部固定板的距离成正比,最大位移为34.02 mm发生在底部固定板。

图5 连接臂应力分布图

图6 连接臂位移分布图

4.2 模型的谐响应分析

由于货物近似于均匀杆件,因此载货时货物的晃动可以近似的看成简谐运动,为了得到更接近实际的载荷分布,本文对连接臂模型进行了谐响应分析。根据简谐运动方程可以求出货物运动的周期

根据简谐运动方程和实际的几何关系可以得出

A

是货物最大振幅,这里为1.5sin10°;α

是货物与连接臂底部固定板的夹角;ω

是与振动的频率相关的常数;x

是货物重心位移量。因此剪刀差底部固定板所受的力

根据上述受力情况对连接臂进行谐响应分析,得到模型的应力情况如图7所示。

图7 谐波载荷下连接臂应力分布图

由图7可以看出,谐波载荷下连接臂最大应力为83.98 MPa,发生在各连接臂相连处,小于Q235的许用应力。

4.3 连接臂结构优化

根据强度分析的结果可以看出:剪刀差连接臂的强度较低,当EMS小车在55 kg的负载时,连接臂会存在较明显的晃动,因此需要对该结构进行优化。考虑到外置加强板对强度的提升有限,因此将连接臂改为整板折弯结构,并将钢板厚度从5 mm增加到8 mm。此外为了避免干涉,在三维软件中对连接臂部分进行装配,并根据装配情况对连接臂的结构进行修改。将两处存在干涉且难以通过调整中间钢板长度来避免干涉的100 mm连接臂改为两侧加固结构:一侧为整板折弯;另一侧通过焊接加强板进行加固,如图8所示。最终得到如图9所示的优化结构。

图8 连接臂优化示意图

图9 优化后连接臂部分示意图

按照初始结构的模型简化方法,将优化后的结构进行模型简化,得到最大伸长量时的简化模型如图10所示。

图10 优化后连接臂简化模型

将优化后的模型按照上面的方法进行结构优化和静力学分析,得到的应力和位移分布云图如图11、12所示。

图11是优化后连接臂结构的应力分布云图,从图11中可以看出,优化后连接臂的最大应力为38.79 MPa,优化后应力减少了37.61%。图12是优化后的连接臂结构位移分布云图,从图12中可以看出优化后连接臂结构的最大位移为19.57 mm,优化后位移减少了42.48%。

图11 优化后模型应力云图

图12 优化后模型位移云图

5 结束语

本文以我司EMS小车在实际使用中存在的问题为依据,通过ANSYS软件对EMS小车剪刀差部分进行了有限元分析,分别模拟了最大轴向负载下EMS小车剪刀差连接臂部分的应力和位移情况,以及交变载荷下连接臂的应力分布。根据分析结果对剪刀差连接臂进行了结构优化,并对优化后的结构进行静力学分析,得出优化后的结构应力比原结构降低了37.60%,最大位移比原结构降低了42.48%。优化后的结构稳定性大幅提升,能够完全满足我司的实际生产场景使用需求。