关于SMS820/680立平式轧机对接快插接头的改进与应用

2021-07-01蔡爱宁杨勋山许维虎

蔡爱宁 杨勋山 许维虎

摘 要:本文主要阐述了SMS820/680立平式轧机对接插头机构的结构改造技术。分别将原来的快接头原公头和母头进行结构改造,对轴端倒角进行修改,极大的提高了密封圈的使用效率,降低了安装过程中的损坏率。同时,对密封圈的个数和形状进行了改造,极大地改善了轧机的油品泄漏问题。改造后的生产实践表明,本技术能够有效解决设备拆卸困难、油品泄漏等问题,能延长设备使用生命周期,大幅提高生产效率,为提高轧钢生产车间产品质量及产量奠定了基础。

关键词:插头;改分体式;油品泄漏;产品质量

1、存在的问题

SMS820/680立平式轧机,要求快插接头定位精准,且不能出现油品泄漏或密封损坏等问题。油品一旦泄漏,会影响轧钢生产质量,油品浪费引发停产等。因,此形式轧机控制精度要求高,上下辊缝及下辊轴向均为液压缸及马达控制,用于控制的液压插头共计8个,轧钢车间经常发现轧机漏油事故,造成频繁停机更换插头。由于目前国内仅此我们一家在使用此类型轧机,也没有更多的技术交流和指导。还由于特钢企业品种及规格较为繁多,有时需要每班更换轧机4次以上,平均每月更换轧机达到180次,如此频繁的更换轧机作业,对轧机快插接头及密封造成了严重伤害,因此现场油品泄漏成为SMS820/680立平式轧机工作中的一大难题,也是亟需要解决的重点课题。在积累了大量现场经验的基础上,我们提出对轧机对接插头机构进行设计改造的方案并予以实施,现场工作状况良好。

2、改造方案

SMS820/680立平式轧机密封损坏后更换插头密封作业难度大。在密封圈更换过程中需要将插头从定位板中整体拆出,再分解每个插头,最后才能更换插头内密封。按照实际工作量,处理一个插头密封需时1小时,严重制约了生产效率。我们对快插头结构进行了改进:首先,将快插接头由整体式改为分体式,有利于现场更换与操作;其次,在快插接头内原有的一道密封上又增加了两道道密封,防止密封损坏后油品泄漏,同时可对于快插接头增设二次耐压保护。实践表明,改造后的SMS820/680立平式轧机在更换插头内密封时可节省时间3/4,提高生产效率,大大降低了油品的泄漏,降低生产成本。下图1是对接插头整体示意图。

3、具体改进措施

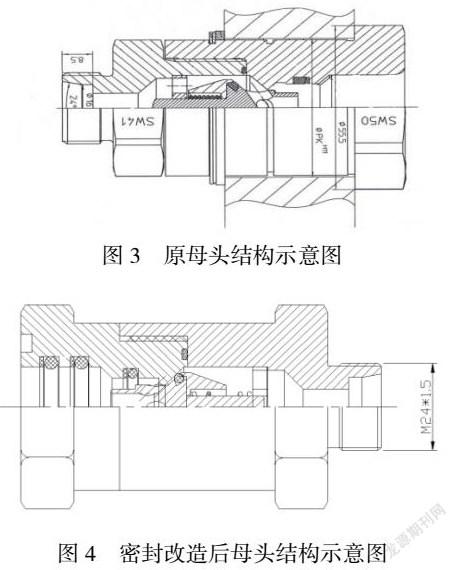

(1)由于原装插头分解部分在插头的尾部,插头与油管连接是不锈钢管,拆卸插头时必须把连接的不锈钢管分段拆除,插头才能取出,插头内阀芯密封损坏时,需花费大量时间拆除油管,尤其是快接板靠中间的插头,需要把周边的插头油管都要拆除,极其浪费时间。为了减少快插接头的更换时间,将快插接头由后分体式改为前分体式安装。改造后只需要将需要更换密封的插头,从前端分体处拆开直接更换密封,不用拆除连接油管,更换时间缩短3/4,大幅度降低了劳动强度,提高生产率。改造前的结构详见图1,改造后结构请见下图2圈内部分。修改前的原母头结构如图3,修改后的原母头结构如图4部分所示。

(2)为了防止快插板位置偏差造成密封损坏,将快插接头(公头)最前端的15°平面倒角改为圆弧倒角,以便在轧机公母插头对接时可以轻松导入密封,防止密封被导入时损坏。

(3)根据现场使用情况,原装插头,只在插头内第一节插入位置设置了一道密封,在对接快接板时不慎将这道密封损坏,压力投入时就会大量漏油。我们又在,插头内第二节插入位置增設了两道密封,防止密封损坏造成泄漏。改造后在实际应用中效果良好,就是第一节插入的密封损坏了,有第二节的两道密封也不会造成泄漏。图3为改造前密封结构,图4圈内为改造后密封结构。在快插接头(母头)端面增设O型圈,防止平面漏油,加装第三道密封措施。通过测试发现密封效果特别好,实际工作中并不影响设备的正常使用,极大的减少了设备维护检修频次,提高了生产率,每月节约油品成本2.6万左右。

4、结论

SMS820/680立平式轧机在生产使用中经常发生漏油问题,且检修过程中拆卸难度大,对生产效率和检修周期造成了严重的影响。通过改进SMS820/680立平式轧机对接插头机构进行设计改造,分别将原来的快接头原公头和原母头进行结构改造,对轴端倒角进行修改,极大的提高了密封圈的使用效率,降低了安装过程中的损坏率。同时,对密封圈的个数和形状进行了改造,极大地改善了SMS820/680立平式轧机的油品泄漏问题。经过改造升级后的SMS820/680立平式轧机提高了生产效率,降低了检修周期和设备使用维护成本,为同类设备的技术改造提供了技术支撑。

作者简介:

蔡爱宁,男,1977年出生,大专学历,技术员,主要从事设备液压系统工作。

杨勋山,男,高级工程师,现任青海西钢新材料有限公司副总经理。

许维虎,男,1995年出生,大专学历,技术员,主要从事设备液压系统工作。A869EEAF-FA6E-4C77-9CEA-FD0A8B5DBC56