超细二硫化钼粉碎工艺研究

2021-06-30高正丽解小锋韩非冰

高正丽, 解小锋, 韩非冰

(金堆城钼业股份有限公司化学分公司,陕西 渭南 714000)

0 引 言

随着现代科技的发展,对粉体物料的粒径也提出了更高的要求。细粉(<44 μm)和微粉(<10 μm)已无法满足高科技需求,超细粉体的应用领域愈来愈宽广[1]。目前超细粉体二硫化钼的最大用途是用作复合油脂添加剂。为提高其在油脂中的弥散均匀性,要求二硫化钼的粒径小,粒度分布集中[2]。而在正常的二硫化钼生产中,粒度是含量要求外的一项重要的指标。目前市场上生产的二硫化钼产品粒度规格主要为:D50:8~10 μm、D50:3~5 μm和D50:1.2~1.5 μm三大类。面对日趋激烈的市场竞争,每年仅日本对粒度小于1.0 μm的产品的需求量就达到100 t以上,为了抓住市场,应某公司委托对粒度小于1.0 μm的产品进行开发,本文介绍了一种超细二硫化钼工业生产方法。通过对原有的QL400粉碎机喷嘴、粉碎腔体和分级机进行改造,使其最小粉碎粒度D50由1.2 μm降到0.7 μm左右,实现了超细二硫化钼粉碎的目的。利用改进后的粉碎机生产出的超细二硫化钼粒度(D50)最小可达0.6 μm,产能可达72 kg/h。

1 流化床气流粉碎机工作原理

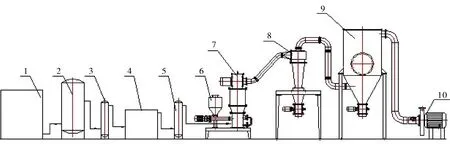

流化床气流粉碎机是一种利用高速气流来实现物料超细粉碎的设备。它由螺旋加料器、粉碎喷嘴、分级机等组成。物料通过螺旋加料器进入粉碎室,空压机提供的压缩空气经过冷冻、过滤、干燥后,经粉碎机喷嘴形成超音速气流射入粉碎室,使物料呈流态化,被加速的物料在数个喷嘴的喷射气流交汇点汇合,产生剧烈的碰撞、摩擦、剪切而达到颗粒的超细粉碎。粉碎后的物料被上升的气流输送至叶轮分级区内,在分级轮离心力和风机抽力的作用下,实现粗细粉的分离,粗粉因自身的重力返回粉碎室继续粉碎,合格的细粉随气流进入旋风收集器,微细粉尘由袋式除尘器收集,净化的气体由引风机排出。

2 二硫化钼粉碎工艺

将原料钼精矿经过除杂后,进行洗涤烘干,确保水份含量小于0.2%,然后对物料进行过筛,除去块状物料及异物。过筛后的物料进入粉碎系统进行粉碎。二硫化钼粉碎工艺见图1。

图1 二硫化钼粉碎工艺图

3 影响二硫化钼粉粒度的主要因素

综上所述,在粉碎气压一定时,影响超细二硫化钼粒度的主要因素为粉碎机喷嘴孔径大小、粉碎机的腔体高度及分级机的转速。

4 QL400粉碎机改进方案

对一台QL400粉碎机(最小粉碎粒度D50为1.2 μm)逐步进行改造。首先减小流化床气流粉碎机喷嘴孔径,将现有10 mm孔径更换为7 mm孔径;其次加高粉碎机腔体高度20 cm,最后改进粉碎机分级机,将原有5 000 r/min的电机更换为8 000 r/min的电机进行超细二硫化钼的粉碎试验。

5 试验过程

5.1 减小喷嘴孔径粉碎试验

将QL400粉碎机上的喷嘴孔径由10 mm变为7 mm,通过减小喷嘴孔径进行降低产品粒度试验。

5.1.1 试验原料

试验原料:除杂烘干及过筛后的二硫化钼。

5.1.2 检测仪器

粒度化验分析仪器:成都1177型激光粒度测试仪。

5.1.3 喷嘴孔径对粉碎粒度影响的试验

由表3和图4可知,38%vol的低度白酒其总酯含量比52%vol高度白酒减少更快。由图4可看出,经过3年的时间,52%vol高度酒总酯含量变化已经趋于平衡,但38%vol低度酒总酯依然快速减少。

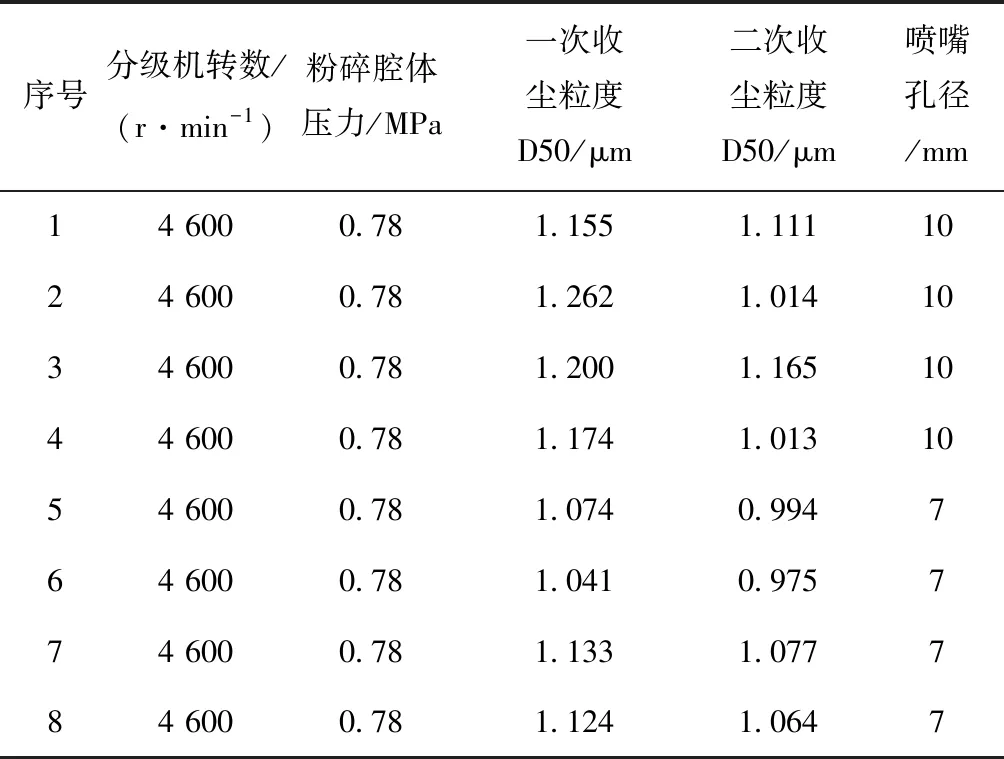

粉碎机喷嘴孔径对二硫化钼粉粉碎粒度的影响试验结果见表1。

表1 喷嘴孔径对超细粉粒度的影响

同样压力的高压空气经过口径较小的喷嘴时产生的高速气流冲击能将更大,该气流进入粉碎腔体后急速膨胀呈流化床悬浮沸腾而产生的碰撞、摩擦力对物料进行粉碎的动能同样更大,从表1中数据可以看出,适当减小粉碎机喷嘴孔径能减小物料的粉碎粒度,使产品粒度D50由1.2 μm降低至1.1 μm左右。

5.2 加高腔体高度粉碎试验

通过加高粉碎机腔体高度使碰撞后粒径较小的物料能被分级机带走,颗粒较大的物料受腔体高度和重力影响而继续粉碎。在QL400粉碎机喷嘴孔径为7 mm时,加高腔体高度20 cm进行试验。

5.2.1 试验原料

试验原料:除杂烘干及过筛后的二硫化钼。

5.2.2 检测仪器

粒度化验分析仪器:成都1177型激光粒度测试仪。

5.2.3 腔体高度对粒度影响试验

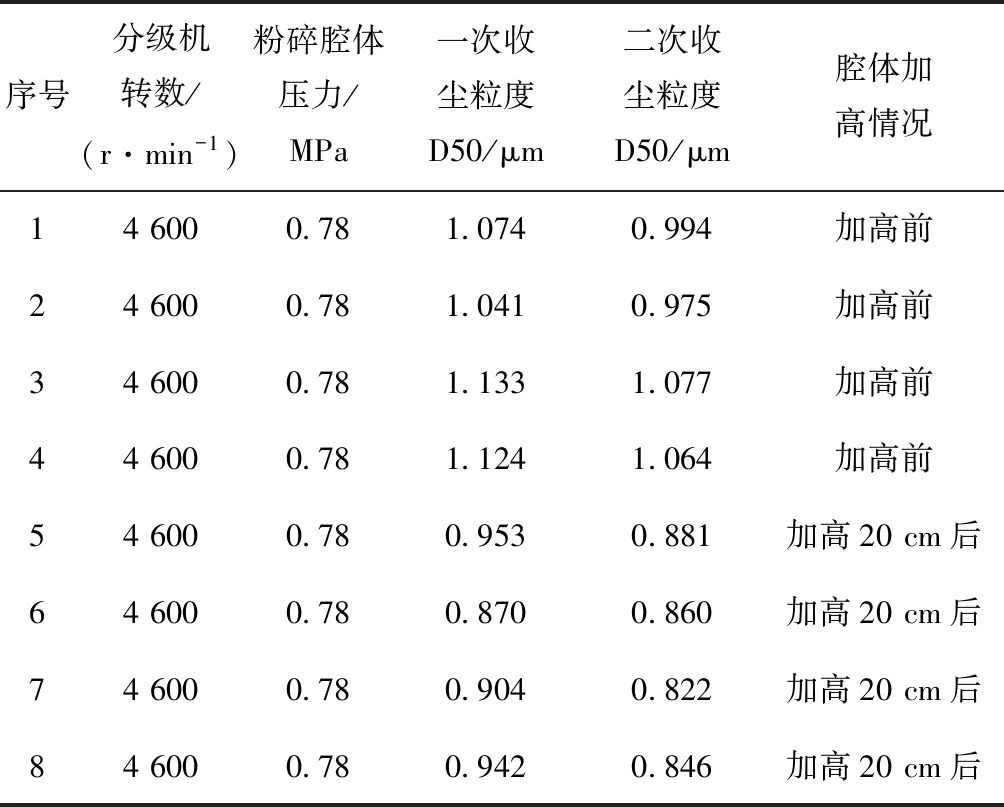

腔体高度对二硫化钼粉粉碎粒度的影响试验结果见表2。

表2 腔体加高前后对超细粉粒度的影响

在粉碎过程中粗细混合粉在负压气流带动下通过粉碎腔顶部的涡轮分级机,细粉强制通过分级机,并由旋风收集器及布袋除尘器捕集,粗粉受重力以及高速旋转的分级装置产生的离心力甩向四壁并沉降返回粉碎腔继续粉碎。由于受重力的影响所以提高粉碎腔体的高度必然会降低产品的粒度。由表2数据可见,加高腔体后能减小物料粉碎粒度,使物料粒度D50由1.1 μm降低至0.9 μm左右。

5.3 分级机转速对二硫化钼粉粒度影响

更换分级机及配套的高速电机,将QL400粉碎机原有5 000 r/min的电机更换为8 000 r/min的电机。考虑到高速转速下对分级机磨损的影响,将陶瓷分级机更换为合金钢分级机。通过提高分级机转速,将粒径极小的物料分离出来,实现超细粉碎的目的。在粉碎机喷嘴为7 mm,粉碎机腔体增高20 cm的情况下进行试验。

5.3.1 试验原料

试验原料:除杂烘干及过筛后的二硫化钼。

5.3.2 检测仪器

粒度化验分析仪器:成都1177型激光粒度测试仪。

5.3.3 分级机转速对粒度影响的试验

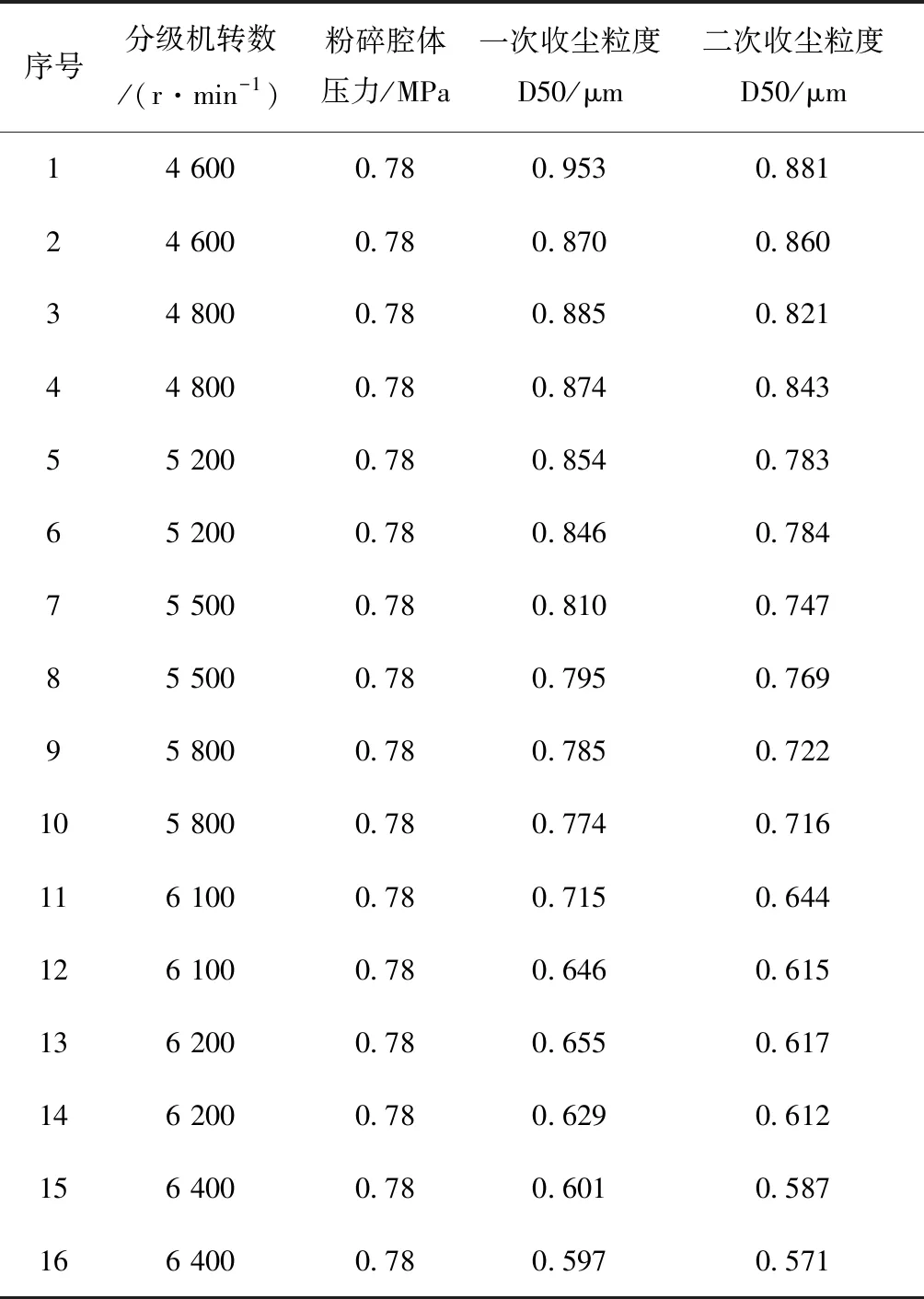

分级机转速对二硫化钼粉粒度影响试验结果见表3。

分级机的作用是进行粗细粉物料的分离,主要是通过分级机的转速来实现。转速越高分离出的物料粒度越小,粗粉因自身的重力返回粉碎室继续粉碎。从表3数据可以看出,分级机转速对超细粉粒度影响比较大,在粉碎气压0.78 MPa时,分级机转速为4 600~6 400 r/min,改造完成后的QL400粉碎机经过调试可满足的粉碎粒度D50区间为0.6~1.0 μm;当分级机转速为6 400 r/min时,物料粒度最小,D50可达0.6 μm。

表3 分级机转数对超细粉粒度的影响

为减小分级机电机磨损,工业生产时设定分级机最高转速不超过6 100 r/min。

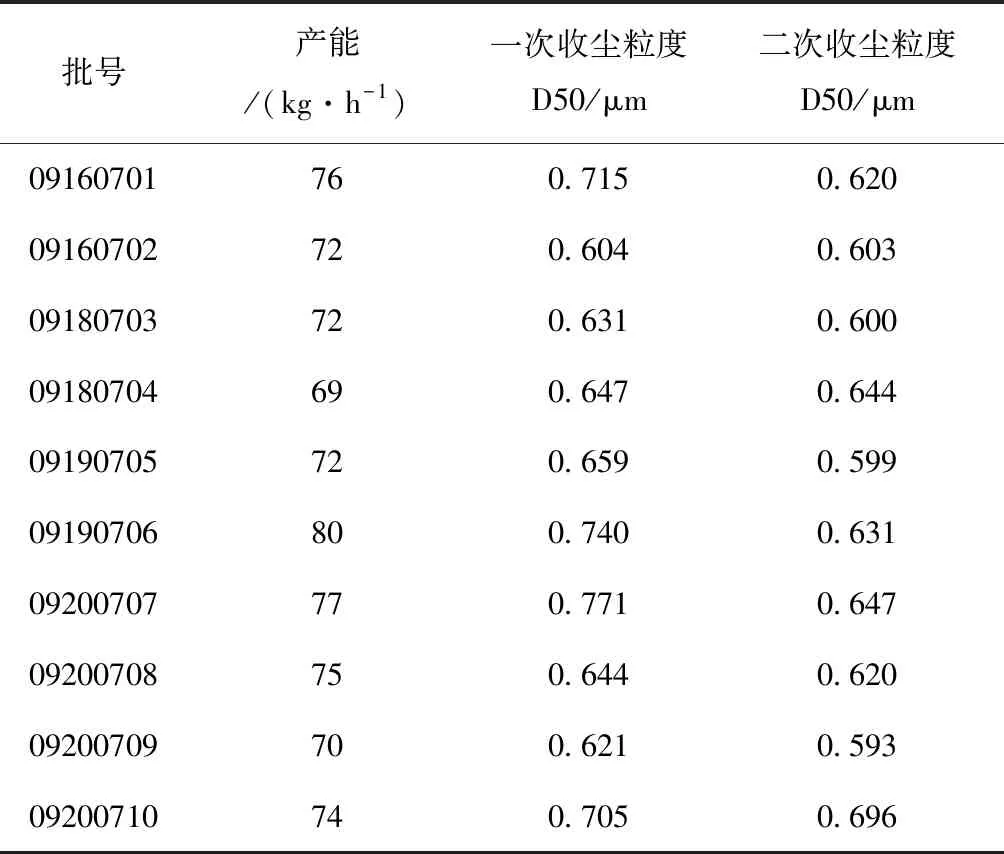

6 QL400粉碎机改造完成后的工业生产

利用改进后的QL400粉碎机进行了二硫化钼超细粉工业生产,主要参数设置为:粉碎气压0.78 MPa,分级机转速选择为6 100 r/min。详细生产数据见表4。

从表4数据可以看出,通过减小气流粉碎机QL400喷嘴、加高粉碎机腔体高度与提高分级机转速之后,可实现产品粒度D50<1.0 μm的目的;且一次收尘粒度D50为0.60~0.75 μm时粉碎机的产能约73.7 kg/h,产能及稳定性较好。

表4 改造后QL400粉碎机生产超细粉二硫化钼数据

7 结 论

通过对流化床气流粉碎机的喷嘴、腔体和分级机进行改进达到生产出超细二硫化钼粉的目的。

(1)将粉碎机喷嘴孔径由10 mm减小为7 mm,提高了粉碎时压缩空气的动能,使产品粒度D50由1.2 μm降低至1.1 μm左右。

(2)加高粉碎机腔体高度,增加物料上升高度,使产品粉碎粒度继续降低至D50 0.9 μm左右。

(3)最后更换转速更高的分级机,提高了产品粒度的分级效果,最终超细粉产品的粒度可达D50 0.7 μm左右。

(4)在粉碎气压一定时,分级机转速是影响粉碎粒度最重要的因素。建议在确保安全及保护设备性能的前提下,优先调整分级机转速进行超细二硫化钼粉的生产。

总之该方法简单可行,产品质量不受影响。改造费用较低,自动控制柜、收尘系统及空压冷冻系统均可沿用原设备,产能较好,改造后的设备易于维护。此方法还可用于其他超细物料的粉碎。且改造后的粉碎机不仅可以生产D50≤1.0 μm的超细二硫化钼粉,同时可兼顾D50>1.0 μm产品的生产。