基于RS485通讯计量数据监测系统的开发探析

2021-06-30张涵

张涵

(大庆油田信息技术公司,黑龙江 大庆 163000)

随着自动化技术的发展,油田生产中使用的计量仪表种类、数量越来越多,这对计量数据远程采集准确的要求也就越来越高,目前油田油、气、水、电各类计量仪表一般采用的是4~20mA输出信号(部分原油质量流量计采用的为RS485信号),由于此类信号存在传输误差,而累计流量数值是由PLC系统累加运算得到,所以累加值误差也会逐渐增大,导致系统显示累计流量数据不准确。以某采油厂葡A联合站污水岗去葡B注水站水流量计数据采集为例,现场采集累计流量为1944000m3,测控系统远程监测数据为1782000m3,误差较大,需由岗位员工现场录取数据,为解决该问题,应用RS485通讯与S7-300PLC功能开发技术,构建计量数据精确监测系统,实现油、气、水、电各类计量数据的远程精准监测。

1 计量数据精确监测系统总体设计

1.1 计量数据精确监测系统硬件设计

计量数据精确监测系统硬件主要由电流信号-RS485信号转换模块、下位机PLC与上位机工控机三部分组成。

电流信号-RS485信号转换模块用于现场仪表的信号转换,将仪表输出的4~20mA的模拟量信号转换为RS485通讯。

下位机硬件主要是分为CPU、以太网卡模块、电源模块、I/O功能模块、CP341模块等5部分,用于采集运算、分析处理转换后的RS485信号。

上位机硬件主要分为工控机与液晶显示器2部分,用于远程显示监测计量仪表的各类数据。

1.2 计量数据精确监测系统软件设计

计量数据精确监测系统软件主要使用下位机STEP7编程软件与上位机WinCC编程软件进行功能程序开发、数据变量点链接通讯。用于实现计量仪表各项数据的远程集中、实时精确的采集监控。

(1)下位机软件程序开发。

①硬件环境组态。应用西门子S7-300功能开发STEP7V5.5软件,根据现场原有测控系统的实际模块数量与安装位置进行硬件组态,并在硬件组件中加入了用于采集传输RS485类信号的CP343-1模块。在模块的属性参数设置(protocol设置)中选在ASCII通讯协议,并按照现场计量仪表本身的通讯波特率、数据位、停止位及奇偶校验方式等数据进行参数设置,并在通讯方式界面内选择RS485通讯,搭建现场计量仪表与测控系统RS48通讯回路,并按照RS485硬件驱动方式完成现场硬件接线,完成CP343通讯方式的硬件环境组态。

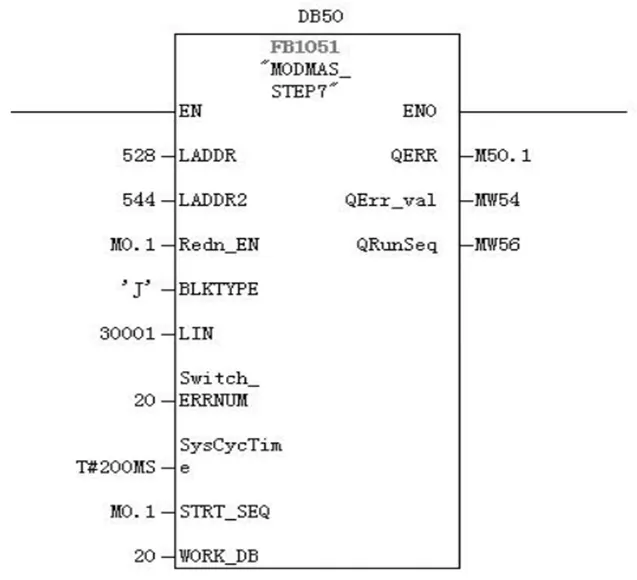

②软件程序开发。在测控系统原程序内的OB1主程序中,增加调用计量仪表发出的RS4858信号采集程序语句FB1051功能块(如图1、图2),并根据模块指令说明与硬件组态中给CP343分配的I/O地址完成程序块语句编写,实现现场计量仪表RS485信号的实时采集。

图1 OB1内调用FB1051功能块

图2 FB1051功能块编程指令说明

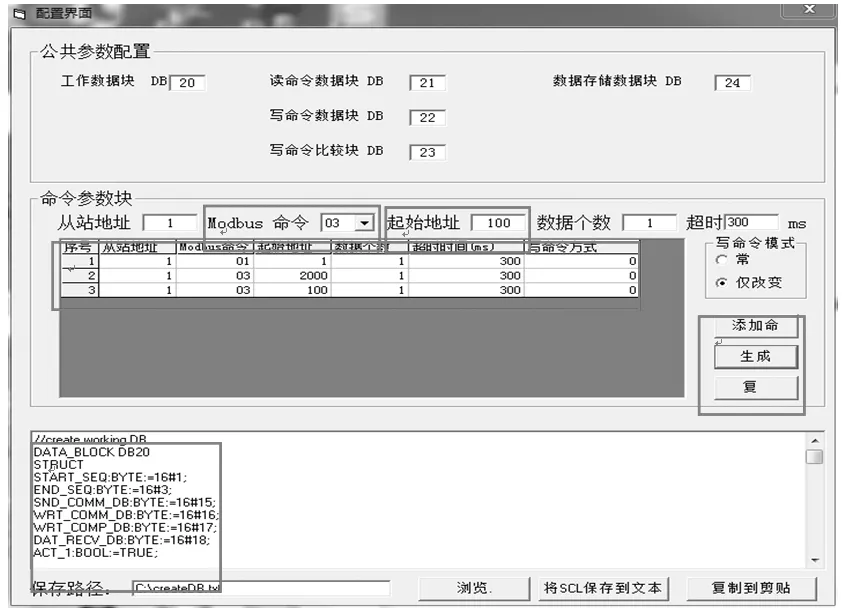

(2)采集计量仪表数据(如图3)。为了实现程序编写的简捷化,应用了基于VB开发的ASC_MOD_STEP7_config软件,这个软件可以更加简捷地完成RS485类信号的地址录入、数据存储分布和多点数据命令同步生成,只需根据计量仪表自身的固定数据地址设置、添加含水率、温度、累计流量、瞬时流量等实时采集数据的起始地址,点击生成命令自动生成SCL文件。

图3 应用ASC_MOD_STEP7_config软件设置计量仪表通讯数据

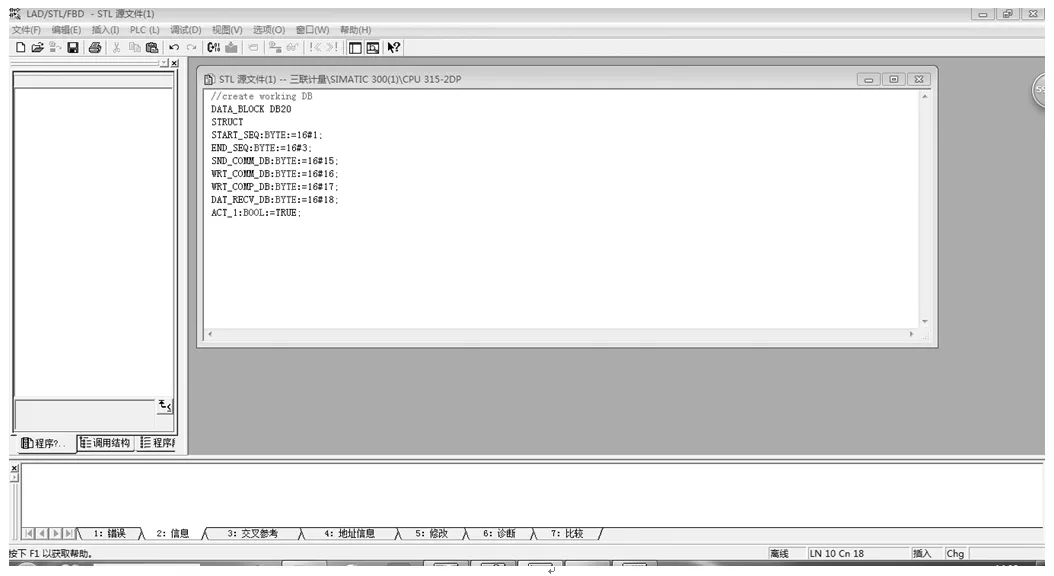

将软件生成的RS485通讯STL文件安装加载至STEP7源文件中,即可实现该型号计量仪表RS485数据的实时采集与数据转换运算等功能,直接采集传输计量仪表自身计量的累计数值(油、气、水、电等底数),避免了测控系统累加瞬时值带来的误差(如图4)。

图4 计量仪表通讯数据STL源文件加载

以一台口径DN100mm的电磁流量计为例,瞬时流量量程范围为0~300m3/h,若采用4~20mA电流信号传输瞬时数据,1mA的信号误差造成的瞬时流量误差为18.75m3/h,日累计液量的误差则达到了450m3,而采用了RS485通讯方式后,不再应用瞬时流量累加的方式得出累计液量,而是直接采集计量仪表内的累计液量数据,实现了计量仪表各项数据的远程精确监测。

2 技术优势

(1)可实现油、气、水、电、温度、压力各类计量仪表温度、压力、瞬时流量、累计流量等各项计量数据及累加数据的直接采集,改变原有的瞬时量累加计算得出累积量的采集原理,保证累计量数据的远程精确采集。

(2)当测控系统I/O功能模块发生故障时,在停运的时间段内不会发生累积数据丢失问题,测控系统恢复运行后仍可采集计量仪表的累计数值。

3 结语

(1)基于RS485通讯的计量数据精确监测系统,可以实现各类计量数据的远程精确采集,避免瞬时数据累加误差对累积值数据的影响,提高数据累积值采集的准确性与可靠性。

(2)基于RS485通讯的计量数据精确监测系统,有效解决了因测控系统内数据计算累积误差造成的远程数据与现场仪表数据不符、远程监测计量数据误差大的问题,实现了计量仪表数据的远程精确监测,提高了计量数据的精确采集效率,降低了岗位员工的劳动强度,保障站库计量交接平稳正常运行。