基于电磁搭扣搭接机构的分析与研究

2021-06-30丁凡姚春良毛立明

丁凡,姚春良,毛立明

(宁波生久柜锁有限公司,浙江 宁波 315423)

搭扣联接作为一种快速便捷的联接方式,可以利用机构元件较大的弹性变形进行锁紧,便于装配。装配后机构的形变可以得到部分恢复,产生较小的应力和变形。这种联接配合的搭接强度来自于机械搭接机构及其摩擦力,能够保证搭接机构的拔脱力远大于扣入力,被广泛应用于各种电子设备,车辆的箱盖,自动售贩机、物流柜、储物柜、信报箱、寄存柜、文件柜、电表箱、衣柜、手机柜、鞋柜等集中控制箱柜。广泛应用于学校、小区物流、酒店、工厂、洗浴中心、部队、银行、超市等场所。搭扣的形式多样,因使用场景不同,赋能不同。目前,搭扣联接因加工简易、装配方便,广泛应用于临时性和永久性的联接,在塑料制品中应用较为广泛。本文首先回顾了目前搭扣机构的应用案例,分析现有电磁搭扣锁搭接机构的设计缺陷,其次,以搭接位置的特征参数为突破口,对搭扣的材质工艺和搭接位置参数进行优化分析,进一步提高电子搭扣锁的承载强度和稳定性。

1 文献回顾与问题分析

1.1 文献回顾

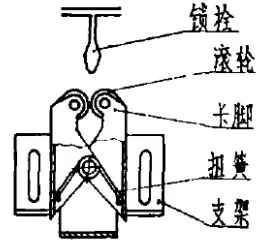

文献[1]介绍了塑料制品中常用的搭扣联接的基本类型:悬臂形搭扣联接,球形搭扣联接,空心圆柱形搭扣联接,插扣联接,钩环联接等。其中对悬臂形搭扣进行建模(如图1所示),并对搭扣联接设计的合理性和精确度进行理论分析,科学地计算出了弹性部件的弹性比K=FS/h(FS-弹性力,h凸起高度)、弯曲应力、应变及凸起高度值,为搭扣联接的强度提供了理论依据使结构设计更合理,更具实用性。如箱包上的拉链联接,小型半导体的夹扣联接,导线困扎用的棘齿、锯齿、球珠联接结构,聚烯烃类塑料盒上的合页联接等。材料选用在弹性范围内具有合适的弹性模量和较大应变的塑料为宜,例如,聚碳酸酯、高抗冲聚苯乙烯、ABS、尼龙、硬聚氯乙烯等。这些塑料成型收缩率小,容易控制凸起的制造精度。

图1 悬臂形搭扣

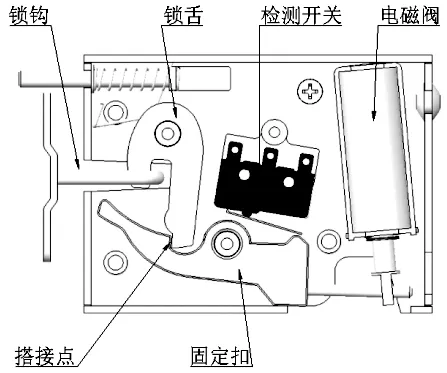

文献[2]从快速锁闭机构的应用方面,介绍了推拉式快锁机构、弹性夹式快锁机构、搭扣锁等机构。在推拉式快锁机构中,滚轮碰锁机构巧妙地利用了门体开关动作,将钢栓插入滚轮摆杆机构中,如图2所示,支架、滚轮、卡脚、扭簧安装在机柜上,钢栓装于机门上。当把机门推向机柜时,钢栓推开带滚轮的卡脚机构,在扭簧的作用下两滚轮将钢栓颈部夹紧实现机门锁闭。这种机构类似现在储物柜的搭扣锁原理,运用开关门的运动实现锁闭。

图2 滚珠碰锁机构

文献[3]介绍了搭扣固定联接中,因为产品尺寸工艺问题导致联接缝隙大,无法实现良好密封效果。设计了一种压边模具,采用低成本的方式成功地实现了搭扣压边锁紧。文献[4]介绍了机械锁/搭扣配合用的Elastocon TPE技术公司新推出硬质TPE系列Elastocon 9050,邵氏D硬度50。在低温天气情况下,该材料具良好的抗冲击性,阻燃性能可通过ULV0级。文献[5]介绍了德国慕尼黑工业大学研究人员开发出一种弹簧钢金属搭扣——Metaklett。弹簧钢兼具高柔韧性和高强度等特点,是制作这种金属搭扣的理想材料。研究人员通过三维建模,优化金属搭扣各单元间的联锁性能。制得的金属搭扣具有较好的耐化学腐蚀性,能够在800摄氏度的高温下承受每平方米35吨重的拉力。垂直作用在金属搭扣表面的外力可以达到每平方米7吨重。

文献[6]分析了摄像机球芯和机壳搭扣联接机构的缺陷,针对机构的薄弱点进行结构改进和材质优化,提升了搭接机构的抗疲劳强度和抗震效果。文献[7]介绍了一种全自动四连杆搭扣机构,实现了自动打包、转箱的操作,降低了操作工的劳动强度,提高了打包效率。

1.2 问题分析

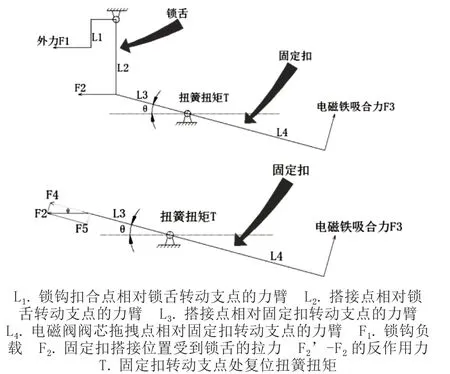

目前,控制柜上用的电子搭扣锁(如图3所示)主要存在以下问题:

图3 控制柜电子搭扣锁控系统

(1)锁扣实际承载力较小,最大只能承重20kg;

(2)锁具使用过程中不稳定,出现实际承载只有50%最大载荷时,搭扣机构无法解锁的现象;

(3)搭扣机构采用冲压工艺,易变形。搭接位置精度难以控制,严重影响搭接强度以及摆杆位置精度,在门体虚掩的情况下,错误输出锁具状态;

(4)搭扣锁结构和控制复杂,锁具的稳定性和可靠性不高。

2 电子搭扣锁搭接机构优化设计

针对目前电子搭扣锁存在的问题,首先,考虑采用电磁阀代替电机驱动。因为电机驱动搭扣机构,电机转动状态及机构开关位置均需要检测输出,控制复杂。同时,连杆机构的特点导致监测点的精度很难控制。用电磁阀驱动,控制逻辑简单,锁具可靠性较高。原设计的电子搭扣锁(如图4所示),锁舌和固定扣采用SUS304板材冲压工艺成型,搭接点与锁舌的转动支点在竖直方向上共线,搭接接触是直边,锁舌和固定扣的转动支点处均放有复位扭簧。

图4 原设计的电子搭扣锁

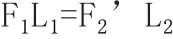

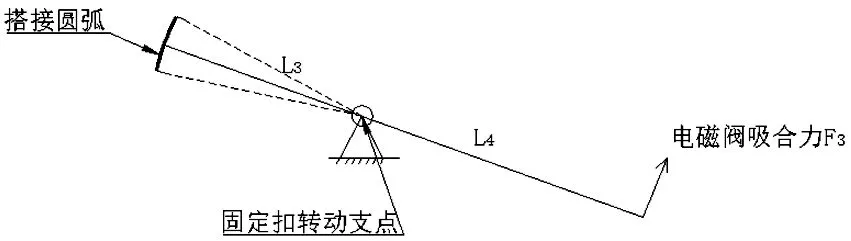

对搭扣机构建模分析,如图5所示。

图5 搭扣机构数学模型

搭扣锁锁闭状态下,锁舌和固定扣处于平衡状态,满足下列条件,将搭接点特征进行优化,根据搭扣机构的运动轨迹将原有的直边更改为:以固定扣转动支点为圆心的一段圆弧。

F2沿圆弧中点法线和切线方向上的分力为F4,F5;

F4=F2cosθ,F5=F2sinθ;

确保搭接点不自动脱扣,以及电磁阀阀芯驱动能够实现搭接位置解锁,需满足:u为搭接点接触摩擦系数,不锈钢板材(图6)切口刃摩擦较大,取0.3。F3L4+F5L3≥T+uF4L3(2)原设计的方案中,θ=0°,但由(1)式中,因为锁钩负载F1较大,T很小,F5L3≤uF4L3,得到θ≥16.7°。

图6 不锈钢冲压板材与mimo工艺搭接面对比

对固定扣的形状特征进行优化,根据上述分析以及机构布局尺寸,搭接接触面做圆弧处理(如图7所示),测得θ≈25°,满足要求。同时考虑电磁阀功耗,保证较小的吸合力能够解锁搭扣,将锁舌和固定扣的工艺优化为mimo成型工艺,接触点的摩擦系数约为0.15,u越小,同样大小的吸合力可以解锁较大负载。

图7 搭接位置圆弧处理

门体防虚掩优化:原设计的固定扣的检测开关触发点距离位置开关弹片太近,导致锁钩推压锁舌过程中,锁舌没有完全到位,位置开关已被触发,出现状态误报。将固定扣的开关触发点进行调整,保证锁舌和固定扣完全锁闭状态下,开关被触发,保证了锁具状态输出的精确度。优化后的电子搭扣锁如图8所示。

图8 机构优化后的电子搭扣锁

3 讨论

从第2章的搭接机构设计优化来看,要实现低功耗电磁阀吸合力实现开锁,必须注意以下两点:

(1)对于锁舌和固定扣的成型工艺控制,确保搭接点位置接触面的形状位置精度和粗糙度,经反复验证,接触面表面粗糙度Ra控制在3.2μm。

(2)固定扣的复位扭簧的扭矩选择:根据常用的振动标准:X,Y,Z方向上1.1G的加速度振动,保证锁闭状态下搭接处不脱扣,放置在支点处的复位扭簧在搭接点处产生自锁力F自锁≥m锁体×a加速度。

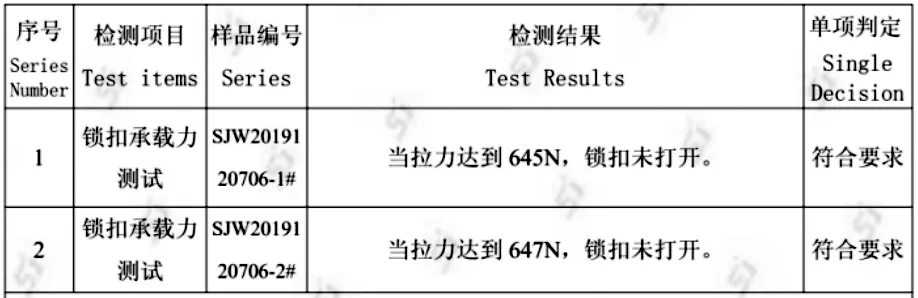

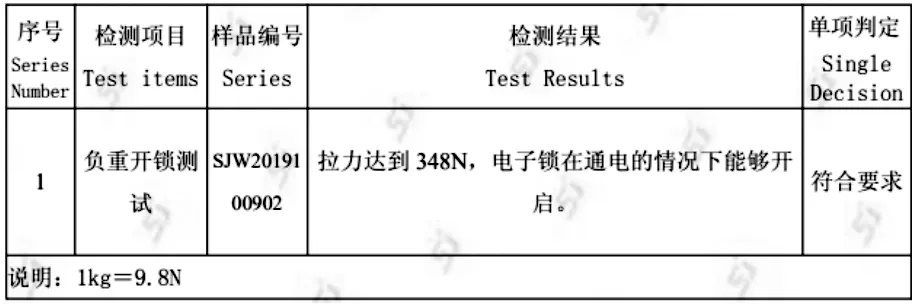

4 搭接强度和振动验证

对优化后的电子搭扣锁进行承载力测试,将试样安装在治具上,如图9所示,用电子万能拉压力机对试样施加向下600N左右的拉力,经测试锁钩承载力达到647N,如表1,远大于原来的200N。同时,对试样进行开关锁寿命测试,开关次数30000次,可靠性明显提高。优化的电子搭扣锁在负载348N作用下,通电能够正常开锁。测试数据如表2。5 结语

图9 搭扣锁锁钩承载力测试

表1 搭扣锁承载力测试数据

表2 搭扣锁负载通电测试数据

(1)通过对电子搭扣智能锁搭接机构的理论建模分析,对搭接接触点的位置参数进行优化设计,结合机构成型工艺的优化,较好地解决了用户使用过程中因机构卡死无法开锁的难题,大大提高了锁具的可靠性和稳定性,同时,避免了电磁阀功耗过高失效的问题。

(2)通过对机构的建模优化,解决了锁具状态监测的准确性,解决了因门体虚掩出现状态误报的缺陷。