循环流化床锅炉水冷壁管的磨损分析及处理措施研究

2021-06-30马飞

马飞

(中铝矿业有限公司热电厂,河南 郑州 450041)

1 主要参数及整体布置

中铝矿业有限公司热电厂有2台410t/h高温高压循环流化床燃煤锅炉。过热蒸汽压力9.81MPa,主蒸汽温度540℃,单汽包自然循环、全钢架支吊结构。由燃烧室、高温绝热分离器、自平衡分路回料阀和尾部对流烟道组成。

2 磨损的主要危害

由于循环流化床锅炉内部固体物料的浓度、粒径均比煤粉炉要大得多,对炉内受热面磨损严重,轻者会导致局部受热不均匀,使热应力发生变化,严重者还可能造成爆管(受热面泄露),最终导致锅炉非计划停车,严重影响锅炉的安全稳定运行和全厂的经济效益。

3 磨损机理及主要存在问题

在循环流化床锅炉运行过程中,在一次流化风量的作用下,炉膛内部的中心区域,一次流化风速很高,物料颗粒团随着气流向上运动,而在炉膛水冷壁面附近,流化风速相对炉膛中心区域偏低,物料颗粒也就向流化风速较低的炉膛水冷壁面方向滑移聚集,并沿着炉膛水冷壁面向下流动,就形成了所谓的“贴壁流”,这就是循环流化床锅炉典型的“环-核”空气动力学结构。炉膛内部气固两相流之间的滑移速度是非常大的,因此,炉膛下部密相区的磨损速率要远远高于上部稀相区。

炉膛壁面的磨损主要与回料过程有关,当炉膛壁面平滑垂直时,其磨损程度相对较轻,一般只发生低应力滑动擦伤磨损。而危害最大的是较严重的局部磨损,主要是由床料回流造成的磨损,这往往也是造成炉膛爆管非计划停车的主要原因。

针对循环流化床锅炉的运行特性,研究表明,锅炉受热面的磨损存在着以下关系:

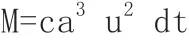

式中,M为锅炉受热面管壁表面的磨损量(g/m2);C为比例常数,代表灰颗粒的磨损特性与燃煤煤种有关;a为炉内飞灰颗粒的流速(m/s);u为炉内飞灰与受热面的撞击率;d为烟气中的飞灰质量浓度(g/m3);t为时间(h)。

从上式中可以看出,锅炉受热面的磨损程度与炉内飞灰颗粒的流速的三次方成正比,与炉内飞灰与受热面的撞击率的平方成正比,与烟气中的飞灰质量浓度成正比。

4 主要磨损部位

我厂锅炉水冷壁磨损最严重的部位是炉膛下部水冷壁与耐火浇注料交界处、一些不规则管壁以及炉膛四角区域,这些不规则管壁包括炉膛穿墙管、管壁上的焊缝以及管壁减薄后的堆焊处。另外,还有炉膛开孔处的不规则弯管等。

炉膛水冷壁磨损主要集中在以下六个区域:(1)炉膛出口两侧墙管壁切向的冲刷磨损。(2)炉膛中、下部四角区域管壁的冲刷磨损。(3)炉膛下部密相区浇注料与水冷壁管过渡区的冲刷、撞击磨损。(4)水冷壁管对接焊缝处的冲刷磨损。(5)不规则区域(如穿墙管、热电偶、看火孔、浇注料凸台、炉膛开孔处弯管以及屏、壁变形处等)的管壁冲刷、撞击磨损。(6)密相区浇注料处易磨损的区域(如落煤口、返料口、二次风口)。

针对以上磨损部位,我们采用了有针对性的防磨措施。

5 防磨措施

根据循环流化床锅炉的炉内物料循环方式以及循环特性,炉膛中心的物料上升速度较快,接触四周膜式水冷壁的物料流速较慢,且沿着壁面向下流动,形成“贴壁流”,也就是上升中心流与下降环,为了充分减少磨损,我厂针对炉内不同区域,经过多次改造,陆续采用不同的防磨方式。目前,拥有多阶式防磨梁、防磨格栅、水冷壁喷涂、水冷壁熔敷等多种防磨措施。

我厂根据炉膛内部不同部位的磨损程度,并结合不同防磨措施的不同优势,有针对性地采用不同的防磨措施。

(1)在炉膛密相区往上,分别间隔500mm、600mm、1150mm、900mm,以及炉膛出口往下1000mm的位置设置了五道防磨梁,以降低贴壁流的流速,来降低磨损。

(2)在四道梁往上磨损比较严重的部位分两次进行了水冷壁熔敷防磨,一共熔了9000mm。

(3)由于前墙1~4道梁之间“八字胡”现象比较严重,2018年8月,打掉前墙四道梁,采用格栅防磨措施,共设置8排横向格栅、14列竖向格栅,“八字胡”现象得到明显改善。

(4)对于顶棚磨损,以及水冷屏磨损较严重的东第一根、西第一根,我们采用水冷壁喷涂方式防磨。

(5)在每次停炉时,我们都会对水冷壁、屏进行测厚,对于低于3.5mm的管子进行换管处理,对于高于3.5mm低于4.0mm的管子以及偏磨比较严重的部位进行喷涂。整个炉膛的防磨方式以及分布如图1所示。

图1

6 运行调整对受热面磨损的影响

在锅炉运行中,入炉煤颗粒度要严格按照规定进行配比,当粗颗粒较多时,炉内循环物料较少,较粗的床料颗粒将悬浮在燃烧室下部,这样就造成炉膛密相区燃烧份额过大,床温就难以控制,严重者还有可能造成炉膛结焦,运行中为了避免结焦,运行人员就会减少给煤量、增加一次流化风量,这样一来,就会造成锅炉不容易带负荷,达不到设计蒸发量。随着一次流化风量的增加,会造成烟气量增加,从而引风机负荷增加,排烟温度、飞灰浓度也会随之增加。另外,由于锅炉运行总风量的增大,对流受热面的烟气流速也会随之上升,烟气携带大颗粒床料将会急剧增加受热面的磨损,形成恶性循环。

当入炉煤细颗粒较多时,床层不容易建立,这样一来,密相区床温就不容易维持,即便是密相区的燃烧温度维持住了,较细的床料颗粒也将会被扬析,这样尾部烟道受热面的磨损也就加大了,并且烟道出口粉尘排放量也会超标。

因此,除了以上所做的防磨措施外,我们又从运行调整上进一步控制磨损。

(1)通过提高旋风分离器分离效率、增加返料量来控制床温,从而降低一次风量。

(2)控制炉膛负压,降低烟气流速。

(3)控制入炉煤及床料颗粒度,降低磨损。

(4)提高布风板阻力,使床料流化更均匀。

7 防磨效果检测

根据生产以及设备运行状况,我厂每年每台锅炉计划检修两次,每次停炉时,都会组织防磨防爆小组成员进入炉膛进行水冷壁、屏测厚检查,近4年来,锅炉运行周期、爆管次数、停炉换管根数统计如图2所示。

图2

从图2可以看出,做完防磨措施后,效果还是很明显的,2019年的平均运行周期比2016年提高了40天,另外,全年爆管次数以及换管量也都有所降低。