试论工队组织生产与一体化维修

——以中国神池南工务维修组织模式为例

2021-06-30杜功李飞飞

杜功 李飞飞

朔黄铁路发展有限责任公司,中国·山西 原平 034100

1 引言

目前,朔黄重载铁路设备运管维面临新形势,日均输送两万吨列车38列,日均通过总重达100万吨,运量日益攀升,列车密度常年居高,轨道设备承受的冲击荷载在逐年递增,线路与道岔的维修周期逐年缩短。

日常维修方面,自管员工配备不足,业务外包单位人员业务素质能力不够。每个作业组日常维修、配合施工常常是1~2名自管员工带几名业务外包员工,难以组织较大的维修。维修计划由作业组编制,不能根据设备的整体状态,合理配置生产用工及作业任务,也不能兼顾各类施工,导致计划制定及落实流于形式。现场设备病害的发现及处理,往往靠个人主观经验,只是处理单项病害,未深入思考病害的发展过程及产生其他病害的连带关系,不能深度挖掘“病根”,作业时走捷径,缺乏科学检查、科学分析、合理修理的环节。对管内设备整体状态掌握不清,周期性设备养护工作没有科学合理的规划,导致设备养护维修周期缩短,忙于应付超限、伤损等临时补修工作,陷入以换代养,忙于应急的恶性循环模式。

维修作业完成以后,维修组自行组织验收。不能客观地评验作业质量,一些设备问题未实际解决。作业组考核多以主观印象考核为主,不能客观公正的评价职工的日常表现,长此以往,员工个人工作形象相对固化,最终无法有效调动员工工作的积极性、主动性、创造性。

针对目前维修出现的问题,应通过优化组织、明确职责、梳理流程,达到检修分开、单元管理、设计维修、精细作业,推行工队组织维修,实现工队掌握设备状态、编制生产计划、指挥现场作业、组织验收考核的组织模式。

在推进工队组织生产模式的同时,深化区域性综合维修一体化改革,实行各专业共用天窗、联合作业的维修模式,强化专业结合部管理,提高天窗利用率和作业效率,实现专业融合、统筹规划、科学合理的制定综合检修计划,安全、高效、有计划地推进设备检修[1]。

2 工队组织生产

2.1 基本定义

工队组织生产是一种集约化的生产组织模式,根据检修分开、检重于修、严检慎修的维修思路,打破作业组职责、管界的划分,工队直接负责设备管理和维修组织工作,工队管理人员全过程组织检查、分析、计划、执行、验收、考核,推行设备单元管理,“一拖三”包保,科学编制维修计划,严格落实标准化作业,狠抓验收考核,充分调动员工生产积极性,有计划、有周期的集中综合修理和保养设备。

2.2 流程及管理职责

2.2.1 工队组织生产流程

神池南工队组织生产流程如图1所示。

图1 工队组织生产流程图

梳理工队组织生产流程,以各类数据为依据,进行综合分析,形成周密计划,落实到日常生产中,执行发现问题、处理问题、消记问题闭环管理,并严肃验收、考核。

2.2.2 维修组织管理职责分工

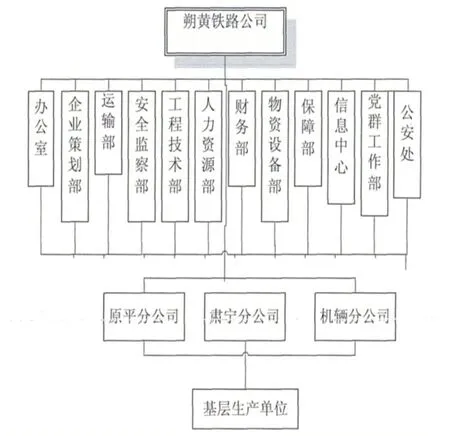

如图2所示,朔黄铁路公司机关是公司管理的核心,是公司管理的决策层,重点是战略管理、经营管理,对分公司进行政策导向和监控。分公司是基层管理的中心,重点是按计划组织运输生产,保障管辖区内设施设备安全运行。在分公司的设置上,公司依据业务协作的紧密度,组建负责线路、车站、供电等设备维护、运行的分公司。分公司下设业务单元(即工队),重点计划生产任务由基层工队落实完成。

图2 维修组织管理职责分工

如图3所示,旧的维修组织模式实行“工队两级管理”,由工队长统筹规划,将生产任务安排至工队管理层,再由管理层按照任务类型下发给作业组,作业组根据上级指示,安排具体的生产任务,管理人员不能全过程参与设备检查及维修,由维修组落实生产任务及质量验收[2]。

如图3所示,新的维修组织模式实行“工队单级管理”,由工队队长统一指挥安全生产,技术主管负责设备检查管理,副队长负责组织具体生产,管理人员全过程参与设备检查及维修。工队下设设备检查组、设备维修组,其余人员按照职责分别负责各自流程板块。设备维修组分为三组,每个组设1名组长级别的负责人,并按照“一拖三”模式将设备进行全员包保划分,组织日常病害工作量调查、标准化作业落实和作业质量回检。

图3 旧和新的维修组织模式

2.3 维修组织模式

2.3.1 统一思想

树立“工队就是生产组织中心”的理念,推行“分公司、工队两级管理,作业组为执行层”的改革思路,工队直接负责设备管理和维修组织工作,工队管理人员常态化参与生产过程的组织,全过程参与检查、分析、计划、执行、验收、考核等每个环节。

2.3.2 实行单元管理、等级管理

单元管理是将线路、道岔按照特定规则划分成单元(线路按照200m一个单元,道岔按照每组一个单元)。做好单元划分之后,将各类问题隐患收集分析后录入每个单元管理台账,并根据扣分标准计分,台账计分达到一定数值自动标记红色,每月将红色单元选择性列入次月设备保养计划,由设备维修组处理各类问题隐患,完成设备维修保养任务。

同时,根据设备特点,从作业安全风险、径路的通过频次、设备状态的变化速度及设备维修工作量的投入等方面,对各设备单元划定天窗点和非天窗点作业范围,并划分A、B、C三个设备等级[3]。

2.3.3 加强检查,科学分析数据

加强数据检查、分析队伍建设,成立独立检测监控室,由工队技术主管牵头,明确工位分工,细化数据检查与分析工作流程。扩大设备检查数据的范围,分为综合周期性动静态检查数据和综合巡视检查数据两大版块。突出数据的分析与应用,工队每月组织召开月度安全生产例会,充分利用数据分析的成果,加强月度维修计划的依据性、准确性,从计划维修、临时补修、日常工作、配合施工作业四个方面制定月度维修计划。

2.3.4 落实维修设计

根据月度维修计划、结合临时补修工作,进行专项工作量调查、现场画撬等工作,形成单元管理现场工作量调查表并制定维修工作票,规范生产组织实施,根据工作量调查情况,合理安排人员、料具、辨识作业风险,提高作业效率。加强现场作业控制与质量回检。重点推进专项修,精细修,与状态修理互为补充,综合提升设备质量。成立专业修、精准修小组。

2.3.5 严肃验收考核

将月度设备考核验收与绩效考核相结合,明确综合检测车TQI值验收、单元保养验收、设备检查完成情况等考核标准,与安全考核等互充,将设备验收组织管理、一拖三考核评价纳入考核办法。细化各岗位验收及考核内容,从道岔验收、综合检测车TQI验收、单元保养验收、超限完成、工作量调查完成等多方面细化班组长及“一拖三”骨干考核[4]。

3 综合维修一体化

3.1 定义

综合维修一体化本着“安全优质、集约高效、规范精益、合力共为”的原则,从统一思想、统一组织机构、统一维修计划、统一作业组织、统一巡视检查、统一防护体系六个方面,通过综合维修,专业融合、统筹规划、科学合理的制定综合检修计划,安全、高效、有计划地推进设备检修,实行各专业共用天窗,联合作业的一体化综合维修模式,强化各专业结合部管理,提高天窗资源利用率和维修作业效率。

3.2 组织方式

3.2.1 虚化设备管界

以车站管界为限,根据专业特点,优化生产组织架构,兼并工务、电务、供电三个专业设备管界,将各专业设备交叉管界统一为相同管界,确保车站内各专业设备管辖范围保持基本一致,实现设备管辖范围、作业区域基本一致,为联合作业创造条件。

3.2.2 共同编制生产计划

由车站组织各专业联合编制次月、次周各类维修计划。合理提报天窗计划,各专业均可安排维修作业,联合维修、联合检测,提高各专业天窗利用率。

3.2.3 优化生产组织

以车站为主体,各工队为维修单元,负责每月、每周牵头联合制定作业计划,各专业结合部设备联合检查、联合作业、联合验收,作业结束后,各专业对作业质量共同回检、验收。

3.2.4 联合应急抢修

各专业实行联合值班,共享应急抢险机具,发生设备故障等时,统一调度和共享交通工具、应急材料、信息和防护体系等资源,组织跨专业、多工种联合演练,联合指挥、快速出动、快速处置,高效应对突发事件。

3.2.5 共用防护体系

由车站担当驻站防护员,不分专业设置驻站防护,建立群呼对讲机组群,对本站登记的各专业作业进行安全防护,工队维修作业现场防护员可以互通、互防,减少人力投入。

4 工队组织生产融入一体化维修

4.1 维修计划周密,兑现率高

通过工队组织生产,根据综合性数据制定周密的月度维修计划、周维修计划,由车站组织牵头,对维修计划进行合理优化,按照“施工不行车,行车不施工”的原则,重点设备纳入天窗修的规划,维修计划实行“年规划、月计划、周调整、日兑现”的计划管理模式,由车站组织各专业对计划进行分析、规划、整合,科学合理的制定神池南站综合维修计划。

4.2 维修组织安全、高效

工队管理人员直接指导生产,分为天窗点内综合维修,天窗点外保养、临时补修。点内维修由工队安排专职驻站联络员提前办理登记手续,车站联合各专业核对综合维修计划,并对各专业逐一下达准许作业的命令,极大提高了天窗时间利用率。

天窗点外上线作业前,由工队审核周维修计划,确定次日重点临时补修处所,次日由驻站联络员携带当日的《天窗点外维修作业计划表》在车站《行车设备检查登记簿》(维修)内登记,方可根据接发车情况通知现场作业时间段。维修负责人同车站确认开工命令,设置防护上道作业,保证现场作业安全。

4.3 一体化巡检范围更广、更全面

工队组织生产需加大巡检力度,扩大检查范围,一体化巡检采取各专业联合巡检模式,根据工队组织生产巡视、检查周期,共用驻站联络员及现场防护员的方式,可减少人力投入。巡检过程中,各专业可对结合部进行深入交流,形成科学合理的综合性数据指导生产,增强各专业协调、配合能力。

5 成效

5.1 提高了设备质量和作业效率

动静态检测数据趋好,综合检测车检测,Ⅲ级偏差下降66.6%,Ⅱ级偏差下降31.2%,Ⅰ级偏差下降29.9%,轨道设备质量整体明显好转。超标、超限数据环比下降22.7%。疲劳轨件更换速度加快,更换轨件数量环比增长40.8%,道床清筛施工推进速率也相应提高,完成线路清筛量环比增长6.9%。预警单元纳入次月保养数据明显减少,环比减少31.9%。

5.2 提升了设备监控和生产组织

通过落实工队直接组织生产和一体化维修,动静态设备不良能够被及时发现,且问题处所也能得到及时整修,形成了以静保动的良性循环。以检定修,根据病害情况、设备状态,准确分析深层次的设备问题,车站联合各专业提报周计划进行维修,延长养护维修周期,增强了设备安全储备。

5.3 增强了施工管理能力

大中修施工、综合维修盯控能力增强,施工质量与计划兑现率提高。车站统一组织腾空施工地点,工队组织细化单项施工盯控流程,现场盯控人员直接与工队管理人员对接,现场明确盯控重点,发现倾向性的问题能及时得以纠正。不仅施工质量得以保证,施工计划也能顺利兑现,保证设备状态综合提升。

5.4 实现了资源共享

综合维修一体化管理模式实现了人力、设备、天窗、生产设施等资源共享,改善了各专业独立作业的现状,有利于提高劳动效率和管理效率,有利于统筹利用专业力量解决各类问题,有利于消除各专业结合部问题,有利于提高应急处置能力,更好地适应了重在铁路设备维护需求。

6 结语

综上所述,将工队组织生产与综合维修一体化科学融合,能有效提升设备质量,提高作业效率,降低劳动成本,强化安全管控,成分发挥组织生产能力,增强技术管理,提高人员综合素养,必将为企业减少成本投入,增加经济效益。