运营铁路隧道衬砌施工冷缝缺陷综合整治技术

2021-06-30王芳张磊邸成

王 芳 张 磊 邸 成

(中铁二院工程集团有限责任公司,成都 610031)

随着我国高速铁路的快速发展,隧道病害问题日益突出。受施工条件和运营环境等因素的影响,一些隧道在投入运营后出现衬砌开裂、渗透水、背后空洞和钢筋腐蚀等病害,给列车运行带来安全隐患。针对不同的隧道病害,需根据成因采取对应的整治方案,同时应考虑施工周期、成本以及隧道净空等因素。套衬加固是目前整治高速铁路隧道病害的有效方案,国内外学者对套衬加固方案已进行了一定的研究,廖岳泰[1]从适用条件、施工难度、加固效果和经济效益等方面对轻轨套衬与挂网喷混凝土加固方案在运营公路隧道的整治方面进行了对比;王蓉蓉[2]对大连华昌变电站电缆隧道的病害成因进行分析,介绍了加设钢筋混凝土内衬的整治方案;赵学军[3]研究了钢拱架套衬补强技术在兰海高速新七道梁隧道衬砌加固中的应用效果;李俊儒[4]分析了保温钢波纹板套衬整治季冻区既有隧道冻害的效果;张麒龙[5]探讨了钢筋混凝土二次套衬在引入大秦工程盘道岭隧洞的应用;陈望祺[6]采用数值模拟方法分析了波纹钢板套衬解决隧道衬砌掉落病害的效果等。本文依托某运营铁路隧道冷缝病害整治案例,对钢筋混凝土套衬加固的方案设计及施工关键技术进行了研究,为今后类似隧道病害整治工程提供借鉴。

1 概况

1.1 工程概况

某运营铁路隧道为单洞双线隧道,设计速度 250 km/h,净空有效面积为92 m2。下伏岩层为寒武系清溪组下段(∈q1)砂岩夹页岩、炭质页岩,区内有1条区域性断层与隧道并行通过,为正断层,位于隧道右侧,倾向右侧,隧道在断层下盘通过,断层距隧道最近处位于进口端附近,进入洞身后渐渐远离,但受构造影响后,岩体较为破碎,完整性较差。整个隧道均以砂岩为主,为富水性中等地段,雨期最大涌水量为 40 000 m3/d。

1.2 病害类型及原因分析

运营期间隧道内某段衬砌发现2道冷缝,分别位于拱顶及边墙部分,缝内渗漏水现象严重且伴随水沟结晶堵塞,危及行车安全。冷缝的形成一般为施工过程中由于浇筑中断,前面浇筑混凝土已经初凝,但现场未采取相应的处理措施就进行后浇筑混凝土的灌筑,导致前后混凝土连接处出现一道软弱的结合面。广西地区降雨量丰富,4~10月均为雨季,该隧道位于富水砂岩地段,受构造影响,地下水沿薄弱环节施工缝及冷缝渗出。

该隧道以砂岩、页岩为主,非岩溶隧道,病害原因可能与隧道施工过程中的喷混凝土、二衬混凝土、外加剂等不完全反应物有关。混凝土是隧道结构的主要受压材料,冷缝对于混凝土本身的承载能力产生了负面的影响,对于结构的安全性和使用年限等也十分的不利,对运营安全造成较大隐患,尤其在地下水等不利因素耦合作用下,易产生掉块风险。

1.3 整治方案选择

考虑天窗时间的施工安全、锚杆的耐久性及对防水层的破坏,施工应避免大拆大建,故病害整治采用临时钢架加固+永久套衬补强的永临结合方案,同时增设排水措施。具体为不拆除原有衬砌劣化构件,而利用限界内富裕的工程技术作业空间再施作一层钢筋混凝土衬砌补强。采取套衬整治方案需要对病害段落围岩级别与设计判定一致性、二次衬砌混凝土强度、耐久性、抗渗性满足设计要求等基本条件进行确认。

2 病害整治方案与施工

2.1 限界核对

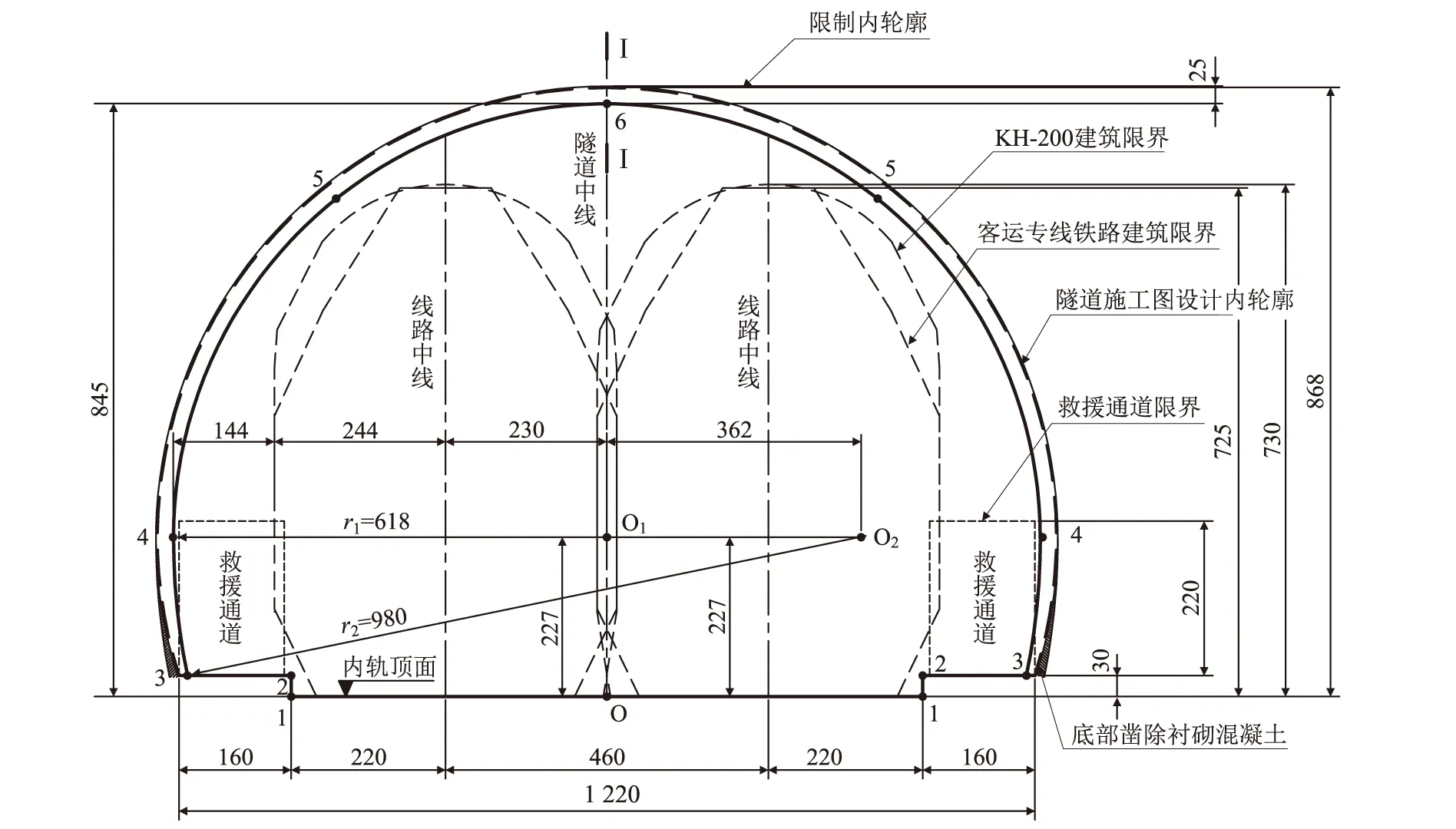

施作套衬方案的前提为限界内有富裕的空间,按隧道建筑限界对既有衬砌内轮廓进行核实,该隧道衬砌内轮廓有效净空面积为92 m2,净空核查如图1所示。

图1 隧道限界核实图(cm)

根据TB 10621-2014《高速铁路设计规范》[7]条文解释“救援通道地面以上的隧道衬砌内轮廓内侧预留30 cm空间,用于设备安装或加强衬砌以及安装降噪声护墙板,该部分空间亦称为工程技术作业空间。工程技术作业空间在安全空间和救援通道之外,该空间允许在有限长度范围内设置一些设备”。本次病害整治后限界内轮廓内轨以上净空断面积为86.8 m2。

经过现场对现有衬砌的净空核对,现有衬砌净空满足设计要求。

2.2 临时钢架加固

为防止排查及整治期间拱部衬砌开裂、混凝土剥落影响列车运营安全,采用临时钢架加固的措施,钢架可作为钢骨架置于套衬中,实现永临措施相结合。

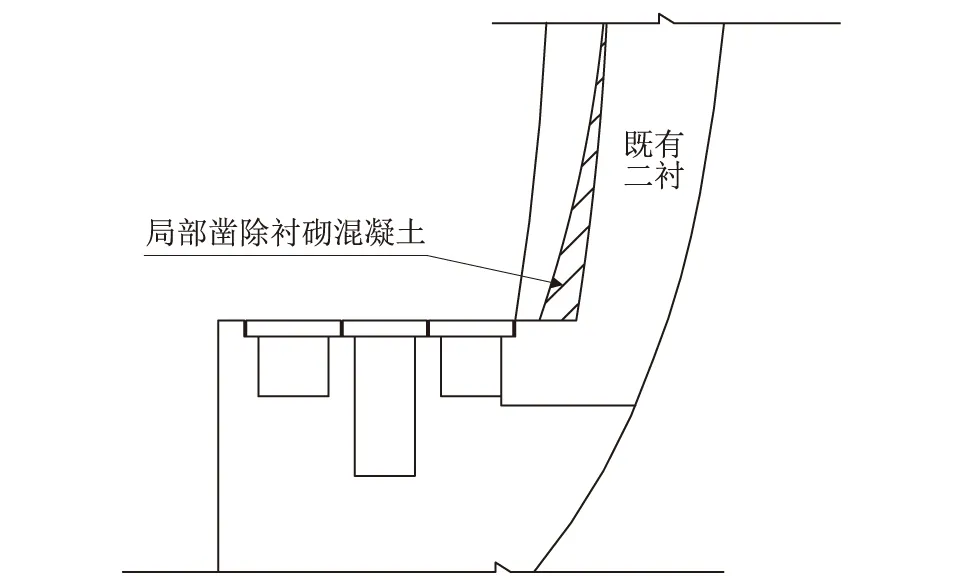

钢架纵向间距1 m,型钢钢架可根据实际情况调整单元长度及接头位置。钢架与原二衬混凝土采用“两侧锚固扣件+化学锚栓”的方式将钢架锚固于二衬混凝土,“两侧锚固扣件+化学锚栓”环向间距1.2 m,施工中可根据现场实际情况进行适当调整,化学锚栓应按相关要求进行拉拔实验。为保证钢架基础及套衬混凝土基础稳固,需对既有二衬混凝土进行局部凿槽。

2.3 永久套衬补强

通过对病害段落边界条件确认,限界、衬砌厚度及强度均满足设计要求,可实施套衬方案。

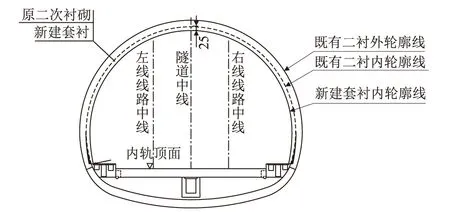

套衬采用自密实钢筋混凝土,混凝土厚度25 cm,混凝土强度不低于既有衬砌混凝土强度,且不低于C35。套衬设置双层钢筋,采用构造配筋,主筋间距 20 cm,套衬结构如图2所示。为保证套衬边墙脚稳固,可对既有衬砌进行局部凿除。对不满足接触网等相关专业要求的部分,应优先考虑迁改电化设施,特殊情况可局部预留孔洞,如图3所示。

图2 套衬结构示意图(cm)

图3 边墙局部凿除示意图

2.3.1 与既有衬砌的连接

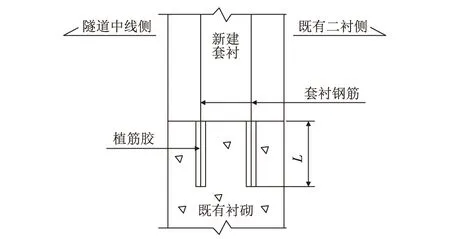

在边墙脚与既有衬砌连接处,套衬主筋应伸入既有衬砌,主筋伸入长度按接茬钢筋设计,伸入长度不小于30 cm,新旧混凝土连接如图4所示。

图4 新旧混凝土连接图

为保证衬砌套衬与既有衬砌的整体连接,共同受力,对既有二衬混凝土表面进行凿毛处理,凿毛深度 20 mm。凿毛后,原有衬砌植入F18定位钢筋钎钉,钎钉长40 cm,钎钉间距0.5 m×0.5 m(环向×纵向),交错布置,伸入原有衬砌内20 cm,不得打穿防水板,并涂抹植筋胶,如图5所示。

图5 钎钉设计图(cm)

2.3.2 套衬浇筑

套衬是对既有衬砌结构的补强,因此套衬浇筑前须对衬砌病害进行处理,尽量恢复既有衬砌的完整性和承载能力,套衬施工过程中可结合应急方案采用的钢架作为立模临时支架。套衬尽量一次性浇筑,若需设置接缝,接缝不能置于隧道拱部,并应做好接缝处理。套衬混凝土达到设计强度后,对衬砌拱顶进行充填注浆,防止拱顶脱空。

2.3.3 套衬施工缝处理

套衬施工缝的设置应结合洞内运输距离、天窗时间、施工设备等由施工单位综合确定。拱墙应一次灌注,不留纵向施工缝,特殊情况下产生的施工接缝,应按混凝土施工缝相关要求进行凿毛、涂刷界面剂处理。施工缝应按要求设置防排水措施。

3 防排水措施

既有隧道有漏水时,应查明水源、漏水位置及漏水量,查阅原防水、排水系统的设计、施工、验收资料,遵循“防、堵、截、排、因地制宜、综合治理”的原则进行整治。东坡山隧道渗漏水表现为冷缝渗漏水及边墙排水管堵塞,采用衬砌本体注浆、集中出水点凿槽引排及增设边墙防结晶大直径泄水孔的综合整治方案。

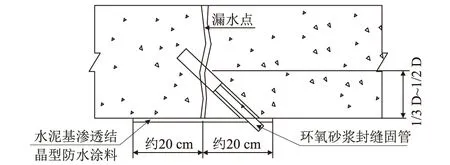

3.1 裂缝本体注浆

注浆管钻孔宜交叉布置在裂缝两侧,钻斜孔穿过裂缝,不得打破防水层。钻孔间距宜为20~30 cm,斜孔倾角宜为45°~60°。裂缝两侧各20 cm范围涂刷水泥基渗透结晶型防水涂料,如图6所示。

图6 注浆管示意图

注浆管埋设封缝固定,其外露部分长8~10 cm,以便与注浆设备之管路连接。待封缝材料固结后,应对其进行质量检查,渗漏水只能从注浆管内流出,其他部位不得有渗水现象,否则应重新封埋或采用涂刷环氧树脂进行补救,待达到质量要求后,方可进行下步作业。

封缝材料达到一定强度后,进行压水试验,以检查封缝质量及固管强度,疏通裂缝,确定压浆参数。

浆液采用环氧树脂浆液,注浆前对整个注浆系统进行全面检查,在注浆机具运转正常,管路畅通的条件下,方可注浆。注浆压力为0.3~0.4 MPa,在正常情况下,一般注浆压力不超过压水试验。点漏注浆应先注漏水量较小者,后注较大者。垂直裂缝、施工缝应由下向上依次注浆;水平或斜裂缝由水量较小端向较大端依次注浆。结束注浆后,用铁丝将注浆管外露部分反转绑扎,待浆液终凝后,割除外露部分,再以封缝材料将孔口补平抹光。

3.2 凿槽埋管

裂缝经衬砌内部注浆,渗漏水集中于一点,形成一处线流、股流时,应进行引排。利用剖开的PVC管作为引排水通道,凿槽应正对出水点,应尽可能通过较多的出水点或钻孔引流点,凿槽完毕应用高压风、水清洗槽身,清除虚碴后安装PVC管,用环氧砂浆填实压浆,24 h后即可用环氧砂浆抹平封槽。

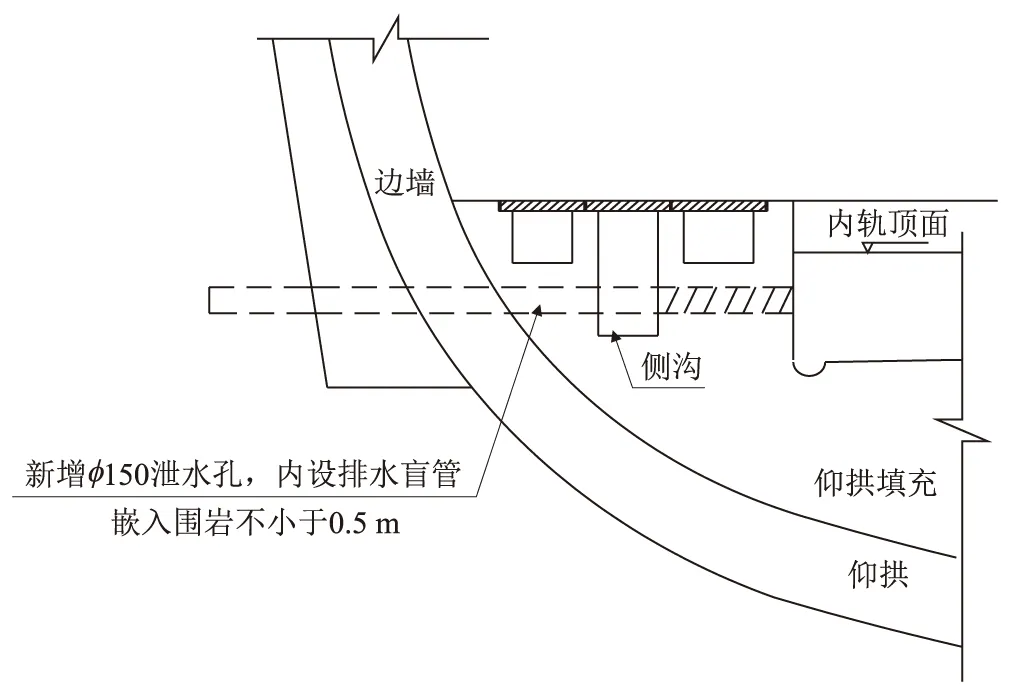

3.3 防结晶大直径泄水孔

衬砌背后纵环向盲管堵塞,将引起排水不畅,长时间会造成水压聚增,引起衬砌结构的破坏,导致运营事故,所以及时疏通排水管在运营维护中十分重要。疏通困难时,可增设新的泄水孔。本次整治采用增设防结晶大直径泄水孔的方案。

在沟槽底部设大直径泄水孔,管径采用150 mm,泄水孔纵向沿边墙两侧设置,内设排水盲管。泄水孔纵向间距2~4 m,原则上应远离施工缝不小于1 m。泄水孔实施完成后,为避免侧沟水通过侧沟壁孔洞溢出,工后采取C30微膨胀细石混凝土回填密实。泄水孔示意如图7所示。

图7 增设大直径泄水孔示意图

4 结束语

隧道工程属于半隐蔽工程,衬砌结构所处的工程地质和水文地质条件复杂,同时受建筑材料耐久性及施工工艺等影响,隧道病害难以避免。隧道运营维护中应避免素混凝土拱部的病害如脱空、防水板切割及冷缝等的发生。工程实践证明套衬方案是目前高速铁路隧道避免大拆大建的病害整治的有效措施之一,方案合理,可操作性强,对维护运营隧道结构安全起到了重要的作用。