基于云边融合的变压器全息状态监测与评估系统设计

2021-06-30江友华黄荣昌王春吉杨兴武

江友华, 易 罡, 黄荣昌, 王春吉, 杨兴武

(上海电力大学 电子与信息工程学院, 上海 201306)

电力设备的安全运行与电气设备的有效检测密切相关,因此如何建立电气设备状态监测系统十分重要。对电气设备运行状态进行实时评估和诊断,能够大幅度提高电网运行的可靠性。电力变压器作为电力系统中的重要组成部分,针对其状态的在线监测显得尤为重要[1]。文献[2-3]提出的监测手段单一,数据之间无法互通,误报、漏报率高。文献[4]链路复杂且效率低下,未能及时有效反馈设备状态。文献[5]采用现场实时采集,运检人员在站内开展工作时,缺乏有效的辅助手段,很难从全局把握设备的运行状态。文献[6]采用远程集中计算,数据传输量大,高价值数据传输效率低。文献[7-8]虽然运用云计算,但数据单一,云端资源不够丰富,不能有效应用深度网络加机器学习等技术手段。由此可知,现有文献针对变压器的监测和评估进行的研究虽然取得了一定成果,但也存在一定的缺陷,如信息感知来源少、数据之间无法互通;采用远程集中计算,数据传输量大,高价值数据传输效率低;云端资源不够丰富,状态监测和评估的鲁棒性不够高等。

为此,本文引入物联网平台对变压器状态进行评估检测,增加了数据的多样性,为全局精确判断变压器状态提供数据支撑。然后,通过边缘计算,实现计算能力下沉,以提高站内数据计算的时效性,减少网络传输压力,并建立多源数据融合的变压器云状态感知模型,应用深度网络加机器学习等技术手段,对变压器状态进行多源融合判断与分析,增强监测系统的鲁棒性。

1 变压器监控系统设计

1.1 系统框架设计

基于云-边融合的变压器状态监测系统包含状态感知、边缘计算和云端应用3部分。

(1) 状态感知层 通过高精度传感技术实现对变压器状态的采集,采集信息包含特高频、高频、超声波、振动数据、负荷电压电流、风机油泵电流、中心点接地、铁心接地、夹件接地电流等。最后通过有线或无线的方式汇总数据。

(2) 边缘计算层 对接收到的数据进行预处理,以过滤无效数据,并运用简单诊断模型对设备状态进行初步诊断,例如设定阈值初步诊断状态是否异常。当监测到状态异常时,汇聚节点或接入节点调用平台运行信息、不良工况等数据,进一步分析设备状态。通过边缘计算层能够实现设备故障预警,对故障信息用手机APP方式进行推送,同时保证监测系统对设备状态评估的准确性。然后将异常数据上传至平台层,利用云计算手段对数据进行更具体的分析。

(3) 云端应用层 是对于海量异构数据的分析和应用,以及对运检业务的管理。针对不同类型传感器数据不统一、诊断算法多样化等需求,构建统一算法I/O接口,为大数据挖掘、人工智能算法等技术提供便利,为电网运检智能化分析提供业务数据和可靠分析结论。

1.2 状态感知层设计

1.2.1 传感器选择

传感器的主要功能是完成信号的转换。在选择传感器时需要满足噪声干扰的有效排除,同时具有一定的经济性。

(1) 振动传感器 由于在变压器周围磁场干扰较大,位移传感器在磁场干扰较大的情况下无法保证精度,同时一般速度传感器的测量范围(10~1 000 Hz) 无法完全覆盖变压器振动频率范围,因此监测系统采用ICP(Integrated Circuits Piezoelectric)加速度传感器,其频率范围为5~10 000 Hz,灵敏度为500 mV/g,可以满足变压器振动信号采集的要求。对于连接传感器的电缆需采用屏蔽同轴电缆。

(2) 特高频传感器 考虑到周围的噪声干扰,特高频传感器选用频率带宽为500~1 500 MHz,检测灵敏度≤5 pC。采集后的信号经过射频滤波、放大、检波后,再将信号传递给智能电子设备(Intelligent Electronic Device,IED)进行处理。

(3) 超声波传感器 考虑到周围的噪声干扰,超声波传感器选用频率为200~300 kHz,测量量程为0~60 dBmV,分辨率为-40 dBmV,误差不超过±20 dBmV。

1.2.2 状态感知层整体设计框架

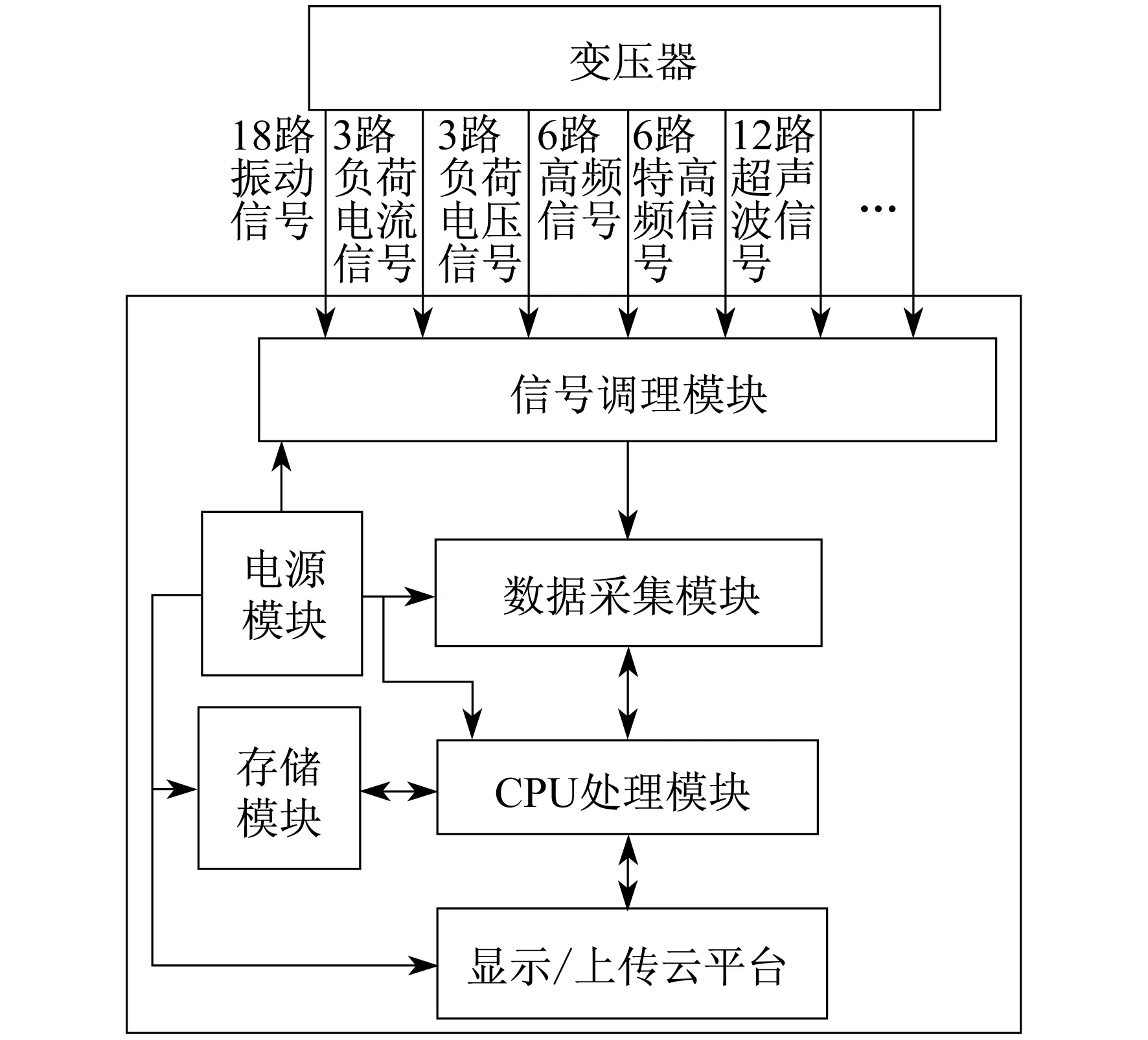

本系统硬件部分包含信号采集部分(传感器)、信号调理模块、数据采集模块、CPU 模块、电源模块、数据存储模块以及输入/显示模块。 硬件部分设计如图1所示。

图1 系统硬件结构

1.3 数据采集软件设计

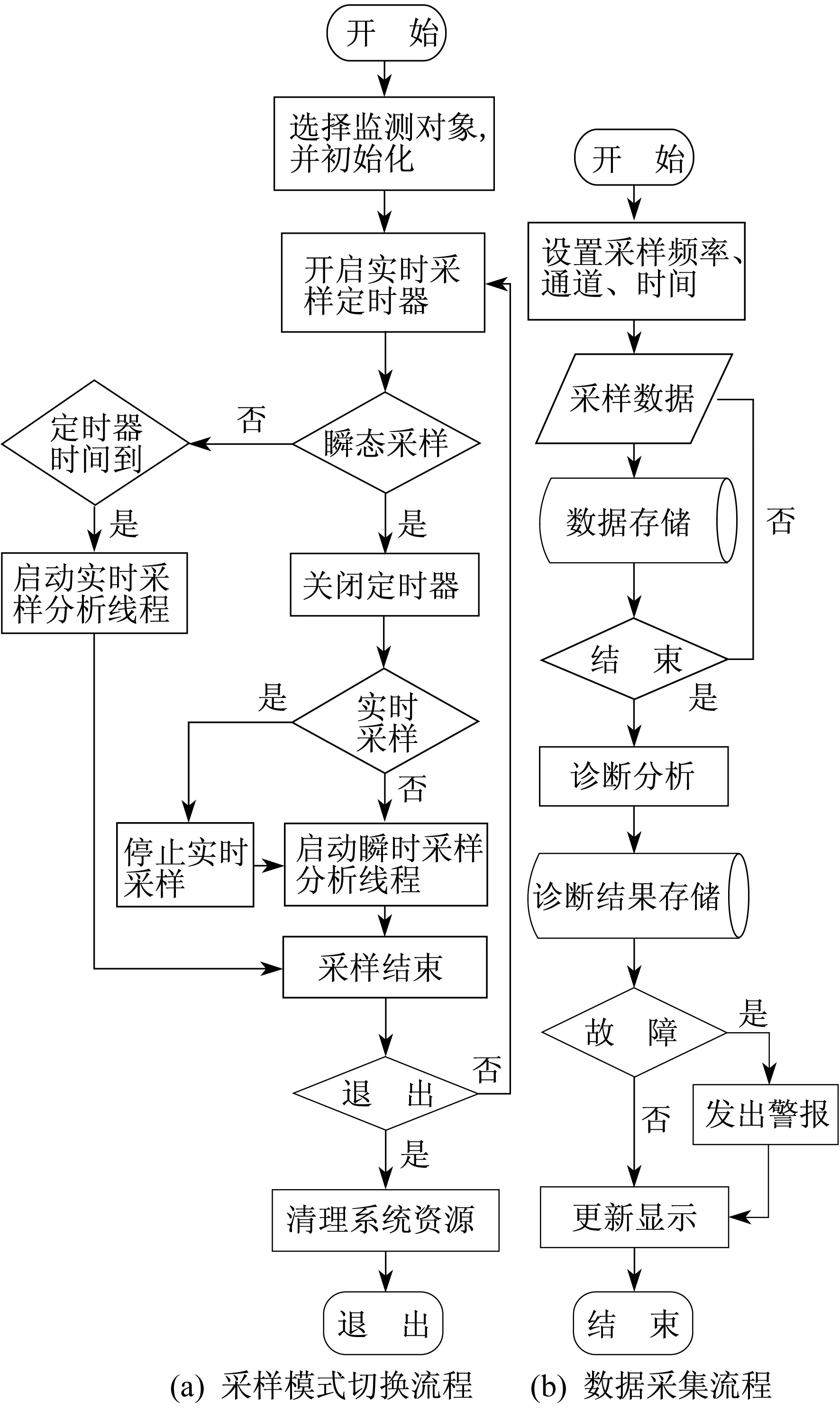

数据采集模块可分为实时采样和瞬时采样两部分,其中,实时采样用于采集变压器稳态运行时的信号,瞬时采样则用于采集变压器发生突发状态时的瞬态信号。根据变压器的实际情况进行瞬时信号与实时信号的切换。实时采样和瞬时采样切换流程以及数据采集流程如图2所示。

图2 采样模式切换流程及数据采集流程

1.4 边缘计算层设计

边缘计算能够有效缓解服务器的压力,对于需要快速响应的事件有较好的效果。不同类型的传感器获取的数据在时域的表现形式是完全不同的。对于比较直观的风机和油泵中心点夹件负荷电流,或负荷电压,它们经过传感器到信号处理模块再到数据分析模块。其在数据分析模块(用来接收数据的树莓派)接受的数据是随时间小范围波动的曲线,通常只需要设定阈值即可判断出来。对于特高频、超声波传感器传输的数据,因其频率高,需要经过特定的处理模块处理后再传到数据汇总模块上。图3和图4是滤波器直连传感器捕捉到的局部放电特征截图。由图3和图4可以看出:当发生局部放电时,伴随着很多次尖峰信号;而没有发生局部放电时,信号十分平稳,且幅值趋于零。

图3 特高频局部放电

图4 超声波局部放电

上述信号的故障特征可以用一种简单的特征变量来表示。如用x表示不同类型传感器、不同通道下各阈值设定的大小,则xUHF1,1为特高频传感器的第一个通道的第一级阈值。同理,其他传感器都有相对应的阈值,用X类型名表示该类型传感器阈值集合,则XUHF表示特高频阈值集合。假设特高频具有3级阈值,同时有N个通道,可以记作XUHF表示一个N行3列的特高频阈值矩阵。

特征变量z表示出现不同取值范围内的次数。同样用特高频举例,zUHF1,1表示特高频通道的第一个通道超过第一阈值的次数,同理用ZUHF表示一个N行3列的特高频次数矩阵。故ZUHF可以用来描述检测类型是否发生了故障,通过该矩阵来描述该类型的健康度,从而可以得出每种类型传感器的健康度。本文通过给每种传感器分配不同的权重,最终可得到变压器总体的健康度。依据DL/T 393—2010《输变电设备状态检修试验规程》[9],参考规程限值来对设备状态进行评估,将健康度设置为60~100,分数越接近100表示变压器总体状态越良好。

可以引入假设限值来判断设备是否发生了故障。通过不断地推算验证去修正假设的限值,但其存在一定的主观性,对于变压器这样复杂的系统而言,这种方式可能会带来一定的误判。

例如,通常风机油泵评估的权重小于振动评估,但是如果权重设计存在问题就会导致风机油泵发现问题时变压器总得分与振动评估发现问题时的得分一样,显然不是很合理,故需要对健康度评价进行判别。

对描述同类型的不同状态进行编码,例如本文对特高频传感器故障按阈值进行划分,可分成4个不同分值对应4种情况。因此,可以采用编码进行区分,如00,01,11,10,最终将所有传感器的结果输入神经网络,对参数进行训练[10]。本文的变压器健康度状况编码如表1所示。

表1 变压器健康度状况编码

1.5 云端应用设计

云端应用包含业务逻辑设计和数据可视化设计两部分。

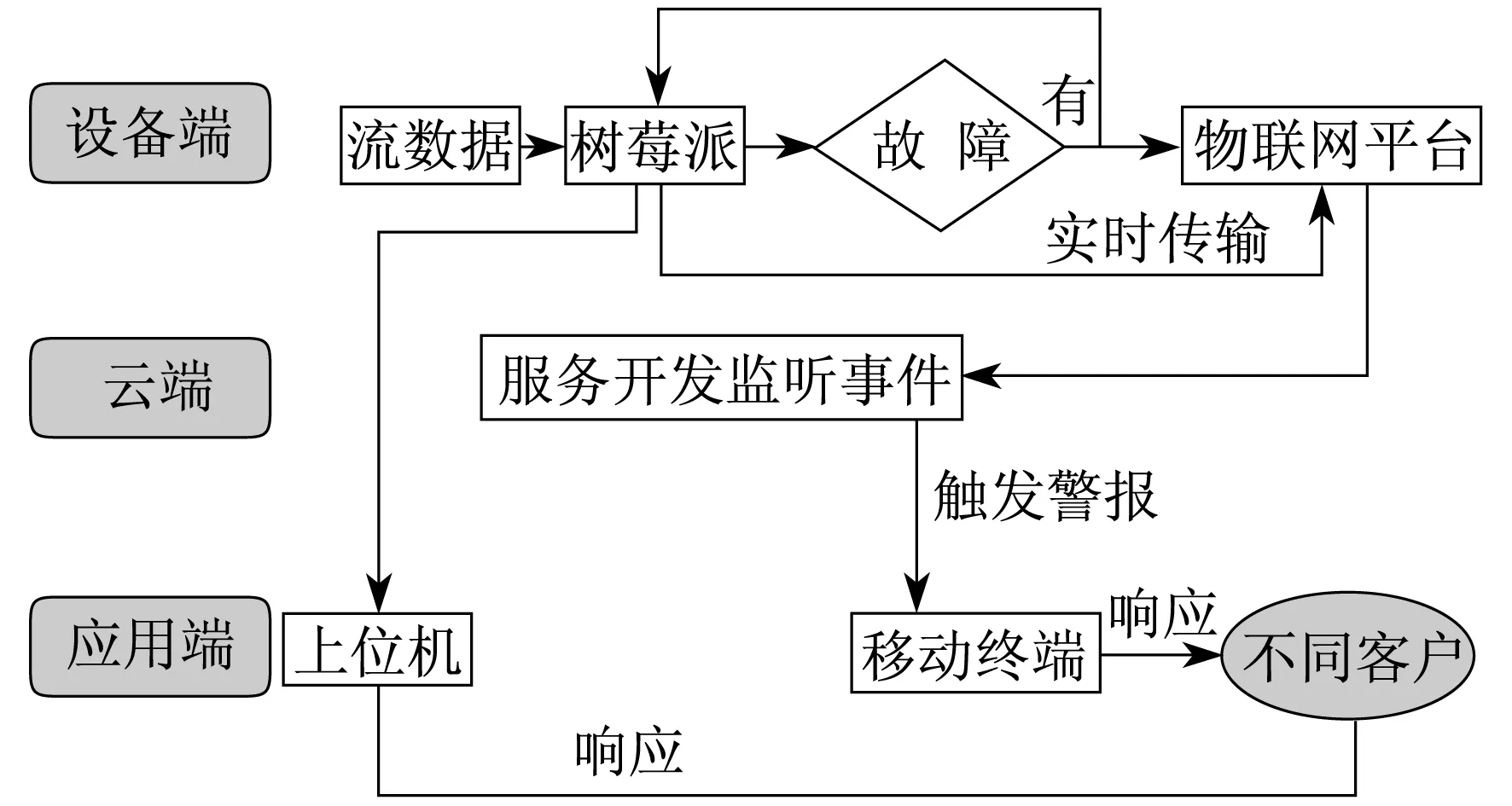

(1) 业务逻辑设计 业务逻辑包含了设备端、云端、应用端之间存在的交互逻辑,通过设定合理的判断逻辑,进行信号处理。当设备端检测到故障时便上传至云端,云端再将通知发送至应用端,应用端则针对不同的客户群体推送对应的消息。业务逻辑示意如图5所示。

图5 业务逻辑示意

(2) 数据可视化设计 数据显示比传统变压器显示更加多维,其包含了各个系统检测模块状态、检测设备传感器数量、检测系统自身状态、变压器周边环境、变压器系统状态、油气评估结果以及具体故障类型诊断等[11]。

2 实验验证

本次实验对象为某实验室的调压器。实验1,通过改变调压器上螺丝松紧看能否判断出发生了故障;实验2,用打火器模拟变压器局部放电,观察特高频、超高频传感器能否捕捉到信号,变压器总体状态评估是否会发生改变。

实验1 振动试验,将右下角螺丝拧松,其他测量量保持不变。各类传感器评估结果界面显示如图6所示。

图6 各类传感器评估结果界面显示

由图6可以很清楚地看到变压器状态的振动评估为90,监测的状态为100表示当前传感器没有发生异常,状态评估为0则表示当前设备没有安装该类型传感器。由此表明,只有振动传感器检测到变压器发生了异常,符合之前只将螺丝拧开的设定。

实验2 将调压器螺丝拧紧,分别对超声波传感器、特高频传感器进行打火实验,结果如图7所示。

由图7可知,特高频和超声波评估均为80,振动变为正常,而变压器处于异常状态,此时对应手机APP会收到消息,提示变压器发生异常。

图7 各类传感器评估结果

将各已知传感器状态输入进神经网络模型,最终输出为0001,表示十分可信,可将结果转化成一条0到1之间的概率曲线。

实验1和实验2模拟了当变压器发生异常时,监控系统能否快速准确地判断出来,并及时通

知用户。最终实验表明监测系统对常见故障有较好的表现。

3 结 语

本文设计开发的变压器状态监测系统,从采集端传感器的选择、信号的采集处理到数据传至处理端,通过多个传感器进行状态感知,能够提供变压器状态监测和评估更完备的信息;通过云-边融合,采用机器学习和神经网络相关算法对采集数据进行分析处理,能够减少原始信息的计算和传输,提高高价值数据的传输效率,当有故障发生时,能做到快速响应;通过云计算对复杂异构的数据进行处理,能够及时响应异常状态,可以提高系统的鲁棒性,减少误判事件的发生。