大悬臂钢桁梁拖拉施工纠偏技术研究

2021-06-29张京京

张京京

摘 要:伴随着我国高速铁路迅速发展的需要,钢桁梁桥在近十年里取得了重大突破和发展,有着广阔的前景。本文主要进行1-96m单线简支钢桁梁桥的纠偏技术研究,在传统纠偏技术的基础上,针对钢桁梁大悬臂状态下拖拉施工,利用极坐标法同步测量及滚轴式限位滑轮纠偏系统同步纠偏技术,结合现场实际详细介绍大悬臂钢桁梁拖拉施工纠偏技术。

关键词:大悬臂;钢桁梁;拖拉施工;极坐标法;滚轴式限位滑轮;纠偏

0 引言

随着我国高速铁路的快速发展,钢桁梁结构由于具有跨度大、承载能力强、结构轻巧简洁等特点而被广泛应用。现行的钢桁梁拖拉施工由于预拼到就位行程较大,拖拉或顶进过程中极易造成双侧受力不均匀,造成梁体出现偏移轴线的问题,钢桁梁轴线偏差较大,极易造成支架体系集中受力,是梁体行走过程中支架倾斜或倒塌的主要原因,且钢桁梁轴线控制不到位,易造成导梁上墩后偏移出滑道,调整困难。现行拖拉施工中轴线控制工法多为采用在梁体端部、中部及尾部设测量点,梁体行走过程中测量梁体实时位置,反推梁体轴线位置。但梁体行走为连续过程,坐标测量完成后需通过后续计算,才能判断梁体轴线偏移情况,时效性不强,测量完成后,至测量成果完成期间,梁体状态不可控,数据不能够实时反映梁体状态,对轴线调节指导性普遍滞后,且梁体横向纠偏需在测量成果出具后,停止拖拉施工進行纠偏,影响拖拉工效。为解决轴线控制这一技术难题,降低梁体轴线控制难度,实现行走过程中轴线控制实时性,本文对大悬臂钢桁梁拖拉施工横向纠偏技术研究,制定经济合理、切实可行的施工方案保证大悬臂钢桁梁拖拉施工轴线精确度。

1 工程概况

潍莱青荣下行联络线跨青荣铁路特大桥58#-59#墩为1-96m单线简支钢桁梁,主桁采用无竖杆三角桁,桥梁跨径为96 m,桥梁宽度为12.65 m,桁高12.3 m,节间长度12 m。斜交上跨既有青荣铁路,线路坡度-21.1‰。两端引线为现浇钢筋混凝土梁桥,拖拉施工时,配备48 m导梁,全长144 m,拖拉总重达2 500 t,拖拉过程中最大悬臂96 m。

2 钢桁梁横向纠偏技术

2.1 极坐标系法同步测量

在钢桁梁每一个节间位置安装反射贴片,用于全站仪实时观测数据,利用极坐标系的方法,定义钢桁梁一侧轴线为X轴,垂直轴线为Y轴。原点设置在钢桁梁尾部轴线上。然后反推既有控制点的极坐标。梁体行走过程中,利用全站仪测量数据,测量成果中X轴数据为梁体行走距离,Y轴数据为梁体实时轴线横向偏移量,通过此技术,能够解决钢桁梁拖拉轴线偏移实时测量及出具行走量成果数据的问题。

(1)施工准备。现场具备拖拉条件,全站仪观测范围内无遮挡物,测量人员提前确认既有控制点的精密度是否在允许范围内。调试全站仪的精密度,并保证全站仪具有备用电池,防止长时间的测量导致电量过低无法观测。

(2)极坐标计算。利用CAD软件在图中画出钢桁梁轴线位置,然后定义极坐标系,并定义平行于钢桁梁一侧轴线位置的一条线为X轴,体现钢桁梁拖拉的行进距离。垂直于轴线的一条线为Y轴,体现钢桁梁的左右偏移量。定义一个原点(0,0),反推出两个既有控制点的极坐标。(如下图所示)

(3)反射贴片布设。在钢桁梁一侧节间位置布设反射片,用于全站仪实时观测数据使用(反射片水平方向布置,可同步监测梁体挠度情况)。

(4)全站仪架设。事先准备好两台全站仪,控制点极坐标提前输入全站仪内,建站。为避免全站仪与反射片角度较大时导致数据采集不上,全站仪在面对钢桁梁侧面一前一后错开架设,保证所有时段至少一台全站仪能够采集数据。

(5)采集初始坐标。全站仪架设完毕后,测存钢桁梁侧面反射贴片初始坐标,并记录在表格上。与设计初始值比对,获取钢桁梁未拖拉前轴线偏移量。可根据偏移量在拖拉开始时进行纠偏。

(6)拖拉过程控制观测。在拖拉开始后,全站仪测量模式调整为跟踪观测,测量人员随时调整仪器测量位置,从前往后依次采集数据,并把偏移量及行走距离通过对讲机通报给拖拉组,及时进行纠偏。拖拉过程中记录每组数据用于后期观测数据变化曲线。在观测时应重点关注钢桁梁首尾两处的反射片,加大观测频次。这两处为轴线偏移量最大的两组值,及时观测并通知拖拉组进行纠偏。

(7)拖拉就位。在拖拉就位之前应加大观测频次以及降低拖拉速度。此时为精确定位拖拉位置,测量组、拖拉组应密切关注钢桁梁轴线偏移量及时调整。

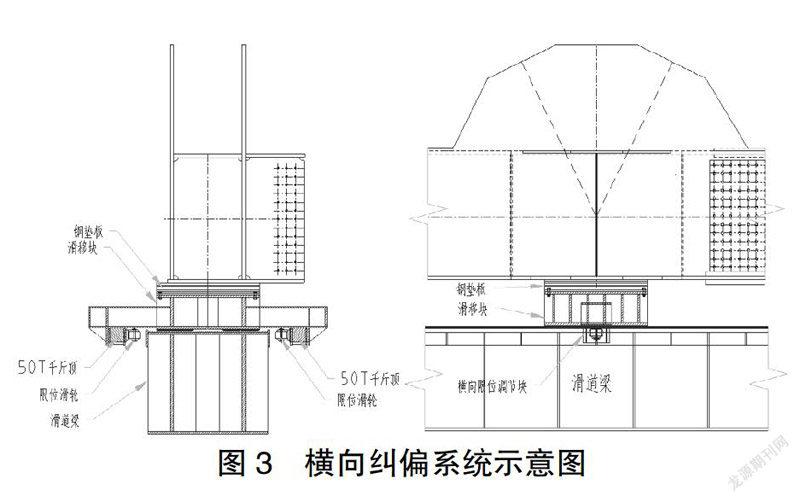

2.2 滚轴式限位滑轮纠偏系统同步纠偏

为减小钢桁梁拖拉施工摩擦力,于钢桁梁每一个节间位置布设滑块,钢桁梁拖拉滑移块采用钢板焊接而成,拖拉施工时,滑块跟随梁体同步行走。采用50 t液压千斤顶与滑块连接为一体,并将千斤顶前端活塞改进为滚轴式限位滑轮,利用千斤顶出顶时与滑道梁产生的反作用力进行横向纠偏。通过此技术,能够解决钢桁梁拖拉施工实时进行横向纠偏的问题。

(1)纵向距离控制。采用计算机液压同步控制系统,保证各个千斤顶的位移相等,对平移的实时距离进行测量,当移位至离设计位置剩余约0.2 m时,把移位的速度降至1 cm/分钟,当离移位距离还剩2 cm时停止移位,对移位的距离进行测量复核,若测量的移位距离误差在允许范围内,停止移位;若超过移位的允许误差,继续拖拉直至钢桁梁到达设计位置。

(2)横向纠偏控制。在钢桁梁拖拉过程中为了控制横向轴线偏位,需要设置横向纠偏系统,横向纠偏系统采用50 t液压千斤顶,千斤顶装置与滑块连接为一体,千斤顶前端活塞为外螺纹,滚轮套筒采用内螺纹,两者旋紧连接,依靠千斤顶的顶进实现滚轮横向顶压滑道梁达到横向纠偏的目的,同时滚轮的设置能保持滑块顺利滑动。

3 结论

根据潍莱青荣下行联络线跨青荣铁路特大桥1-96m单线简支钢桁梁的设计要求以及现场条件,结合路局针对营业线管理的相关规定,通过对测量技术及同步纠偏系统等的详细研究,确定了该处钢桁梁切实可行的大悬臂状态下纠偏施工技术,不仅保证了施工过程的轴线精确度控制,而且保证了既有高速铁路的运营安全。

参考文献:

[1]董亚兴,童思贤.大跨度钢桁梁施工技术研究[J].建筑技术开发,2018(3):230-231.

[2]冯政.钢桁梁施工技术方案及工艺[J].铁道建筑,2009(6):1-3.

[3]李平.跨既有铁路钢桁梁拖拉施工技术[J].石家庄铁道大学学报,2012(1):50-52.