乙烯裂解炉计算机模拟优化软件开发 裂解反应动力学模型构建

2021-06-29田刚

田刚

摘 要:裂解炉作为乙烯装置的核心反应装置,对其动力学进行模拟优化计算是保证乙烯裂解装置运行安全、稳定的重要手段。裂解反应动力学模型的构建主要围绕乙烯裂解炉计算机模拟优化来展开研发。文章為了验证模拟乙烯裂解炉平台的性能,选用了参数回归、组态建模、原料预处理以及周期生产模拟等方法,主要目的是为了通过其在工业中的应用及研发过程来引起国家的高度关注,并逐渐向国际领域发展。

关键词:乙烯裂解炉;计算机模拟优化软件;动力学模型

中图分类号:TP311.52 文献标识码:A 文章编号:1001-5922(2021)05-0072-04

Development of Computer Simulation and Optimization Software for Ethylene Cracking Furnace and Construction of Cracking Reaction Kinetics Model

Tian Gang

(Shaanxi Provincial Party School of the Communist Party of China (Shaanxi School of Administration),

Xi an 710061,China)

Abstract:As the core reaction device of ethylene plant, the cracking furnace is an important means to ensure the safe and sTab operation of the ethylene cracking plant by simulating and optimizing its dynamics. The construction of the kinetic model of cracking reaction mainly focuses on the computer simulation and optimization of ethylene cracking furnace to carry out research and development. In order to verify the performance of the simulation ethylene cracking furnace platform, the methods of parameter regression, configuration modeling, raw material pretreatment and cycle production simulation are selected in this paper. The main purpose is to attract national attention through its industrial application and the research and development process, and gradually develop to the international field.

Key words:ethylene cracking furnace; computer simulation and optimization software; kinetic model

0 引言

乙烯工业的发展凸显了一个国家石油化工的工业水平,而工业水平发展的高低是通过乙烯产量多少来衡量的。如何运用计算机模拟优化软件通过计算来有效提升乙烯的产业及相关企业的生产效益,乙烯裂解装置发挥了重要作用。为了控制乙烯生产范围,必须对其生产过程、可行性及适用性进行模拟及计算机优化,并将其模拟优化的结果应用于工业裂解炉的实际操作中,实现对裂解工艺的优化与调整。通过该操作过程,着重引起了乙烯生产企业及国家相关研发机构对乙烯裂解炉运行的优化和乙烯原料配制的优化的关注。乙烯裂解炉计算机模拟优化技术伴随着经济全球化也得以进一步发展,其中裂解反应动力模型是真个计算机模拟优化软件开发的主要环节,而优化模拟过程、裂解炉设计也逐渐发展为该模型的关键部分,其主要作用是保证模拟结果的准确性。

1 裂解反应动力学模型

裂解反应动力学模型构建的主要目的将裂解炉作为核心,并对其进行模拟计算。一维非等容反应即裂解反应,且该反应是在高压与高温下发生的。鉴于该情况的发生,故针对裂解反应动力学建模时,将管内烃类混合物当做适用混合气体,在无径向温度变过的同时,利用拟稳态法来进行时间段的更新计算[1]。

模拟平台应当选用适合自身的方式来实现反应动力学,且该方式具有一定通用性。严格机理模型在裂解原料方面使用其性能较为符合,操作步骤较简单。严格机理模型是对分子反应机理与自由基反应过程的描述,反应过程中有部分参数需要依托实际参数变化进行回归。对于原始数据进行模拟时,虽然精准度高,但模拟速度缓慢。裂变的模拟过程主要是利用原料关键组为代表,将动力学参数与其关联,实现模拟反应进程的优化,最后设置相关数据实验对其数据进行修正,这是完整的模拟操作流程。

2 多周期结焦模型

工业在实际生产过程中,焦炭会逐渐加厚炉管管壁,严重影响传热及炉壁温度[2]。焦炭是在原料油裂解反应中生成的,诸多工业为了有效改善因焦炭生成而影响炉管温度的现象,通常是对炉管外壁温度进行检测或对炉内焦炭定期清理[3]。结焦是一个连续的过程,与裂解反应相比速度较为缓慢。其中裂解反应可采用拟稳态法来对该过程进行处理。而结焦的这段时间可称为周期,若将整个周期划分为多个时间段,每个时间则称为一个周期,那么对于焦层厚度的更新用用于下个周期当中。此时,对于一个周期模拟可称为单周期模拟,而结焦更新则以芳香烃为结焦母体的结焦模型[4]。届时结焦速率可用公式(1)表示:

公式(1)中C作为芳香烃浓度,而结焦反应活化能则为Eb。针对每个周期的结焦厚度增量再利用公式(1)计算得出的结焦速率,并将其更新至下一个周期。公式(2)则表示下一个周期新流通内径:

3 乙烯裂解炉计算机模拟优化平台设计与反应

动力学模型

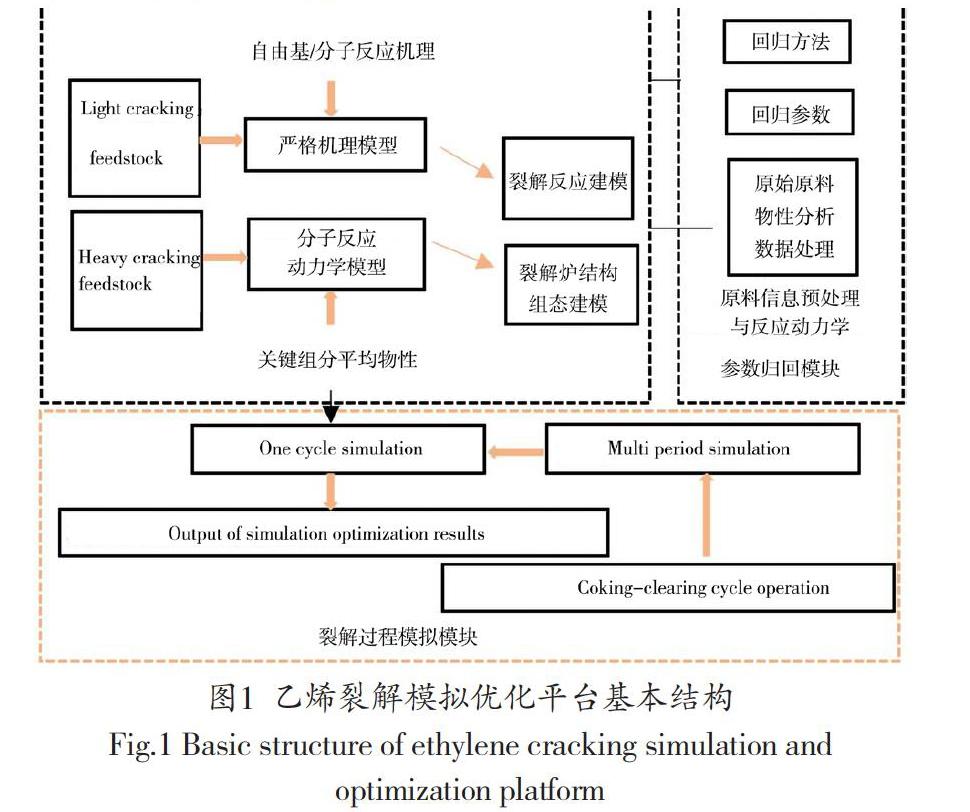

图1所示为乙烯裂解炉模拟平台的结构,该平台可分为三个模块,包括裂解过程模块、附加模块、乙烯裂解过程模拟模块。虽然各模块功能不同,但目标一致,均是为了实现乙烯裂解计算机模拟优化过程。裂解炉的结构与反应模型均通过裂解过程模块构建;而附加模块则是对原料信息进行处理并将反应参数进行回归;最后一个乙烯裂解过程模拟模块是根据乙烯的裂解反应过程,实现周期与多周期的模拟。

3.1 裂解过程建模模块

裂解炉反应及结构建模的实施主要是通过裂解建模模块,可极大程度的灵活性满足裂解炉结构需求,并根据裂解原料的不同区别反应动力学模型。

3.1.1 反应模型建模

反应模型建模主要根据裂解过程进行模拟,该裂解原料中含有不定成分的烃,利用该原料组成重质裂解原料,并来实现裂解反应模型。为了满足裂解炉不同的炉型和炉管,该组态建模部分需满足裂解炉管不同的构型和组合。

3.1.2 裂解炉机构组态建模

裂解炉管常见的管型大致可分为五类,正U型、倒U型,正Y型、倒Y型和长直管,模拟平台可根据管型结构的不同对裂解炉进行建模及模拟。模拟平台可针对性的将炉管分为多个小段,然后按照实际的炉管结构将其进行组合,以此来完成整个裂解炉炉管的结构组态。

3.2 乙烯裂解模拟模块

乙烯裂解计算机模拟优化过程与实际工业相接近,除对结焦单周期和多周期进行模拟计算外,还可以模拟不同原料在不同环境下的裂解过程,并实现对循环清焦裂解过程的模拟计算[5]。裂解炉投油时间也可通过该模块进行模拟,其时间具体指对炉管清焦后到下次清焦前之间的运行时间,模块会对投油时间进行模拟,以此来计算炉管的结焦情况。

3.3 附加功能模块

反应动力学参数回归及原料信息预处理均是依托附加功能模块来实现。工业生产中有部分原料无法使用模拟平台进行计算,需要经过一定的预处理。以机理模型为基础,将原料信息按照模型要求处理成分子数据,并将其平均物性进行改变。为了滿足计算机优化模拟算法的回归需求,必须以实际出发,实现部分参数的回归。

3.4 工业应用

表1和表2两组数据是将该计算机模拟优化软件用于兰州石化乙烯工业炉的各项模拟结果的应用对比情况[6]。表1所示均是该公司当天生产及使用的原料,两次模拟方式采用的都是分子反应动力学方法,其主要目的是为了利用当天裂解炉生产的实际参数来对反应参数进行回归。

通过表2和表3数据充分体现了石脑油、拔头油裂解过程模拟结果与实际分布在工业生产中产生的工业数据相吻合,期间有大部分物质的模拟误差不大于1%。

根据图2乙烯、丙烯、丁二烯产物分布情况,充分体现了乙烯率的增长是随着裂解反应而进行,虽然期间丙烯的产率有稍许下降趋势,但足以说明石脑油在工业实际生产中深度适中的情况[7]。丙烯增长率减缓趋势是在中段开始的,凸显了二次反应基本作用也在此时体现。

图3所示为拔头油裂解时3种产物产率的分布情况,由此可见,拔头油的裂解深度不及石脑油。为了进一步提升拔头油裂解深度,可对其操作条件进行适当改变,在提升裂解温度的同时,促使3种产物的收率得以有效提高。通过图3可见3种产物收率均处于不断增长,未出现产率下降情况,丙烯在后端逐渐减慢的状态,说明二次反应到炉管后端的反应凸显[8]。

4 结语

为了验证多种裂解原料在工业实际生产中裂解深度,可通过乙烯裂解炉计算机模拟优化平台对其原料进行模拟,并对通过对模拟数据及实际生产数据的对比,判断该原料的裂解深度是否适用于工业生产[9]。该模拟平台能够准确对裂解产物进行预测,并采用多种反应动力学对其结构组态进行计算,最终计算结果可用于裂解炉数值模拟,充分体现了该计算机模拟优化软件的优势。计算机模拟优化软件不仅对工业生产水平及效益的提升有一定的推动作用,还可以对模拟裂解过程及预测提供较好的指导[10]。

参考文献

[1]王小强,田亮,程中克,等.乙烯裂解炉模拟优化软件现状及其应用[J].石油与天然气化工,2019,48(06):44-48.

[2]辛颖,孙恩浩.乙烯裂解炉屏障涂层和催化涂层技术进展[J].现代化工,2020,40(01):37-41.

[3]康昊源,张婧,张凯,等.乙烯裂解炉进料管线翅片管失效分析[J].金属热处理,2019,44(S1):353-356.

[4]倪城振,杜文莉,胡贵华.乙烯裂解炉耦合模拟中湍流模型的影响分析[J].化工学报,2019,70(02):450-459+422.

[5]胡贵华,隆建,杜文莉.考虑汽化影响的乙烯裂解炉对流段数值模拟[J].华东理工大学学报(自然科学版),2019,45(05):719-727.

[6]陈涛,陈学东,刘春娇,等.裂解炉管初生碳化物分类及对高温持久性能影响[J].机械工程学报,2018,54(08):109-116.

[7]刘丰合,魏月娥,王勇.新型扭曲片管在乙烯裂解炉中的数值模拟研究[J].石油化工,2018,47(02):140-144.

[8]华丰,方舟,邱彤.乙烯裂解炉反应与传热耦合的智能混合建模与模拟[J].化工学报,2018,69(03):923-930.

[9]孙孝儒,沈利民.乙烯裂解炉管结焦机理及其防护措施研究进展[J].腐蚀科学与防护技术,2017,29(05):575-580.

[10]耿志强,毕帅,王尊,等.基于改进NSGA-Ⅱ算法的乙烯裂解炉操作优化[J].化工学报,2020,71(03):1088-1094.