小曲率半径连续梁施工中的挂篮改进技术

2021-06-29童小飞林瀛洲

童小飞 林瀛洲

中交第三航务工程局有限公司上海建设工程分公司 上海 201315

1 工程概况

马来西亚DASH-CB4高架快速路项目,连接吉隆坡主干立交,在现有3层高速路上方再建2层7匝道的立交,与既有高速PENCHNA连接,相交、相叠,总长4 096 m,最终完成5层6向20条路线的地标式立交结构。项目A匝道连续梁(47.6+85.4+98.0+60.9) m为单箱单室混凝土箱梁,采用悬浇法施工。连续梁顶板宽8.0 m,底板宽4.6 m,最大梁段长4.3 m,0#段长度12 m,属于单箱单室变截面箱梁。控制线最小圆曲线半径为150 m。梁底板按照抛物线变化,0#段根部梁高5.0 m,边支点处梁高2.5 m。最重悬浇梁段为1#段,混凝土质量约95 t。项目A匝道连续梁如图1所示。项目周边既有建筑群密集,原有交通通行量巨大,交通非常繁忙,处于极为复杂的城市空间环境,施工空间受限,作业面狭小,技术难度大。

图1 项目A匝道连续梁现场鸟瞰

2 技术难点

常规连续箱梁左右相对对称,走向平直,双向对称横坡。而本工程A匝道混凝土连续箱梁与常规不同,其平面曲率半径小(150 m),坡度变化大,箱梁横坡从0至5.3%,再至0连续变化,纵坡在-6%~7%之间变化。面对如此小的曲率半径和如此大的坡度变化,常规挂篮受性能所限,无法满足该箱梁的施工要求,主要为以下2个原因:

1)箱梁面层横坡角度大,导致挂篮左右轨距间的高差也大,普通钢枕无法适应渐变坡度和高差的变化,无法使挂篮始终处于水平状态下施工。

2)常规挂篮沿着纵轴线直行。具体而言,挂篮从1#块前移到2#块就可以浇筑3#块,这时挂篮的后锚点仍然在1#块上,也就是挂篮每动一次要牵涉到前后3个块段,即后锚块段、主构架所在块段和待浇块段。3个块段都在一条轴线上,故而可以走一段浇一段,直至合龙。而本工程A匝道小曲率半径箱梁的3个块段的中轴线互不吻合,形成2个不同的转角。挂篮从1#块前移到2#块后,前面的模板与待浇段箱梁的方位有偏差,需要将挂篮横向偏移,使模板与待浇段箱梁的方位一致。但偏移使挂篮的后锚点与1#块上预留的后锚孔又产生偏差,因此,需同步调节挂篮后锚点横向偏差。

3 技术改进重点

挂篮的技术改进工作须重点研究挂篮的前、后支点结构,也就是前滑座和反扣轮组的结构以及轨道设计,着力解决以下3个问题:左、右轨道高差问题及高差不断变化的问题;挂篮的横向偏移问题;轨道前移问题[1-5]。

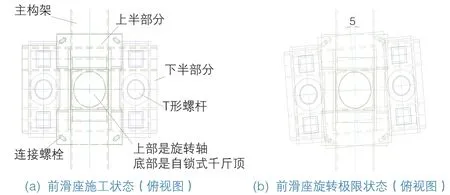

3.1 前滑座

通常挂篮的前滑座是整体结构,其上部与主构架前端连接在一起,下部卡在轨道上滑动前移并承受混凝土箱梁的重力。挂篮要偏移,前滑座处便是整个主构架偏转的转角点(拐点)。由于反扣轮卡在轨道里的间距很小,只有10 mm左右,因此挂篮偏移时受到这个间距的限制,无法使主构架有较大的转动,不能满足本项目施工要求。

改进设计后将前滑座分为上下两部分结构,下部仍然卡在轨道上以便前后滑动,上部与主构架连成一体,中间采用一根转轴连接,四角采用螺栓连接。螺栓松开后,上下两部分就可以转动。下部随轨道一起转动,可以调整轨道的方位;上部可随主构架一起转动,调整主构架的方位。每个前滑座中心的底部设置1个竖向80 t自锁式液压千斤顶,每个千斤顶的两边各设置了1根直径10 cm的梯形螺杆和配套螺母。

当千斤顶把主构架顶离轨道后,主构架就能随上部前滑座转动,实现横向偏移。偏移到位后,由低侧挂篮的千斤顶调整低侧主构架的高程,解决左右主构架的高差问题。然后用前滑座两边T形螺杆上的螺母锁定高度位置,使千斤顶和梯形螺杆同时承受现浇混凝土箱梁的重力。改进设计的结构既解决了挂篮的转动问题,又解决了挂篮左右主构架高差问题。前滑座改进构造如图2所示。

图2 前滑座改进构造示意

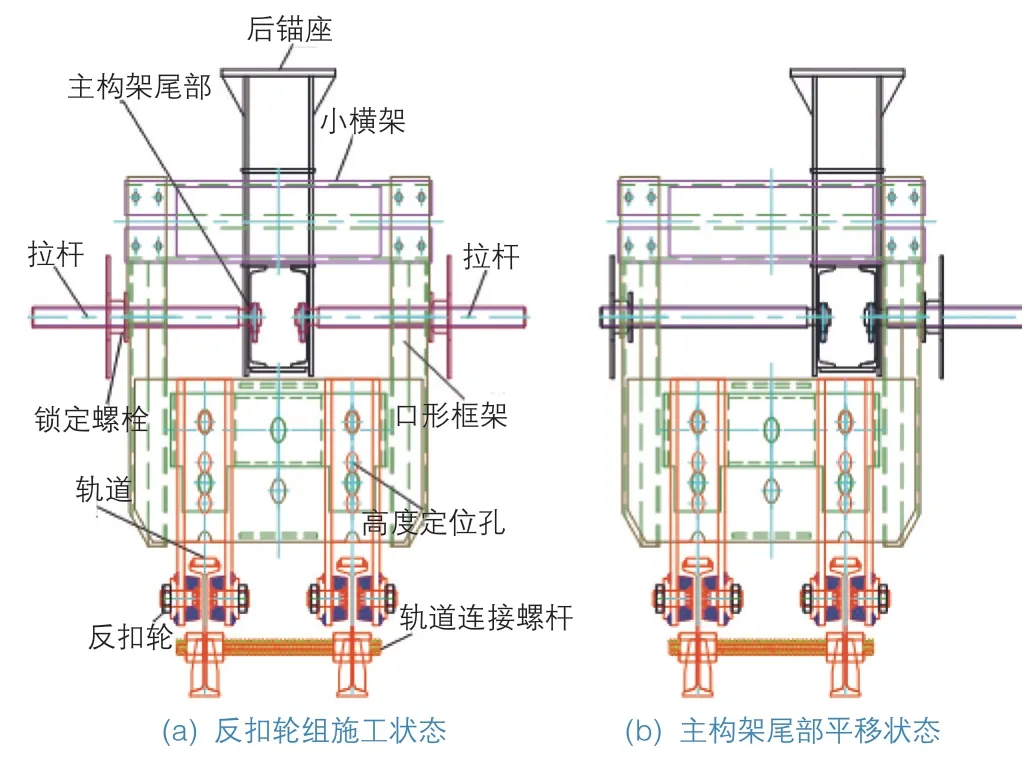

3.2 反扣轮组

普通挂篮的反扣轮组也是整体结构,与主构架后端连接在一起。其4个滚轮同样卡在轨道腹板两旁,夹在轨道上下耳板中间,起到防止挂篮倾覆和前移的作用。但是不能左右横向移动,不能调整主构架的方位。

改进设计的反扣轮组主要解决其左右平移的问题。将反扣轮座体设计成U形框架,在主构架的后锚座侧面开1个方孔,将1根方形小横梁插入后锚座的方孔中,与U形框架连接成口字形。在后锚座左右两边各安装1根螺杆,用一侧的螺杆拉动后锚座,使主构架往一侧横移,用另一侧螺杆来锁定位置。

如此,整套挂篮就能以前滑座为支点,在反扣轮处横向平移主构架的尾部,实现挂篮的整体偏移。另将常规挂篮反扣轮组下部原有的4个反扣轮改装成8个反扣轮,4个一组卡在轨道工字钢腹板两侧,提高抗倾覆的性能。在每一组反扣轮的后端设置高度锁定装置,当主构架调整到合适高度后,后端用销轴插入调高孔内锁定位置。反扣轮组改进构造如图3所示。

图3 反扣轮组改进构造示意

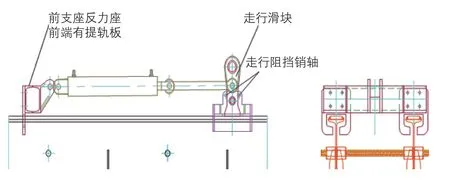

3.3 挂篮轨道

挂篮轨道设计采用2根320#工字钢双拼作为轨道的主体,横向用连接梁连接,增大轨道中间的空间,提高轨道稳定性,并可以将自锁式千斤顶安放在其中。挂篮轨道改进构造如图4所示。

图4 挂篮轨道改进构造示意

另外,采用压轨梁压在轨道面上,可以最大限度地锚紧轨道,并将1个块段长的轨道改成2个块段长的轨道。移动挂篮操作时,先用前滑座底下的竖向千斤顶将轨道顶离桥面,然后用推移挂篮前进的横向液压千斤顶一次性把轨道推移到位,并适当偏转调整到与待浇段箱梁的方位一致。

通过这三部分的技术改进,改进后的挂篮能满足马来西亚DASH-CB4高架快速路项目小曲率半径、变坡度大跨悬浇连续梁施工的空间姿态及受力要求。改进后的挂篮主桁架设计采用三角形结构,中支点至前节点长度5.5 m,至后节点长度4.5 m,主桁架中线高度3.8 m,挂篮吊点均采用直径32 mm的PSB830精轧螺纹钢筋。改进后的挂篮最不利工况总体结构如图5所示。

图5 改进后的挂篮最不利工况总体结构(5.7%横坡前节点及内外侧模)

4 挂篮行走要点和注意事项

4.1 挂篮行走要点

1)前一梁段浇筑完成并张拉压浆后准备挂篮行走,行走挂篮前,拆除内、外模对拉杆。挂篮整体除内模系统外下放约200 mm。将箱式内侧模向内收,使模板脱离混凝土并保证底部有足够的下落空间,下放内滑梁后锚点,使内模整体下降约100 mm。

2)拆除底模内侧及翼缘板处后吊点,底模后吊通过横联悬吊。将外模板滑梁后侧吊具中的销轴全部拆除。

3)拆除主桁架后锚杆,主桁架荷载由锚杆转换到反扣行走轮装置上。安装液压行走装置,顶升前支点油缸将挂篮顶起。控制液压行走装置将轨道前移就位到下一节段并锚固到梁面上(轨道中心线保持不变),下落千斤顶将前支点行走轮下放到行走轨道上。

4)通过液压行走装置将挂篮主桁架带动底模系统、外模系统、内模系统同时前移。挂篮移动过程中注意保证2片桁架的同步移动。

5)挂篮就位后,顶升前支点油缸将挂篮顶起,安装主构架后锚杆,旋转轨道,使轨道中心线与下一段梁段中心线平行。落下挂篮前支点,使挂篮前支点与轨道完全接触,松掉挂篮与前支点的连接螺栓。在控制单侧行走油缸的同时用螺旋千斤顶控制另一侧主构架后节点,由转向丝杠进行辅助,完成挂篮旋转,使挂篮与轨道中心线平行。

6)调整吊杆,设置外模板、底模板及内顶模板标高。绑扎腹板、底板、顶板钢筋。安装对拉杆浇筑混凝土,浇筑完成后进行张拉,然后进行到下一个浇筑环节。

4.2 挂篮行走注意事项

1)前一梁段混凝土浇筑完成后,箱梁顶面抄垫密实,铺设轨道,箱梁顶部与轨道底面必须密贴,保证在浇筑混凝土时,前支座不下沉和变形。挂篮轨道中心距严格控制在设计范围内,且轨道顶面应在同一水平面上,相对高差控制在1 mm以内;在行走过程中,必须密切观察反扣装置的滑行情况。铺设轨道时,每根轨道的锚固点不少于3个,相邻锚固点间距不大于1.5 m,锚固梁要安装牢靠,连接器上好,螺帽必须拧紧。

2)前一梁段预应力张拉完后,放松挂篮底模系统前吊杆,放松并卸掉挂篮底模系统后吊杆;将挂篮底模系统后端通过吊杆悬吊到横联上。

3)拆除滑梁后吊具的销轴,检查滑梁吊具的吊杆长度及锚固情况,确保吊具滚轴与滑梁底面全面接触。

5 结语

依托马来西亚DASH-CB4高架快速路项目,通过技术创新对挂篮前滑座、反扣轮组、挂篮轨道进行技术改进,很好地解决了挂篮横向偏移、主构架高差调整、挂篮行走等技术难题,满足挂篮施工时小曲率半径、变坡度大跨连续梁悬浇空间姿态调整的需要,确保悬浇连续梁线形符合设计要求。

工程实践效果表明:该技术改进的经济投入少,改进后的新型挂篮操作方便,具有很强的灵活性,提高了工作效率;既可用于小曲率半径、变坡度大跨悬浇连续梁的施工,又可用于常规大跨悬浇连续梁的施工,适用范围广泛。