碳纤轴纱对编织复合材料力学性能影响研究

2021-06-29张雄王静吴晓青宋建国

张雄,王静 ,吴晓青,宋建国

(1.天津工业大学纺织科学与工程学院,天津 300387;2.河北省复合材料产业技术研究院,河北 衡水 050000)

复合材料是可以合成金属材料、无机非金属材料和高分子材料[1]的多相材料,通过物理或化学方法,获得共存两种或两种以上性能的材料,以达到提高材料某些性能或弥补材料缺点和获得具有新特性的特殊材料的目的。在诸多复合材料中,纤维增强树脂基体复合材料应用较广泛,树脂基具有高强度等优点,可设计性强,成为重要的应用材料与航空结构材料之一[2]。二维编织复合材料因其纤维相互缠绕,具有高拉伸模量、抗分层[3]等优点,同时可以净尺寸成型,故对二维编织力学性能影响因素研究时有必要的。P.Potluri[4]等人研究三轴对于双轴复合材料弯曲刚度影响,表明三轴刚度大于双轴刚度。F.heieck[5]等人研究了双轴与三轴编织复合材料拉伸和压缩性能影响,结果表明三轴编织复合材料对力学性能表现出更高的敏感度。

1 样品制备

1.1 二维编织预制件制备

实验采用巨石集团有限公司生产的E6D17-1200-380 直接无捻粗纱玻璃纤维作为编织纱,轴纱采用中复神鹰碳纤维有限责任公司生产的A 级12K 的SYT49S 型碳纤维,纤维参数(如表1 所示)。设备采用江苏徐州七星机械有限公司生产的高速卧式64 锭二维编织机,其中织物规格为2×2,预制件参数(如表2 所示)。

表1 纤维参数Tab.1 Fibre parameters

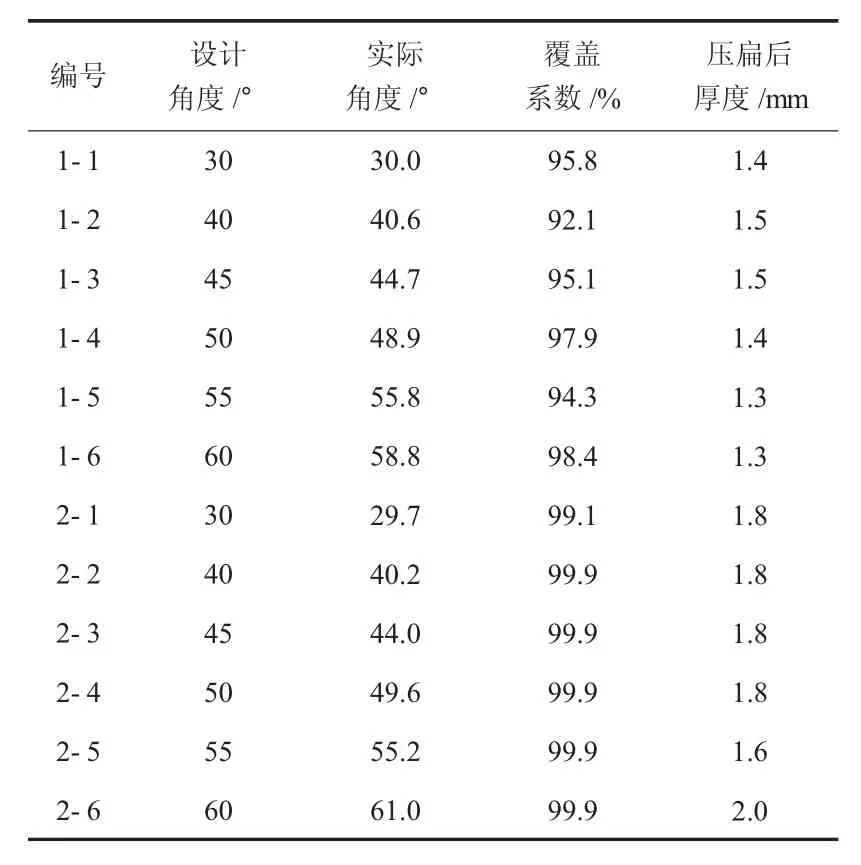

表2 预制件各项参数Tab.2 Prefabricatedparameters

在编织过程中,由于编织纱是无捻纱,会造成纱线在退绕过程中未能完全退绕而导致纱线张力过大影响预制件均匀性,故在打线时,降低纱线缠绕张力,一方面可以减少玻璃纤维在准备阶段的纤维损伤,另一方面可以降低纤维在编织时纱线退绕张力。在编织过程中需时刻关注纱线张力,确保各个编织纱张力的均匀性。

1.2 二维编织复合材料制备

图1 双轴与三轴不同角度下位移载荷曲线(a 表示玻纤双轴,b 表示玻纤碳纤三轴)Fig.1 Biaxialand triaxialdisplacement load curves at different angles(a means glass fiber biaxial,b means glass fiber carbon fiber triaxial)

复合材料采用玻璃纤维与碳纤维二维编织预制件作为增强体,树脂采用东方电气公司生产的DQ200E 型环氧树脂,固化剂采用同公司所生产DQ204H 型树脂。因为本次实验是测量板状复合材料,故将预制件从芯模退下后压平,通过VARTM 工艺制得复合材料。表2 中1-1 至1-6预制件为玻纤双轴,复合层数为4 层,2-1 至2-6 预制件为玻纤编织纱、碳纤轴纱,复合层数为2 层。

2 力学性能测试

拉伸实验是复合材料力学性能实验应用最广、研究最多的一种方法。利用拉伸实验所得到的实验数据可以确定材料的拉伸强度、拉伸模量、伸长率和其他性能指标。本实验参照GB/T 1447-2005《纤维增强塑料拉伸性能实验方法》,按照标准确定试样个数及尺寸要求,在Instron3969 型万能材料试验机上进行测试,实验加载速度为5mm/min。

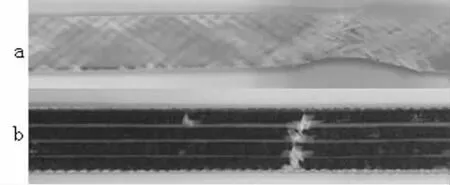

在拉伸过程中,玻纤复合材料表现出较强的韧性,整个试样拉伸形变较大。拉伸破坏时表现为纤维被抽出、树脂基体开裂、树脂基体与纤维束界面层分离、纤维束断裂。玻纤碳纤复合材料表现出较强的脆性,整个试样形变较小,拉伸破坏时表现为小范围基体破裂,部分纤维束断裂。

3 实验数据和分析

(1)在相近角度下,玻纤碳纤复合材料拉伸强度比玻纤复合材料拉伸强度、拉伸模量均要大。从表3 可以看出,1-1 与2-1 角度基本接近,但有碳纤维轴纱存在的复合材料拉伸强度及拉伸模量均要高于玻纤复合材料。在二维编织复合材料中,二维编织预制件作为增强体增强了树脂基体的强力,相对于双轴玻纤复合材料而言,三轴玻纤碳纤复合材料在轴向加入碳纤维轴纱,起到更好的加强作用,同时拉伸模量也增大。

表3 拉伸测试数据Tab.3 Tensile test data

图2 拉伸测试后试样图(a 表示双轴编织复合材料,b 表示三轴编织复合材料)Fig.2 Test sample drawing after tensile test(a means biaxialbraided composite,b means triaxialbraided composite)

(2)在相近角度下,玻纤碳纤复合材料断裂伸长率比玻纤复合材料断裂伸长小。从表3 中可以计算得出,玻纤复合材料平均断裂伸长率在12.8%,玻纤碳纤复合材料平均断裂伸长率在6.7%。由数据可以看出,碳纤轴纱的存在,使得二维编织复合材料拉伸断裂伸长率降低,编织复合材料整体性能更好,这是由于碳纤维轴纱平行存在于轴向,与材料受拉伸的力方向一致。碳纤维轴纱的存在使得材料整体受力性能更好,在材料受到轴向外力作用时,由于碳纤维自身强度较大以及与轴向平行的原因,碳纤维轴纱首先受到力的作用,又由于其整体性能好,故拉伸断裂伸长率较小。在玻纤碳纤编织复合材料拉伸断裂过程中,不仅需要克服编织纱在轴向上的反作用力,同时需要克服全部轴纱的断裂力和轴纱与编织纱经过树脂固化后的相互作用力,故最终表现为拉伸强度的增大与断裂伸长的减小。

(3)碳纤维轴纱使编织复合材料更具有弹性性能。从图1 中对比可以看出,玻纤碳纤编织复合材料位移载荷曲线更具线性,且破坏时载荷呈现断崖式下降。拉伸破坏时,由图2 可知,玻纤编织复合材料表现为纤维抽出,整个试样基体均有形变,玻纤碳纤编织复合材料表现为局部基体破裂,部分纤维束断裂。这是因为碳纤维轴纱在轴向上将整个试样贯穿,材料更具有整体性,在受到拉力作用时,体现为整个试样共同受力,在达到受力极限时首先造成基体开裂,伴随着纤维束的断裂。

(4)随着编织角的增大,复合材料拉伸强度呈现下降趋势。表3 可以看出,1-1 至1-6,编织角从30°增加至60°,拉伸强度从315.8 MPa 下降至71.8 MPa。同理,玻纤碳纤编织复合材料拉伸强度从431.4 MPa 下降至291.7 MPa。

4 结论

(1)在编织过程中需考虑玻纤无捻造成退绕张力不匀的问题,可在打线过程中将打线张力减小从而降低玻纤退绕张力。芯模采用PVC 管,在编织过程中芯模的抖动会影响编织进程,可对芯模尾部施加一定稳定力。

(2)采用相同纤维编织不同角度预制件时,考虑到覆盖系数对材料力学性能有一定程度影响,故编织不同角度预制件时可采用不同直径芯模保证覆盖系数在90%以上。

(3)碳纤维轴纱增大材料拉伸强度及拉伸模量,在编织角为60°左右时拉伸强度增加最大为219.9 MPa,同时降低材料断裂伸长率,使编织复合材料更具弹性,这是由于碳纤维轴纱在轴向贯穿整个材料,使材料更具有整体性。编织角对于编织复合材料拉伸性能影响较大,随着编织角增大,拉伸强度呈现降低趋势,碳纤维轴纱存在时,拉伸模量呈上升趋势。拉伸强度最大为431.4 MPa,此时编织角为29.7°。玻纤编织复合材料断裂时表现为纤维束抽出,整体基体出现形变,玻纤碳纤编织复合材料断裂时表现为局部基体破裂,部分纤维束断裂。