超高索塔钢筋网片成型与部品装配技术研究*

2021-06-29周明生奉思东王元鑫

周明生,曾 炜,奉思东,王元鑫

(1.中交二航局第二工程有限公司,重庆 401121; 2.中交第二航务工程局有限公司,湖北 武汉 430040;3.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040)

0 引言

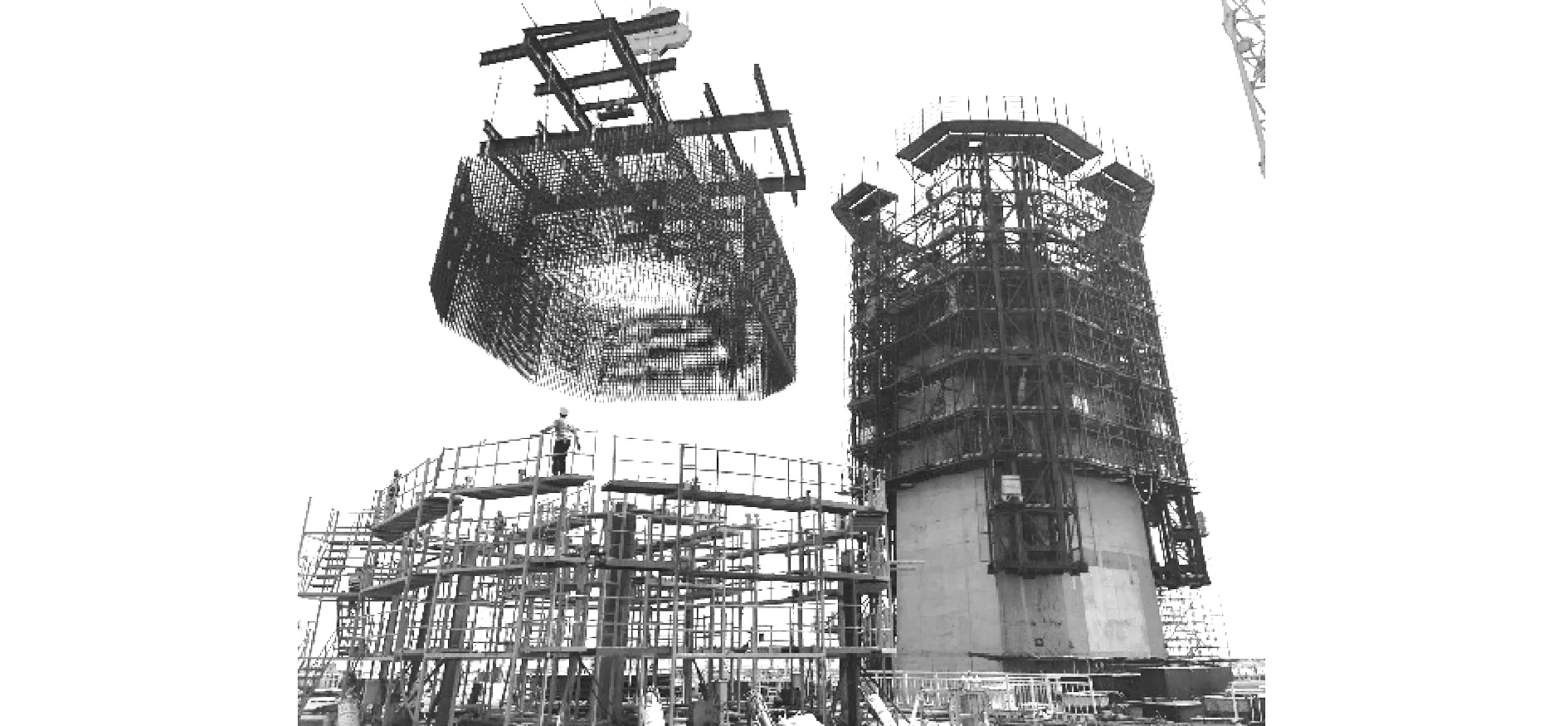

目前,超高钢筋混凝土索塔钢筋施工多采用人工原位单根绑扎的方式,需大量人员相互配合,由于作业空间狭小,钢筋施工时间约占索塔施工时间的60%。此外,钢筋施工存在定位精度较低的问题,施工监管难度较大,质量控制要求较高。针对超高索塔钢筋施工特点,已进行了钢筋装配化施工实践[1-5],如贵州鸭池河大桥采用钢筋部品塔下人工绑扎成型、预制节段整体吊装入塔的方式(见图1),有效减少了高空作业量,但对吊装的要求较高,且未从根本上减少钢筋部品制作人工成本,无法达到工厂化生产水平;广东虎门二桥施工时将钢筋部品拆分成短网片(见图2),网片由工厂预制,在索塔处进行拼装,施工效率较高,但现场工作量仍较大,所用时间仍较多。

图1 钢筋部品整体吊装

图2 钢筋网片分片吊装

索塔钢筋施工关键工艺为钢筋网片工厂整体弯折成型、现场部品化组装,针对钢筋网片加工、弯折成型等过程,国外推出了一体化设备[6-8],将钢筋焊接生产线、网片定位抓取、网片整体弯折成型等进行流水线式联动控制。国内对于钢筋网片加工、弯折成型设备的研究处于起步阶段,主要以钢筋网片折角弯曲为主,钢筋上下料、弯曲长度和角度通常需通过人工控制,生产效率一般,定位及弯折精度难以保证,且不易实现多角度连续弯折。

深圳至中山跨江通道(深中通道)工程对索塔钢筋部品化施工工艺进行了有益尝试,钢筋部品如图3所示,工艺流程为:钢筋网片整体弯折成型→网片堆存及运输→部品现场组拼,钢筋网片整体弯折成型时采用自主研发的TD6000-30型钢筋网片柔性制作生产线,将大部分钢筋施工作业转移至地面工厂进行,对钢筋部品制作、运输与装配进行全过程精度控制。

图3 深中通道索塔钢筋部品

对于截面形式较复杂的情况,已有生产线适用性尚需进一步研究,需研发适用于多种网片形状的整体弯折成型控制技术与设备等。为此,依托南京龙潭长江大桥工程,基于弧形钢筋网片弯折、钢筋部品组装等,对超高索塔钢筋网片工厂化成型与部品快速装配技术进行研究。

1 工程概况

南京龙潭长江大桥主塔为门式结构,塔高237.5m,塔柱采用钢筋混凝土结构,横梁采用预应力混凝土结构。塔柱截面由直线段、折线段、弧形段组成,为不规则八边形,如图4所示,截面宽7~9m,截面长由塔顶的10m渐变为塔底的12m,倾斜角度2°~3°。

图4 索塔截面示意

塔柱采用一体化筑塔技术施工,为适应截面尺寸沿高度的变化,每隔6m划分为1个节段,节段内主筋连接接头多达520个,纵向箍筋共60层。

2 弧形钢筋网片弯折回弹试验

2.1 试验概况

采用横向多点整体弯折、径向以折代曲的方式开展弧形钢筋网片弯折回弹试验,钢筋网片尺寸为4m×2m,如图5所示,主筋直径32mm,箍筋直径20mm,横向间隔布置型钢,避免弯折时主筋因触碰预弯点而脱离,同时提高整体性。试验装置主要由立架和支撑杆组成,如图6所示。试验流程为:钢筋网片整体预弯至支撑杆→卸载回弹→垂直放置钢筋网片,测量回弹点位坐标,如图7所示。钢筋网片弯折时,利用桥式起重机牵引网片,将手拉葫芦挂设在相同吊点位置,拉动网片使型钢紧贴支撑杆,及时调整起重机水平位置,保证钢筋网片临时固定。卸载回弹时,下放吊绳至回弹量不再变化,将钢筋网片吊至与地面垂直后放置,避免钢筋网片在自重作用下沿箍筋方向发生回弹。

图5 钢筋网片示意

图6 试验装置

图7 试验流程

2.2 试验结果与分析

钢筋网片回弹规律与单根钢筋相似,主筋顶部、底部在地面上的投影几乎重合,回弹量基本相同,说明在钢筋网片中设置主筋可保证整体弯折回弹效果。回弹后钢筋交叉焊接点未出现脱离,钢筋网片沿箍筋方向的刚度较小,可通过调节端部箍筋弯曲程度实现钢筋网片对接。

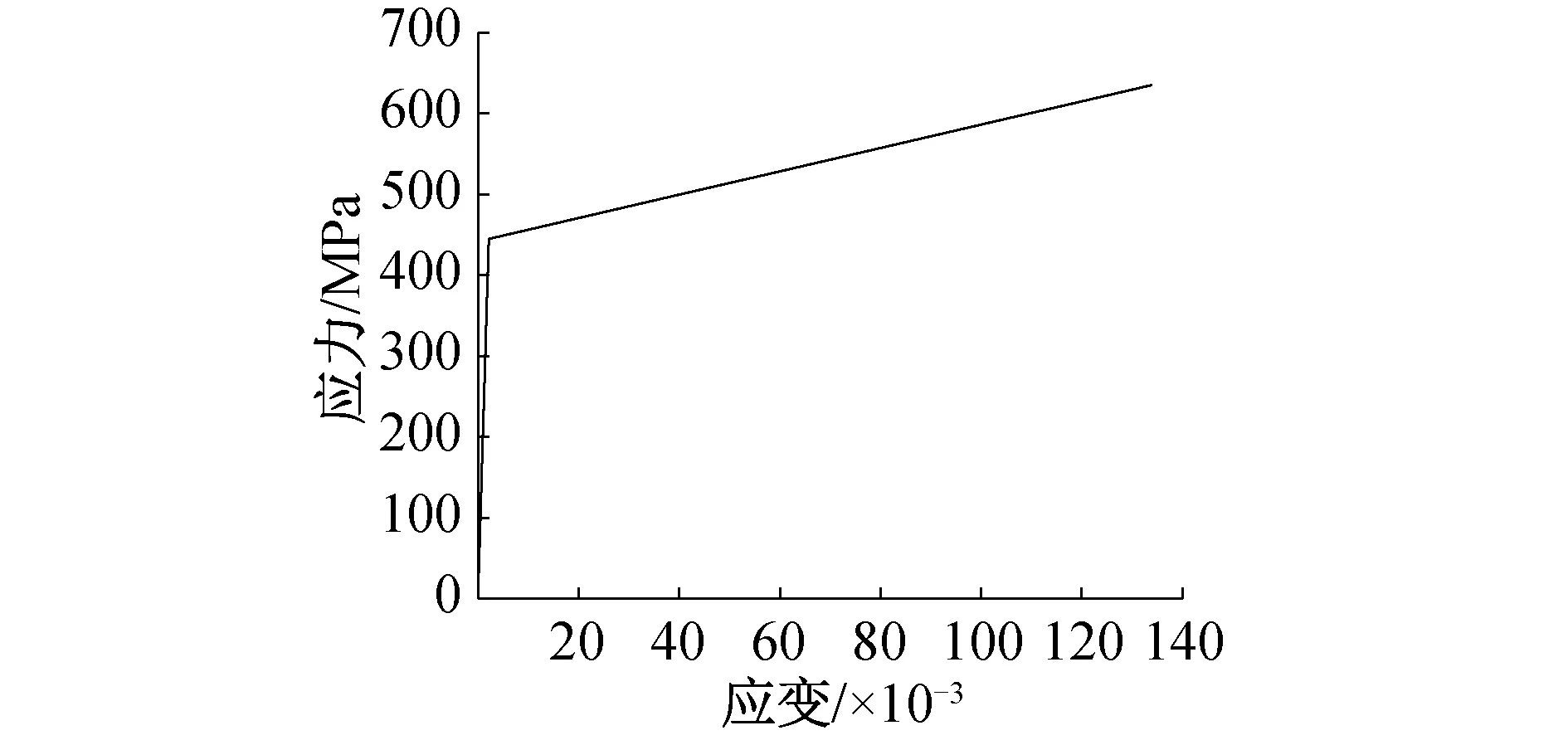

对于钢筋网片整体弯折回弹预测,参考文献[9-12]研究成果,计算得到钢筋网片预弯半径为1.410m,回弹后半径为2.751m,预弯圆心角为110°,回弹后圆心角为56°。为简化计算,采用图8所示硬化弹塑性两折线本构模型,该本构模型下的计算回弹曲线与实测回弹曲线吻合良好。

图8 简化本构模型

3 钢筋网片分块

3.1 分块原则

进行钢筋网片分块时综合考虑弯折成型、运输、地面组拼、节段安装的影响,基于施工可行性,需满足以下原则:①考虑对设备及弯折工艺的影响;②满足装载、定型、运输要求;③满足钢筋对接要求,考虑分块数量对钢筋网片对接工作量的影响;④考虑分块制作精度对钢筋网片对接误差的影响。

3.2 分块方案

分块方案如图9所示,由弧形、折线形钢筋网片构成1,1’分块,由直线形钢筋网片构成2,2’分块。

图9 钢筋网片分块示意

4 钢筋网片工厂化制作

钢筋网片工厂化制作应包括单钢筋下料至成品存放全过程,工艺流程为:单根钢筋制作→箍筋连接→箍筋自动布料→箍筋平面内一次弯折→主筋自动布料→自动焊接→立体二次弯折→成品转移至弯折平台→弯折成型→成品转运。

箍筋通过桥式起重机吊运至备料台上,利用箍筋阶梯上料,利用闪光对焊将等长箍筋连成通长钢筋,然后切割成长度不一的单根钢筋。制作完成的箍筋按顺序在布料台上自动排列整齐,牵引至网片制作区域,利用平面弯折机固定箍筋,完成箍筋平面内一次弯折。

通过送料小车将主筋送至布料龙门,开始布料时仅焊接2根主筋,起临时固定箍筋的作用,布料一段时间后,焊接剩余主筋,完成平面网片制作。

进行立体二次弯折时,折线形钢筋网片存在2个弯折过程,均通过弯折机完成预设角度的弯折。进行第2次弯折时,需临时固定第1次弯折角两边钢筋网片,以保证钢筋刚度。弯折完成后,对外侧钢筋进行临时支撑固定,防止钢筋网片变形垮塌。

弧形钢筋网片采用横向多点整体弯折、径向以折代曲的思路,支撑杆作为箍筋弯折支撑,通过桥式起重机拉动钢筋网片,钢筋网片下方设置滚轮机构,以保证钢筋网片紧贴支撑杆。为方便吊出钢筋网片,弯折机增设撤离弯折工作面功能,即在弯折机两侧立柱内部及下部设置油缸,将支撑杆升起后撤离弯折工作面。

为使折线形与弧形钢筋网片成型互不干扰,研发整体弯折成型生产线,大幅度提高了成型效率与质量,如图10所示。

图10 整体弯折成型生产线

5 钢筋部品快速装配

钢筋网片制作完成后,运至施工现场进行快速装配。装配平台位于桥位下方,与索塔混凝土工作面互不冲突,二者协调作业,可有效加快施工速度。

5.1 网片定位对接

装配平台采用可移动式设计,可适应不同截面形式钢筋部品组装。此外,装配平台顶部与底部的定位装置可保证钢筋网片精确定位。顶部定位装置安装时,将其固定在装配平台上,并与钢筋网片连接;底部定位装置由槽钢和引导设备组成,可与装配平台同时移动;中部定位装置由撑杆组成。在钢筋部品顶底口内外层及竖向平面分别设置钢结构加固措施,将节段钢筋连成整体,增加钢筋部品整体刚度,保证稳定性。钢筋网片定位后搭接箍筋,并绑扎内外层网片连接钢筋(U形筋及拉钩筋)。

5.2 钢筋部品安装

采用锥套锁紧钢筋接头的方式进行钢筋部品对接,该接头由锥套、锁片、锁片保持架组成(见图11),连接钢筋时无须转动,通过在钢筋外围施加力矩完成对接[13]。由于主筋无须进行螺纹加工,可节省一定成本。此外,锥套锁紧钢筋接头性能优异,质量检查方便,允许待接钢筋位置存在较大精度误差。

图11 锥套锁紧钢筋接头

钢筋部品安装前,将液压钳和液压泵站安装在工程车上,提前将锥套固定在塔柱已施工完成节段主筋上。钢筋部品定位对接时,首先将其吊至塔内支撑架上,然后利用导向装置快速定位,导向装置中的型钢件用于固定钢筋部品,对接处设计成锥头插销形式,以实现引导,如图12所示。

图12 导向装置

6 结语

依托南京龙潭长江大桥工程,研发钢筋网片工厂化制作成型与部品快速装配技术。开展弧形钢筋网片弯折回弹试验,结果表明横向多点整体弯折、径向以折代曲的方式可使钢筋网片回弹曲线具有较好的弧度,网片中设置的主筋可保证弯折回弹整体效果。对钢筋网片进行分块,可保证整体成型质量,使钢筋部品快速装配可控性较好。为使弧形与折线形钢筋网片成型互不干扰,研发整体弯折成型生产线,大幅度提高了成型效率与质量。