再生稻气送式双侧施肥装置的设计与试验研究

2021-06-29刘德柱周勇张国忠张梦月柯烩彬杨全军

刘德柱, 周勇, 张国忠, 张梦月, 柯烩彬, 杨全军

(华中农业大学工学院, 农业农村部长江中下游农业装备重点实验室, 武汉 430070)

施肥作业是实现农业高产、高效与粮食安全的重要保证[1],但不合理的施肥会导致作物减产和环境污染。再生稻可提高稻田复种指数,增加农民收入,其追肥以人工撒肥和离心圆盘式撒肥机撒肥为主[2]。人工撒肥效率低、施肥均匀性差;离心圆盘式撒肥机作业幅度宽、效率高,但容易受到风力等因素的影响,导致作业范围内的撒肥不均,且存在施肥过程中施肥量调节不准确[3-4]的问题。因此,研究再生稻追肥机械,提高施肥均匀性和实现施肥量准确调节,对于提高肥料的利用率、减少环境污染具有重要意义[5-6]。

施肥机械是施肥作业的三大支柱之一,按照施肥方式可分为撒肥机、种肥施肥机与追肥施肥机三种[7]。近年来,学者对插秧施肥机械和中耕施肥机械研究较多。王金峰等[8]对水田侧深施肥装置关键部件排肥器和气力输送系统进行设计与分析,通过风力将肥料输送在水稻根部侧深位置,实现了定位施肥。齐兴源等[9]设计了一种稻田气力式变量施肥机,并采用圆锥挡板喷撒器喷撒肥料颗粒,在满足幅宽要求的基础上,还能够在幅宽方向上变量控制施肥。施印炎等[10]设计了一种新型轴分段式变量追肥机执行机构,分析并确定了其关键部件结构和参数,实现了对常规槽轮排肥器的精准控制。以上研究实现了施肥机具定位深施肥和施肥量的准确调节,但针对地表追肥的定位施肥研究较少。由于再生稻分蘖期后逐渐封行,植株较高[11-12],使用撒肥机存在施肥不均和施肥量调节不准确的缺点,而采用定位施肥的方式可提高肥料利用率,降低农业成本,追肥效果较好。

为了解决上述问题,本文提出了定位双侧施肥的再生稻追肥方案,即将肥料颗粒施撒于靠近水稻根系两侧的土壤;还设计了一种以交错斜槽可调式外槽轮排肥器为基础的再生稻气送式双侧施肥装置,并针对影响施肥装置的主要因素进行了试验,得到了施肥装置最佳工作参数,为再生稻追肥机整机的设计提供了参考。

1 材料与方法

1.1 施肥装置设计

1.1.1再生稻追肥方案 根据再生稻的生长特点,采用对行双侧定位施肥的方式进行再生稻地表追肥,施肥位置如图1所示。将肥料施入秧苗两侧,肥料颗粒散布在靠近秧苗根系分布的范围可以实现肥料的充分利用,从而避免撒肥机抛撒不均导致的肥料浪费。

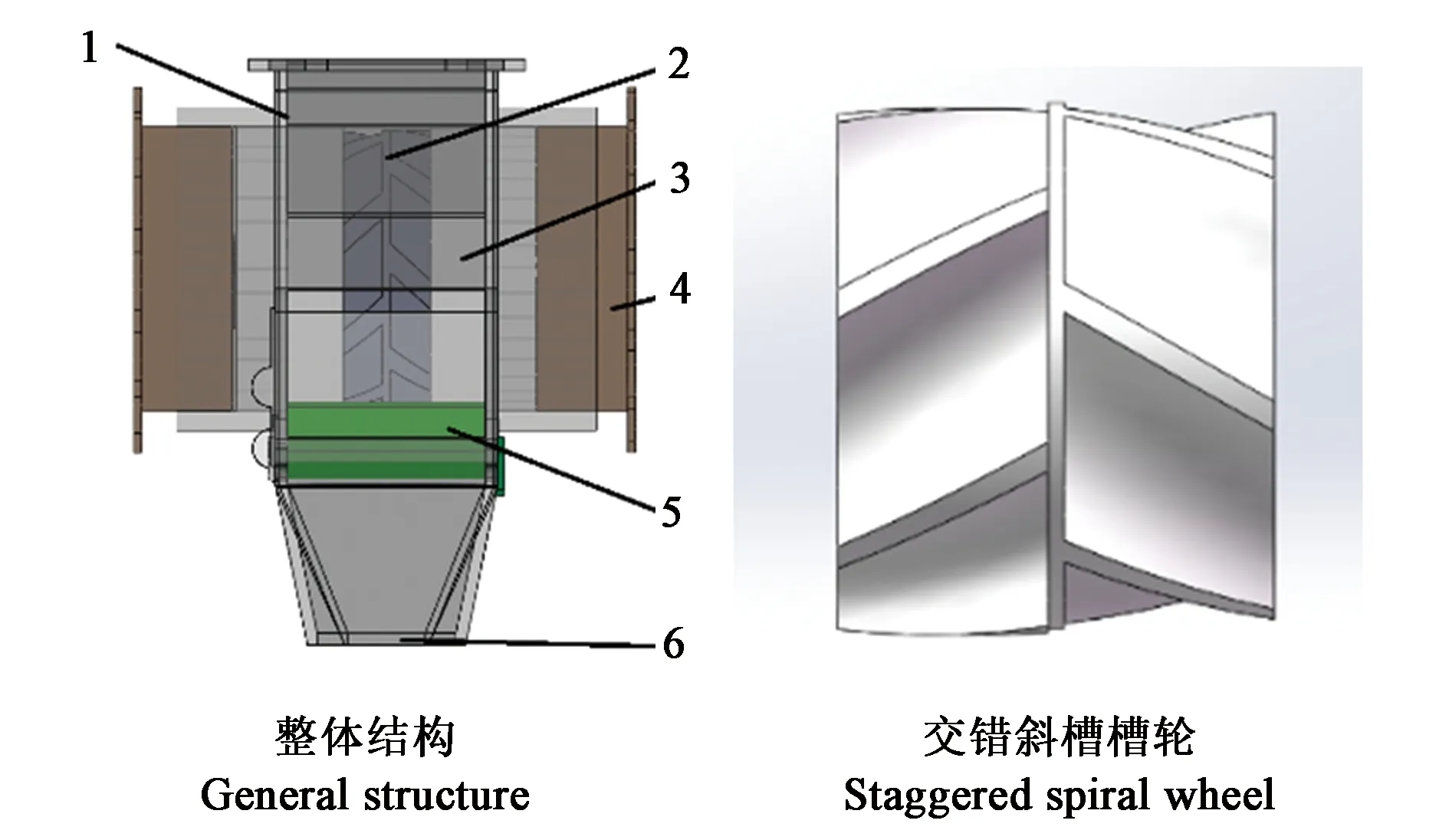

再生稻对行双侧施肥机主要由插秧机底盘和气送式双侧排肥装置组成,如图2所示。气送式双侧排肥装置主要由风机、电机、肥箱、排肥器、混肥管、分肥器等部分组成。

注:1—施肥装置;2—双排肥口;3—植株;4—颗粒肥料;5—土壤。Note: 1—Fertilizer device; 2—Two Fertilizer outlets; 3—Rice plant; 4—Granulated fertilizer; 5— Soil.图1 施肥位置Fig.1 Location of fertilizer

注:1—风机;2—电机;3—肥箱;4—排肥器;5—混肥管;6—分肥器。Note: 1—Fan; 2—Motor; 3—Box of fertilizer; 4—Fertilizer apparatus; 5—Mixed fertilizer tube; 6—Fertilizer distributor.图2 再生稻对行双侧施肥机Fig.2 Structue of fertilizer applicator

1.1.2施肥机关键部件与工作原理 气送式双侧施排肥装置试验台架如图3所示,主要由电机、风机、交错斜槽可调式外槽轮排肥器、肥箱、混合管、分肥器、电机调速器等部分组成。工作时肥箱内的颗粒肥料经过交错斜槽可调式外槽轮排肥器定量排出进入混肥管,风机将高速气流吹入混肥管,混肥管利用文丘里原理[14]在混肥管颗粒肥料入口处产生气压差,肥料依靠重力和气压差进入混合管,被高速气流吹至分肥器,分肥器分成均匀的两行经过排肥口排至再生稻植株两侧土壤,实现再生稻植株两侧定量施肥。

1.1.3交错斜槽可调式外槽轮排肥器设计 传统的外槽轮式排肥器常用的槽轮有直槽、斜槽、交错槽等形式,其中直槽结构简单、生产制作方便,应用最为广泛,但其齿和槽的结构导致其存在排肥的瞬时断条及周期性脉动[13],本课题组设计的交错斜槽可调式外槽轮排肥器有效克服了直槽轮式外槽轮排肥器的缺点。其由排肥壳、交错斜槽槽轮、阻塞轮、调量轮、排肥舌、出肥口等部分组成,如图4所示。工作时,肥料随槽轮的转动,两侧的交错斜槽槽轮同时工作,通过左右两边的调量轮压缩交错斜槽的工作长度实现对排肥量的调节,从而实现排肥量可调的稳定施肥。

注:1—电机;2—风机;3—排肥器;4—肥箱;5—混肥器;6—分肥器;7—电机调速器。Note: 1—Motor;2—Fan;3—Fertilizer apparatus;4—Box of fertilizer; 5—Mixed fertilizer tube; 6—Fertilizer distributor; 7—Motor governor.图3 施肥装置试验台架Fig.3 Structure of test bench

注:1—排肥壳;2—交错斜槽槽轮;3—阻塞轮;4—调量轮;5—排肥舌;6—出肥口。Note: 1—Fertilizer shell; 2—Staggered spiral adjustable outer grooved wheel; 3—Shutoff block; 4—Adjusting wheel; 5—Fertilizer tongue; 6—Fertilizer outlet.图4 排肥器结构Fig.4 Structure of fertilizer apparatus

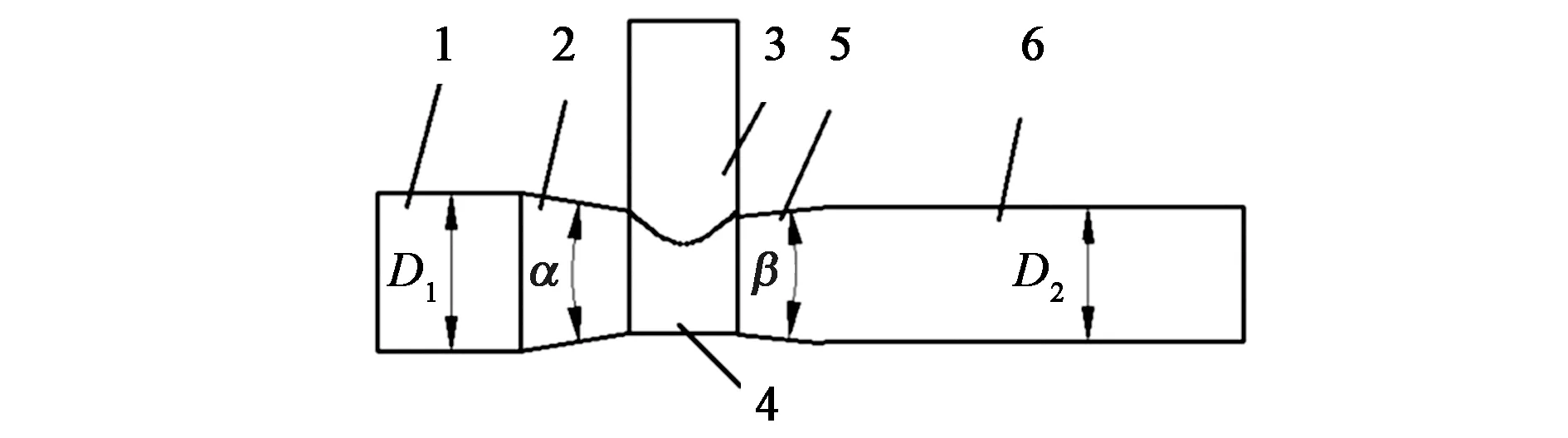

1.1.4混肥管设计 混肥管是使空气和肥料混合均匀并运送肥料的部件,其结构如图5所示,主要包括气流入口、收缩管、肥料入口、气肥混合室、扩张管、输肥管。

根据文丘里原理[14],气流从混肥管气流入口进入,随着收缩管管道截面渐减小,流速变大,压强变小,在肥料入口处产生压差[15]。交错斜槽排肥器定量排出颗粒肥料,通过重力和压差的作用进入气肥混合室,并与气流混合均匀,经扩张管进入输肥管道。其结构尺寸参照经典文丘里管设计,混肥管气流入口和风机出风口相连,因此D1与风机出风口直径一致为45 mm,α取21°,气肥混合室直径取0.7D1,即31.5 mm,其长度与直径相等为31.5 mm,β取8°[16],根据管道内颗粒输送原理[17],入口风速计算公式如下。

注:1—气流入口;2—收缩管; 3—肥料入口;4—气肥混合室;5—扩张管;6—输肥管。Note: 1—Flow inlet; 2—Constricted tube; 3—Fertilizer inlet; 4—Mixed room; 5—Expansion tube; 6—Fertilizer delivery tube.图5 混肥管结构Fig.5 Structure of fertilizer mixing tube

(1)

式中,va为入口风速,m·s-1;KL为物料粒度系数,16;Kd为物料特性系数,(2~5)×10-5;ρf为颗粒肥密度,为1 430 kg·m-3;L为输肥管长度,m。

由于输肥管的长度(L)一般不超过2 m,因此,输肥管长度对入口风速(va)的影响可忽略不计。为了保证气流速度能够满足肥料输送要求,应保留30%的空余量。计算后可得入口风速(va)为24.87 m·s-1,取整后可得入口风速为25 m·s-1。

颗粒肥料在输送管道中的料气输送比计算如下。

(2)

(3)

式中μ为料气输送比;Gf为单位时间内颗粒肥料输送质量,kg·s-1;Ga为单位时间气流质量,kg·s-1;ρa为空气密度,标准状况下取1.293 kg·m-3。

综合(1)(2)(3)计算输肥管直径D2。

(4)

根据再生稻追肥要求,选取追肥量最大为600 kg·hm-2。料气输送比μ取值可在0~2[18],本研究取值为1,计算圆整后得输肥管直径D2为38 mm。

1.1.5分肥器的设计 分肥器是气送式双侧施肥装置的核心部件之一,各行施肥量一致性很大程度取决于分肥器的结构和形状。如图6所示,输肥管输送的空气和肥料混合流通过分肥器实现两行均匀分肥,分肥管的角度θ会影响气流运动状态[19],进而影响施肥装置的施肥性能。根据再生稻生长特性, 60%以上的植株根系分布在离禾蔸中心 10 cm 土层内[20],为了使肥料颗粒施撒在植株根系附近,两排肥口的中心距应小于20 cm。

注:1—输肥管;2—排肥口1; 3—排肥口2。Note: 1—Fertilizer delivery tube; 2—Fertilizer outlet 1; 3—Fertilizer outlet 2.图6 分肥器结构Fig.6 Structure of fertilizer distributor

1.2 台架试验

1.2.1试验台架及材料 本研究选用肥料为长江中下游常用的颗粒复合肥(总养分大于等于45%,中化化肥有限公司),千粒重26.7 g,含水率0.45%,球形率90%。试验台架自制,在排肥试验前应对台架进行调试,以保证各施肥机构各部件运行平稳可靠。

1.2.2试验设计 根据已有研究和前期的理论分析,确定影响气送式双侧施肥机构排肥性能的主要因素及其工作范围为:排肥轴转速10~50 r·min-1;槽轮工作长度为10~50 mm;分肥器角度90°~180°。结合 Design-expert 8.0 软件进行三因素二次回归旋转组合试验。试验因素水平编码见表1。

1.2.3评价指标 依据施肥机械质量评价技术规范[21],施肥机械的性能应满足总排量稳定性变异系数≤7.8%,各行排肥量一致性变异系数≤13%,所以本文选取它们为评价指标。

①总排肥量稳定性变异系数。

(5)

(6)

(7)

(8)

②各行排肥量一致性变异系数。

(9)

(10)

(11)

(12)

1.2.4参数优化 为得到施肥装置最佳工作参数组合,建立目标函数与约束条件。

(13)

采用Design-Expert 8.0中的优化设计功能,对上述目标函数进行求解。

2 结果与分析

2.1 施肥结果分析

根据三因素二次回归旋转组合试验设计了23组试验,包括15组析因试验和8组误差检验试验,结果见表2。

由表2可知,本试验中施肥装置总排肥量稳定性变异系数均低于7.8%,各行施肥量一致性变异系数均低于13%,符合施肥装置设计要求。

表2 施肥装置试验设计与结果Table 2 Design and results of fertilizer device experiment

2.2 回归模型建立

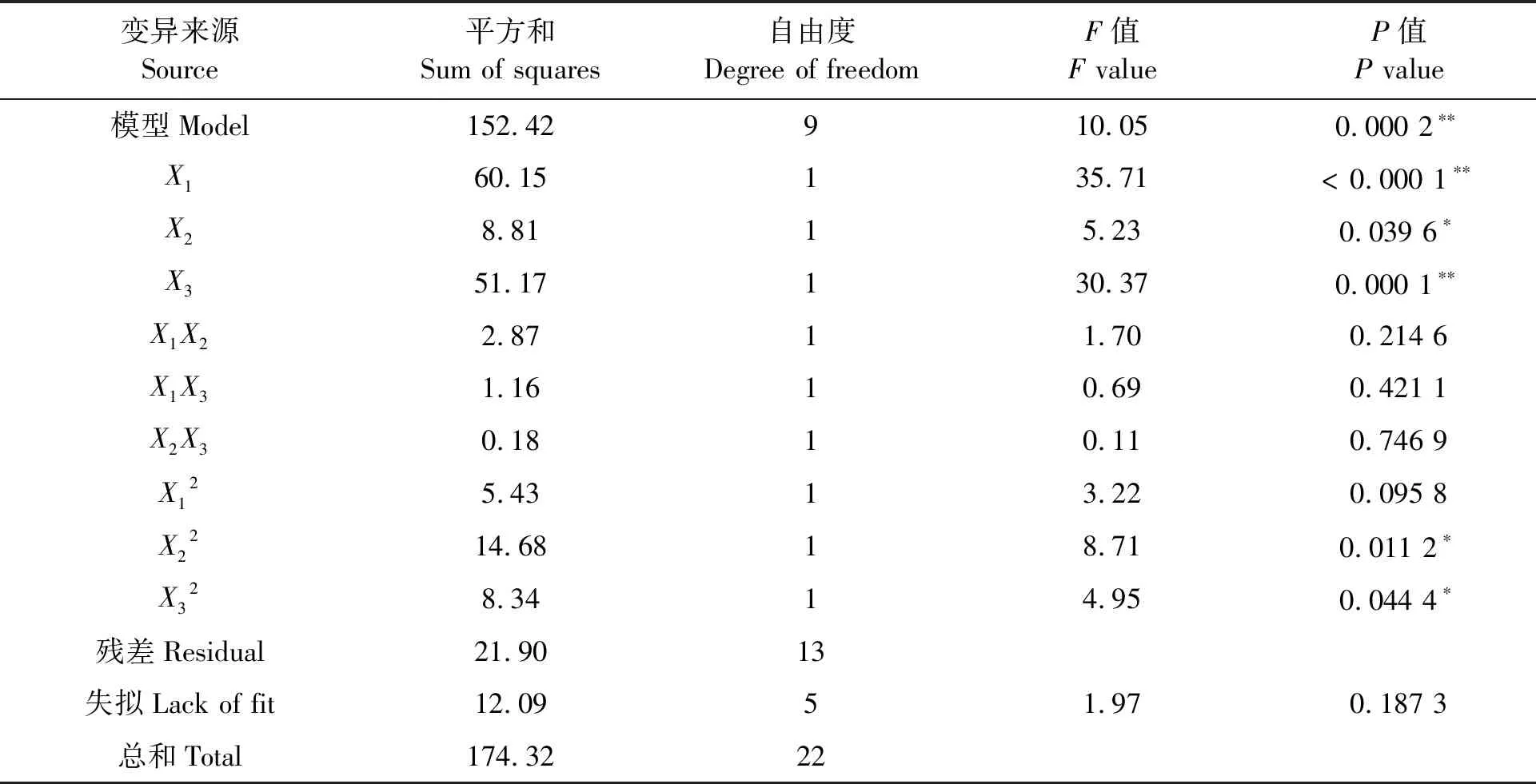

采用Design-expert 8.0软件对试验数据进行回归拟合,建立总排肥量稳定性变异系数(αa)、各行排肥量一致性变异系数(αb)与排肥轴转速、槽轮工作长度、分肥器角度的二次回归模型,并进行方差分析,结果见表3、表4。进而得出显著项,并根据因素编码公式进行回代,得出回归方程如下。

表4 模型αb方差分析及显著性检验Table 4 Variance analysis and significant test of model αb

αa=24.54-0.03X1-0.24X2-0.33X3-0.001X1X2-0.002X1X3-0.000 2X2X3+0.006X12+0.006X22+0.001X32

(14)

αb=10.51+0.22X1-0.28X2-0.18X3-0.004X1X2-0.001X1X3+0.000 4X2X3+0.004X12+0.006X22+0.001X32

(15)

2.3 模型方差分析

由上述回归方程和方差分析(表3、4)可知,总排肥量稳定性变异系数和各行排肥量一致性变异系数回归模型检验均极显著(P<0.01),失拟不显著(P>0.1),方程与实际拟合情况较好。

表3 模型αa方差分析及显著性检验Table 3 Variance analysis and significant test of model αa

总排肥量稳定性变异系数回归模型中,一次项排肥轴转速、槽轮工作长度对总排肥量稳定性变异系数的影响极显著,分肥器角度对总排肥量稳定性变异系数的影响显著;交互项对总排肥量稳定性变异系数的影响均不显著;二次项对总排肥量稳定性变异系数的影响均极显著。各因素对总排肥量稳定性变异系数的影响主次顺序为排肥轴转速、槽轮工作长度、分肥器角度。

各行排肥量一致性变异系数回归模型中,一次项排肥轴转速和分肥器角度对各行排肥量一致性变异系数影响极显著,槽轮工作长度对各行排肥量一致性变异系数的影响显著;交互项对各行排肥量一致性变异系数的影响均不显著;二次项中X22、X32对各行排肥量一致性变异系数的影响均显著,X12对各行排肥量一致性变异系数的影响不显著。各因素对各行排肥量一致性变异系数的影响主次顺序为排肥轴转速、分肥器角度、槽轮工作长度。

2.4 响应面分析

2.4.1排肥轴转速和槽轮工作长度的交互作用

图7为分肥器角度为135°时,排肥轴转速和槽轮工作长度的对总排肥量稳定性变异系数和各行排肥量一致性变异系数的响应面。排肥轴转速在10~50 r·min-1、槽轮工作长度在10~50 mm时,随着交错斜槽槽轮工作长度的增加,总排肥量稳定性变异系数先减小后增大,各行排肥量一致性变异系数也先减小后增大;随着转速的增加,总排肥量稳定性变异系数先减小后增大,各行排肥量一致性变异系数逐渐增大。

图7 交互因素的响应面Fig.7 Interaction factors response surface

2.4.2排肥轴转速和分肥器角度的交互作用

图8为排肥器交错斜槽工作长度为30 mm时,排肥轴转速和分肥器角度对总排肥量稳定性变异系数和各行排肥量一致性变异系数的响应面。当分肥器角度90~180°、排肥轴转速10~50 r·min-1时,随着分肥器角度的增加,总排肥量稳定性变异系数先减小后增大,各行排肥量一致性变异系数也先减小后增大;随着排肥轴转速的增加,总排肥量稳定性变异系数逐渐增大,各行排肥量一致性变异系数也逐渐增大。

图8 交互因素的响应面Fig.8 Interaction factors response surface

2.4.3槽轮工作长度和分肥器角度的交互作用

图9为排肥轴转速为30 r·min-1时,槽轮工作长度和分肥器角度对总排肥量稳定性变异系数和各行排肥量一致性变异系数的响应面。当分肥器角度90~180°、槽轮工作长度为10~50 mm时,随着分肥器角度的增加,总排肥量稳定性变异系数先减小后增大,各行排肥量一致性变异系数逐渐增大;随着槽轮工作长度的增加,总排肥量稳定性变异系数逐渐增大,各行排肥量一致性变异系数也逐渐增大。

图9 交互因素的响应面Fig.9 Interaction factors response surface

2.5 优化试验验证分析

采用Design-Expert 8.0中的优化设计功能对目标函数进行求解,得到再生稻气送式双侧施肥机构各因素最佳参数组合:排肥轴转速16 r·min-1,槽轮工作长度22 mm,分肥器角度114°,此时总排肥量稳定性变异系数为1%,各行排肥量一致性变异系数为2.45%。

将得到的最佳工作参数进行台架试验验证,最终得到总排肥量稳定性变异系数为1.34%,各行排肥量一致性变异系数为2.71%,与优化结果基本一致,均满足再生稻追肥的要求。

3 讨论

以往研究中,定位施肥多在插秧施肥等作业中,对再生稻地表追肥研究的定位施肥研究相对较少,同时为了减少撒肥机撒肥不均和施肥量调节不准确,本文根据再生稻生长特点和追肥要求,提出了再生稻的对行双侧定位施肥方案,设计了一种再生稻气送式双侧施肥装置,并进行了三元二次回归正交旋转组合设计台架试验。从响应面图结合台架试验的实际效果分析可知:随着转速增加交错斜槽排肥轮的交错槽结构发挥作用,交错槽两边同时进行排肥工作,避免了单边排肥的齿槽相间的脉动施肥,施肥性能较好,当转速较大时,槽轮出现充肥不足,施肥性能有所下降;随着交错斜槽排肥轮工作长度的增加,斜槽的结构发挥作用,肥料颗粒经过斜槽连续性排出,施肥稳定,当斜槽工作长度较长时,斜槽内的肥料颗粒排出滞后,排肥器施肥性能略有下降;分肥器角度对施肥装置两行施肥量一致性变异系数影响极显著,在分肥器角度较小时,出现涡流现象,肥料在肥口出现堆积,影响分肥效果,分肥器角度较大时分肥器的角度导流效果变差,分肥效果也变差。

对台架试验结果分析并采用Design-Expert 8.0软件得出影响施肥装置施肥性能的主要因素最佳工作参数组合:排肥轴转速16 r·min-1,槽轮工作长度22 mm,分肥器角度114°,此时,总排肥量稳定性变异系数为1%,各行排肥量一致性变异系数为2.45%,施肥装置满足再生稻追肥要求。下一步可考虑结合变量施肥技术对再生稻双侧施肥装置施肥量实时控制,使其适用于不同田块的再生稻施肥。