钢桁梁悬索桥整体节点数值疲劳研究*

2021-06-28焦长青周长泉何雄君

焦长青 周长泉 张 行 何雄君

(1.湖北路桥集团有限公司 武汉 430051; 2.湖北交投建设集团有限公司 武汉 430053;3.武汉理工大学交通学院 武汉 430063)

白洋长江公路大桥采用钢桁梁悬索桥的结构形式,加劲钢桁梁采用整体节点技术。整体节点杆件众多,构造复杂,疲劳破坏是其最主要的破坏形式。目前,国内外钢桥设计规范中的疲劳设计均只针对各种简单连接构造细节,并不适用于复杂受力结构[1-2]。因此,许多学者通过数值模拟和模型试验来研究整体节点的疲劳性能。

王天亮等[3]对芜湖长江大桥开展缩尺模型疲劳试验,对整体节点各构造细节的疲劳强度进行分析;刘亮等[4]以重庆朝天门大桥为工程背景,对纵梁与下层轨道纵横梁交叉节点设计1∶2缩尺模型并开展疲劳试验,验证了试验数据的可靠性及该类节点在正常服役期间的安全性;王会利等[5]采用多尺度有限元的方法,对大连星海湾大桥整体节点进行了疲劳性能分析;刘沐宇等[6]通过多轴疲劳加载的方式,对武汉杨泗港大桥整体节点1∶6缩尺模型开展疲劳试验,结合数值模拟结果表明,整体焊接节点疲劳性能满足要求。

本文以湖北白洋长江大桥为工程背景,建立全桥模型,使用推导的482 kN疲劳车加载计算寻找最不利节点位置及200万次等效轴力辐。通过设计1∶4缩尺模型,采用数值模拟的方式分析最不利整体节点的疲劳性能。

1 工程概况

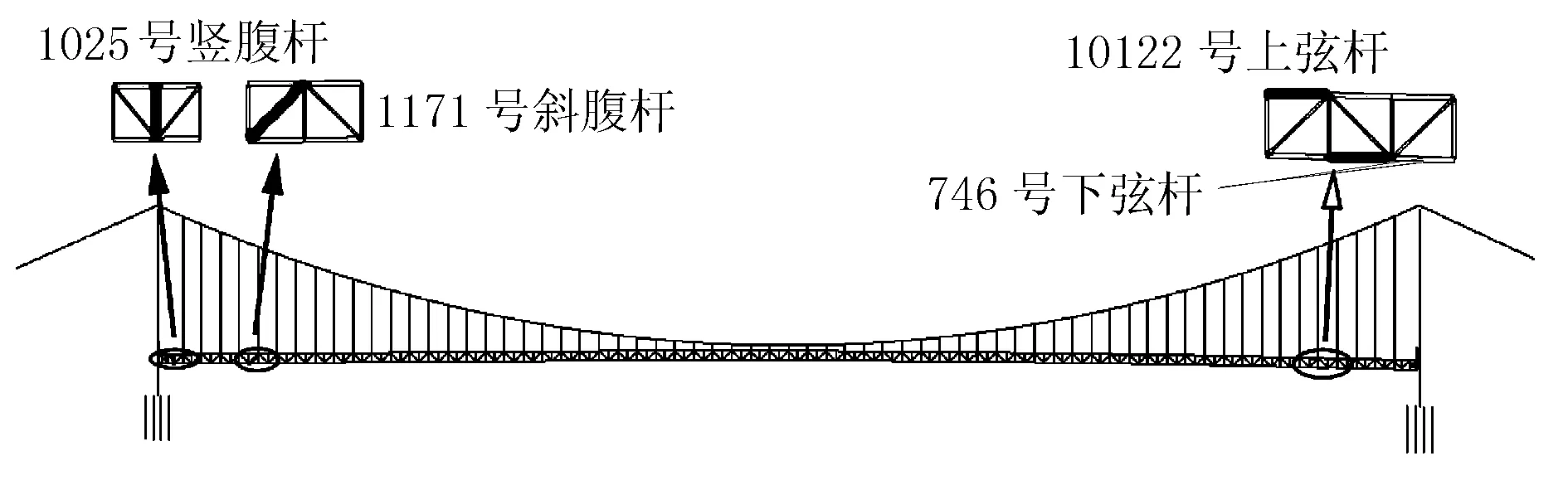

白洋长江公路大桥地处湖北省宜昌市境内,结构体系为主跨1 000 m双塔单跨钢桁梁悬索桥,组合桥面系。主缆矢跨比1/9,北岸边缆跨度276 m,南岸边缆跨度269 m。车辆设计荷载为公路-I级,设计车速100 km/h,设计基准期100年。主桥桥型布置图见图1。

图1 白洋长江公路大桥桥型布置图

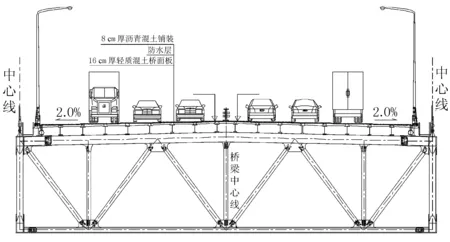

主跨加劲钢桁梁采用主桁与桥面系分离体系,桥面系采用钢-混组合桥面系。标准桥面宽33.5 m,钢桁梁标准横断面图见图2。

图2 钢桁梁标准横断面示意

主桁架及横向桁架均采用焊接整体节点结构形式。主桁采用华伦氏桁架,由上弦杆、下弦杆及腹杆组成,上、下弦杆均采用箱形截面,主桁腹杆均采用工字形截面;横向桁架由横梁上弦杆、下弦杆,以及腹杆组成,上弦杆采用变高箱形截面,端部与主桁上弦杆等高。以2%的横坡变高至中部,横梁腹杆均采用工字形截面。

2 最不利节点杆件等效轴力幅

2.1 全桥有限元模型

为了研究白洋长江大桥钢桁架整体节点的疲劳性能,首先需要找出全桥在疲劳车辆作用下的关键节点,即最不利节点。

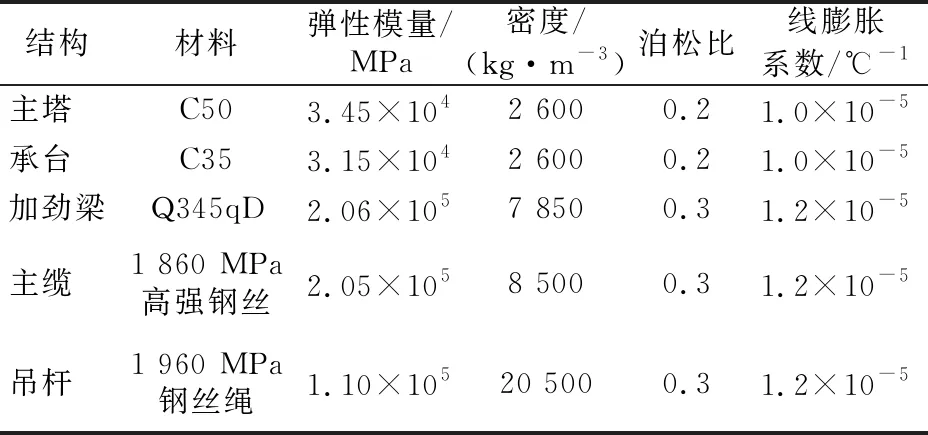

白洋长江大桥整体计算采用midas Civil进行空间三维建模。全桥结构包括主缆、吊杆、加劲梁、主塔、承台等部分,钢-混组合桥面系不建立结构,以二期恒载的形式作用在钢桁梁上。模型中主缆和吊杆采用只受拉索单元模拟,主塔、加劲梁和承台使用梁单元模拟,共建立2 594个节点,5 543个梁单元(5 201个梁单元,334个索单元,8个杆单元),全桥模型图见图3。各结构材料参数见表1。

图3 全桥有限元模型

表1 全桥各结构材料参数表

2.2 确定最不利节点

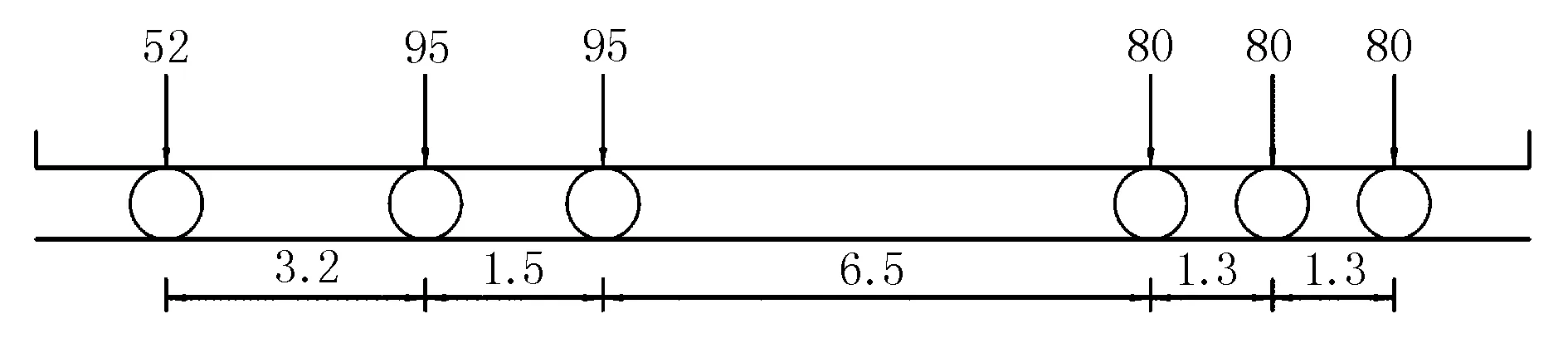

本文采用根据白洋长江大桥实际交通量推导出的标准疲劳车,该疲劳车共6轴,总重482 kN,其轴重及轴距分布图见图4。与规范给出的疲劳标准荷载模型相比,白洋长江大桥标准疲劳车偏重但相差不大,符合实际车辆荷载,在结构疲劳设计上偏于安全。

图4 标准疲劳车轴重及轴距(单位:尺寸,m;重量,kN)

将1辆482 kN标准疲劳车在最外侧车道从桥头至桥尾加载1次,可以得到上弦杆、下弦杆、竖腹杆、斜腹杆应力幅最大位置,见图5。

图5 各杆件最大应力幅位置

上弦节点竖腹杆在加载后的杆件轴力很小,可以忽略不计。综合对比2个下弦节点(881号节点和898号节点内力值见表2)。确定将881号节点作为文本研究对象,其位置示意见图6。

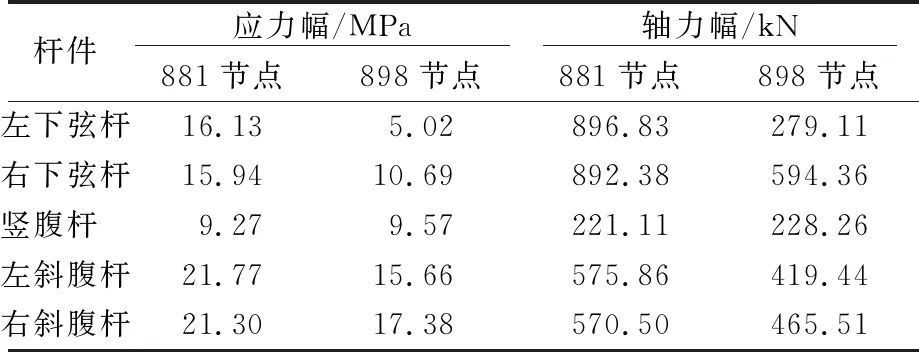

表2 2个下弦节点应力幅和轴力幅

图6 最不利(881号)节点位置示意图

2.3 节点杆件200万次等效轴力幅

根据白洋长江大桥交通量预测结果,到2039年将达到56 219 pcu/d。由于在桥梁正常运营期间,只有较重的车辆通过时才会对结构造成疲劳损伤,而中小型车辆一般不考虑其对桥梁结构疲劳的影响。根据白洋长江大桥预测交通量中重车的占比,本文取总交通量的5%作为疲劳荷载的加载数量。

根据英国规范BS5400[7]规定,确定双向六车道慢车道与邻车道的交通车辆比例为2∶1.5。计算得到慢车道和邻车道100年内单向疲劳车数量分别为2 931.42万辆和2 198.56万辆。

在midas Civil中将482 kN标准疲劳车分别加载到慢车道和邻车道上,即可得到标准疲劳车在不同车道加载时,最不利881节点上各个杆件的轴力幅,将计算结果汇总,见表3。

表3 不同车道加载时881节点各杆件轴力幅 kN

综合考虑整体节点缩尺模型疲劳试验条件与时间问题,实际的加载次数需要控制在几百万次之内。对于钢结构桥梁,疲劳试验加载次数一般控制为200万次。依据Miner线性疲劳损伤累积理论可以将整体计算得到的内力幅值等效成循环次数为200万次时的内力幅值,其理论公式[8]如式(1),计算结果见表4。

表4 各杆件200万次等效轴力幅 kN

(1)

式中:ΔP为循环次数n0等于200万次时的等效轴力幅值;ΔPi和ni分别为1辆标准疲劳车作用在不同车道引起的节点各杆件轴力幅及在设计寿命期内的相应作用次数;KF为多车效应修正系数,下弦杆、竖腹杆、斜腹杆分别取值2.92,2.86,2.88;m为S-N曲线斜率的负倒数,取m=3。

为便于与后续疲劳试验结果进行对比,使用有限元建立整体节点缩尺模型,缩尺比为1∶4。基于相似理论,下弦杆、竖腹杆、斜腹杆轴力幅取值分别为249.5,66.5,174.2 kN。

3 模型疲劳分析

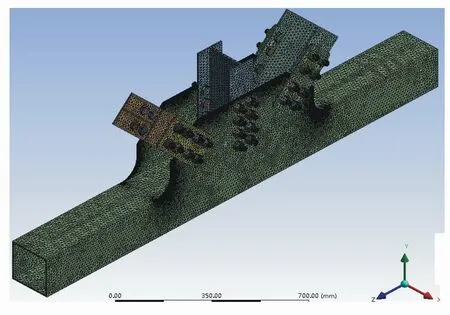

3.1 建立有限元模型

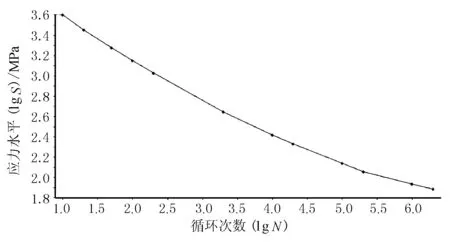

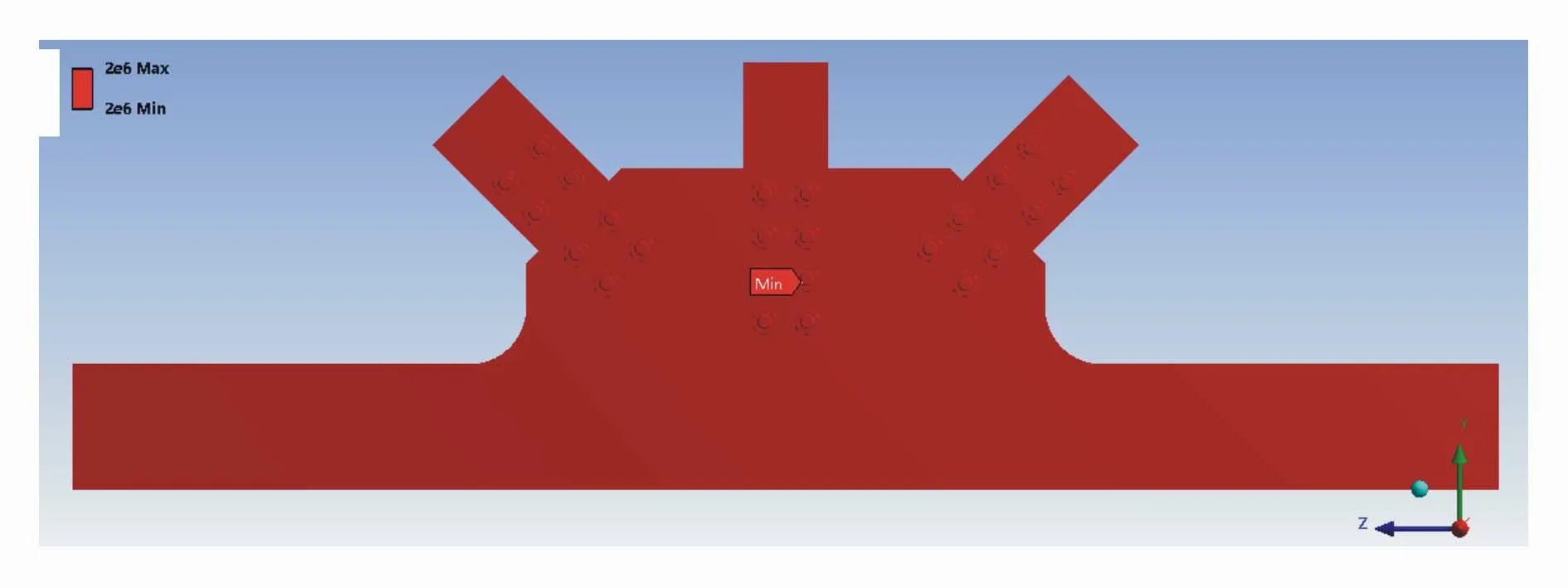

使用有限元软件ANSYS Workbench建立整体节点的局部模型。在三维制图软件SolidWorks中绘制整体节点的几何模型,导入Workbench静力学模块Static Structure,生成三维模型。材料与实际结果一致,采用Q345qD钢材,各项参数与表1加劲梁相同。参考《公路钢结构桥梁设计规范》[9]插入交变名义应力曲线,即S-N曲线,见图7。节点模型统一采用二阶四面体单元划分网格,网格过渡方式选择slow,共划分163 404个单元,315 036个节点,几何模型见图8。

图7 Q345qD钢S-N曲线

图8 整体节点几何模型

3.2 静力分析

将计算得到的缩尺模型杆件轴力幅值以均布力加载至杆端,竖腹杆和斜腹杆轴力幅值分别为66.5,174.2 kN,在下弦杆两端施加固定约束,进行求解,模型von Mises等效应力云图见图9。

图9 整体节点von Mises应力云图

由图9可知,整体节点von Mises应力最大值为128.14 MPa,位于节点板与斜腹板交界处。整体节点的应力水平小于Q345qD钢的屈服强度,静力性能满足要求。

3.3 疲劳分析

使用ANSYS Workbench的疲劳模块分析整体节点模型的疲劳特性。在静力计算结果Result中插入Fatigue Tool模块,在细节栏中设置荷载类型为Zero-Based,选用Goodman应力修正模型,疲劳强度折减系数Kf取0.9。插入疲劳寿命云图和疲劳安全系数云图,求解结果见图10和图11。

图10 整体节点疲劳寿命云图

图11 整体节点疲劳安全系数云图

疲劳寿命云图中等值线表示的是结构在疲劳荷载作用下发生失效的循环次数。由图10可知,结构最小疲劳寿命为200万次,表明模型在疲劳荷载作用下的疲劳寿命满足要求。Workbench中疲劳安全系数定义为结构设计寿命与可用寿命的比值,是关于一个给定设计寿命下的失效,由图11可知,求解得最小安全系数为1.26>1,表明整体节点的疲劳性能满足设计要求,不会发生疲劳破坏。

4 结论

1) 建立白洋长江大桥全桥模型,通过推导的482 kN疲劳车加载,确定881节点为最不利节点。基于英国规范BS5400和Miner准则,计算得到最不利节点各杆件的200万次等效轴力幅。

2) 建立整体节点缩尺有限元模型,静力计算结果von Mises应力最大值为128.14 MPa,位于节点板与斜腹板交界处。应力水平小于Q345qD钢的屈服强度。

3) 基于静力计算结果,选用荷载类型为Zero-Based和Goodman应力修正模型进行疲劳分析,结果表明,结构的最小疲劳寿命为200万次,最小安全系数为1.26>1,整体节点的疲劳性能满足设计要求,不会发生疲劳破坏。