某天然气制尿素工厂蒸汽管网安全保护设施有效性分析

2021-06-28王志峰夏炎华

余 化,王志峰,夏炎华

(中国五环工程有限公司,湖北 武汉 430223)

某天然气制尿素工厂包括一套2 000t/d合成氨装置和一套3 200t/d尿素装置,以及配套热电站、给排水系统、氨罐、尿素包装储运等公用工程和辅助设施。为提高能量利用效率,主要动设备均采用高压和中压蒸汽透平驱动。当某台蒸汽透平事故停车时,透平入口速关阀关闭,管网富余的蒸汽将对整个蒸汽管网造成巨大的冲击[1],严重时可能引发安全事故。蒸汽管网上设置的安全保护设施是否能在事故时保障蒸汽管网的平稳运行和安全,需要对其有效性进行分析。

1 蒸汽管网的构成

该工厂设有高、中、低压3个等级蒸汽管网,分别为11.0MPa,510℃的高压蒸汽管网;4.1MPa,380℃的中压蒸汽管网以及0.4MPa,220℃的低压蒸汽管网。高压蒸汽由工艺装置的废热锅炉回收天然气转化、CO变换和氨合成的工艺余热得到;中压蒸汽由高压蒸汽透平抽汽得到;低压蒸汽由中压蒸汽透平抽汽得到。工厂开车阶段所需蒸汽由开车锅炉提供。全厂蒸汽管网设置见图1。

正常生产时,下级蒸汽管网蒸汽主要来自上级蒸汽管网蒸汽透平抽汽,蒸汽透平故障停车不仅对本级蒸汽管网的安稳造成影响,还会影响下级蒸汽管网的安稳。由于高、中压蒸汽管网蒸汽压力高、温度高,发生事故危害大,因此本文将针对高、中压蒸汽管网安全保护设施的设置进行事故情景分析,确认安全保护设施的有效性。

2 蒸汽管网安全保护设施

蒸汽管网安全保护设施主要包括减温减压器、放空阀和安全阀。

2.1 减温减压器

在不同等级的蒸汽总管之间设有减温减压器,将上级蒸汽管网内蒸汽减温减压后送入下级蒸汽管网,既可增强蒸汽管网调节能力,也可作为上级管网的安全保护措施。减温减压器在蒸汽透平跳车后首先开启,将本级富余蒸汽送至下级蒸汽管网,减少本级蒸汽放空带来的损失,并满足下级蒸汽管网稳定运行的需要。减温减压器的设置需综合考虑工厂开车、事故、停车等多种工况,并以此来确定台数和对应的能力[2]。

2.2 放空阀

减温减压器开启后,如蒸汽管网压力持续上升,到达放空阀的设定压力时,放空阀开启,将多余的蒸汽放空,以维持蒸汽管网压力。一段时间后,该放空阀可转入压力调节,根据蒸汽管网压力调节阀门开度,以维持管网压力的平稳。放空阀的设置同样需综合考虑工厂开车、事故、停车等多种工况,并结合减温减压器的设置来确定台数和对应的能力。

2.3 安全阀

安全阀是蒸汽管网安全最后的保障措施,在放空阀和减温减压器失效时保护蒸汽管网安全。在实际生产中,安全阀起跳往往被视为发生生产事故,可能导致全厂不必要的停车,应尽量避免。

3 蒸汽管网事故情景分析

当某台蒸汽透平事故停车时,透平入口速关阀关闭,管网蒸汽产生富余,如不能及时排出,将导致管网超压。可根据减温减压器和放空阀的开启时间、蒸汽管网容积以及放空阀流量特性曲线等信息,计算蒸汽管网压力随时间波动情况,来判断减温减压器、放空阀的设置是否有效。

3.1 高压蒸汽管网事故情景分析

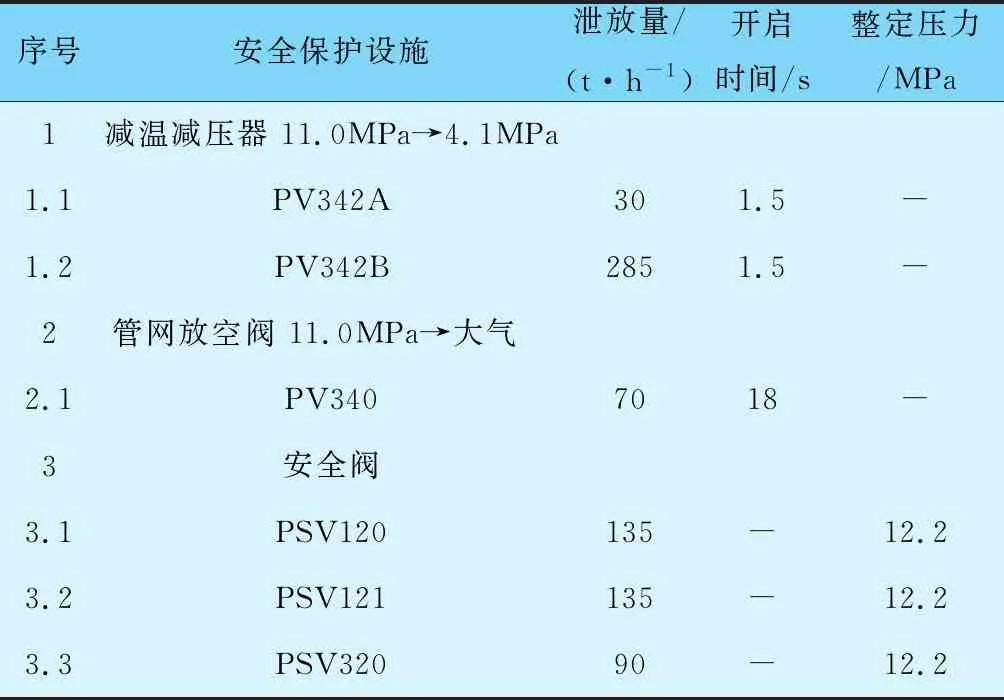

高压蒸汽管网蒸汽来自转化废锅,蒸汽输入量350t/h,主要用户为氨压缩机透平和合成气压缩机透平,蒸汽消耗量分别为153t/h和197t/h。高压蒸汽管网安全保护设施设置见表1。

表1 高压蒸汽管网安全保护设施

如表1所示,减温减压器和放空阀总泄放能力为385t/h,大于转化废锅产汽能力350t/h,理论上可保障高压蒸汽管网安全。

本项目联锁设置如下:①当氨压缩机跳车时,联锁停合成气压缩机;②当合成气压缩机跳车,氨压机进入低负荷运转,不停车。因此,氨压缩机跳车为最不利情况,此时氨压缩机透平和合成气压缩机透平均不接汽,管网富余蒸汽350t/h。其中有315t/h通过2台减温减压器排放到中压蒸汽管网,剩余的35t/h通过管网放空阀放空。基于理想气体状态方程,逐秒计算单位时间蒸汽管网压力变化,得出时间与管网压力的关系,并绘图而得到高压蒸汽管网压力随时间的波动(见图2)。

由于减温减压器和放空阀的快速开启导致高压蒸汽管网泄压,高压蒸汽管网压力最大上升至11.73MPa,低于安全阀整定压力,安全阀不起跳。高压蒸汽管网安全保护设施设置可行。

3.2 中压蒸汽管网事故情景分析

中压蒸汽管网蒸汽来自氨压缩机透平和合成气压缩机透平抽汽,合计330t/h。主要蒸汽透平用户为CO2压缩机透平,蒸汽消耗量112t/h;空压机透平,蒸汽消耗量54t/h;其他如转化炉鼓风机和引风机透平、锅炉给水泵透平等,蒸汽消耗量37t/h。中压蒸汽管网安全保护设施设置见表2。

表2 中压蒸汽管网安全保护设施

如表2所示,减温减压器和放空阀总泄放能力为345t/h,大于中压蒸汽管网总输入蒸汽量,理论上可保障中压蒸汽管网安全。

因CO2压缩机透平和空压机透平为中压蒸汽管网最大两个用户,其事故跳车对管网安全影响最大。

3.2.1CO2压缩机透平跳车

CO2压缩机跳车时,CO2压缩机透平速关阀、补气阀和抽气阀关闭,管网富余蒸汽112t/h。其中有30t/h通过减温减压器排放到低压蒸汽管网,剩余的82t/h通过管网放空阀放空。中压蒸汽管网压力随时间的波动见图3。

由于减温减压器和放空阀的快速开启将中压蒸汽管网泄压,此事故情景下,中压蒸汽管网压力最大上升至4.44MPa,低于安全阀整定压力,安全阀不起跳。

3.2.2空压机透平跳车

空压机透平跳车触发的联锁如下:①空压机透平蒸汽速关阀和补汽阀关闭;②二段炉及下游装置联锁跳车;③氨压缩机和合成气压缩机联锁跳车,氨压缩机透平和合成气透平速关阀和抽汽阀关闭;④因工艺装置停止生产CO2,CO2压缩机由于进口CO2压力低低联锁跳车,透平速关阀、补气阀和抽汽阀关闭;⑤合成气压缩机跳车触发高压蒸汽管网,减温减压器打开,高压蒸汽通过减温减压器减压到中压管网。上述联锁触发后,引起中压蒸汽管网压力随时间波动的情况变化有两个阶段(见图4)。

(1)管网减温减压器开启期间,中压蒸汽管网蒸汽来源由高压蒸汽透平抽汽改为减温减压器减温减压,中压蒸汽管网蒸汽减少约134t/h,管网压力降至3.95MPa。

(2)管网减温加压器开启后,中压蒸汽管网蒸汽增加176t/h,管网压力开始上升。放空阀开启,当管网蒸汽进出达到平衡时,计算管网压力已上升4.702MPa,高于安全阀整定压力4.70MPa,安全阀起跳。

在本事故情景下,空压机透平跳车将触发高、中压管网多台透平跳车,高、中压蒸汽管网压力发生较大波动。由于中压管网放空阀开启时间较慢,中压管网安全阀将起跳。根据过往工程经验,空压机事故跳车概率较高,为避免安全阀频繁起跳引发全厂不必要的停车,需对当前设计进行调整。

根据项目实际建设情况,该放空阀已生产制造,无法通过缩短阀门开启时间或者修改阀门流量特性曲线来避免管网超压。通过核查设计参数,原设计安全阀整定压力为4.70MPa,低于蒸汽管网设计压力4.80MPa,经与安全阀制造厂确认,可通过调整安全阀弹簧,将安全阀整定压力调高与蒸汽管网设计压力一致,即高于本事故情景下蒸汽能达到的最高压力,以使安全阀不起跳。该整改措施避免了因重新采购安全阀而导致的浪费。该安全阀经调整整定压力并经校验后投入使用。

4 结语

(1)在设计蒸汽管网安全保护设施时,安全阀是最后的保护措施,工程设计应尽量避免安全阀起跳。为避免更大的损失,仍可将安全阀作为最后一道保护措施。

(2)减温减压器和放空阀的设置,除了考虑其泄放量外,应对不同的事故情景进行分析,结合管网容积、阀门流量特性曲线、阀门开启时间等,来判断当前的设计能否将管网富余蒸汽及时排出,以避免安全阀起跳,发生生产事故。

(3)本分析为识别蒸汽管网安全保护设施设置的有效性提供了一种指导方法,也可用于合理确定减温减压器和放空阀的开启时间,既可避免盲目地要求“一秒阀”而导致阀门造价增加,也可避免阀门因开启时间缓慢而导致泄放能力“虚高”,不能真正保护蒸汽管网安全。