某功放设备高温低气压工作瞬态仿真、分析及优化∗

2021-06-28刘冠宏

刘冠宏

(中国电子科技集团公司第二十研究所 西安 710068)

1 引言

现代装备有严格的环境适应性要求。军用机载设备要满足国军标或加装平台关于设备在高温低气压(温度-高度)环境下工作的试验要求[1]。其中,设备在较为极限的高温和低气压环境下工作时,要求其工作时间较短。

高温和低气压的环境会使设备散热困难,造成设备温度过高。而设备内部器件结温增高到一定程度,会对设备安全工作形成威胁,甚至造成永久性损坏[2~3]。故为了防止设备的热失效,需要在设计阶段对设备的高温低气压工作状态进行热分析和热设计[4]。由于设备工作时间较短,设备的温度还没有达到稳态,故需要做温度基于时间变化的瞬态分析来对设备内器件的温度进行计算。

由于改变了设备的传热面积,改变散热齿的高度、数量、间距等会对设备的散热产生影响,尤其会影响设备的稳态温度[5]。刘华等指出使用导热系数等参数无法评估材料传热的瞬态特性。提出了用导热系数和对应于材料应用实践的傅里叶函数作为材料瞬态性能的评估参数[6]。吕召会通过热容量来计算设备的瞬态热传递过程[7],他没有考虑设备与环境的热传递也是与时间相关的函数。

设备达到稳态的速度和时间除了设备材料本身的参数外,还会受到设备传热面的表面积和体积或质量(温度一定,密度为定值)的影响。文中会通过分析得出设备的瞬态传热速度受其影响的具体关系式。

文中以一个由于设备升级,需要更换大功率器件的功放设备为例。按照平台总体要求的高温低气压试验条件对其进行了瞬态仿真,并在不增加结构总尺寸的前提下对其散热结构进行了优化、分析。

2 功放设备结构组成及试验要求

2.1 功放设备结构组成

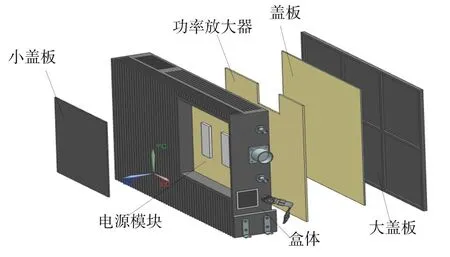

所选功放设备主要由盒体,功率放大器,电源模块,小盖板,盖板和大盖板组成,其外形及组成如图1、图2所示。

图1 功放设备外形示意图

图2 功放设备组成图

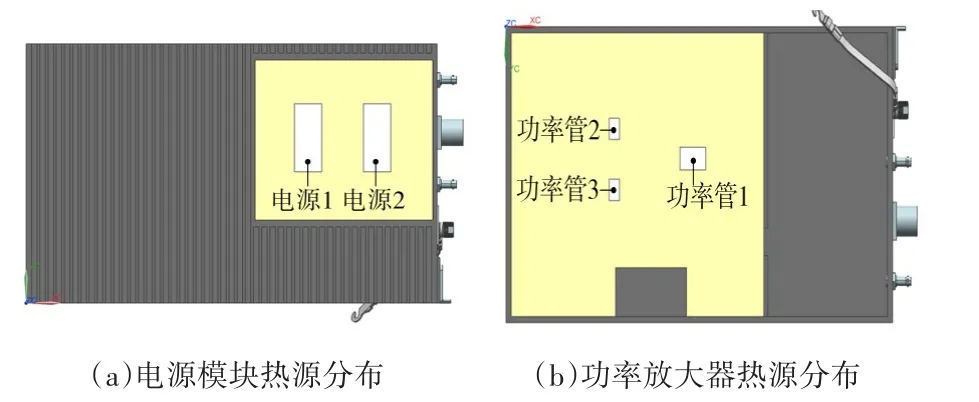

其中,功率放大器和电源模块由铝基板和位于其上的电子器件组成。其主要的发热器件分布如图3所示。

图3 功放设备主要热源分布图

其中,电源1,电源2,功率管1,功率管2,功率管3为器件代号。

模块安装到盒体中时,接触面涂满散热脂。发热器件产生的热量通过铝基板传导到盒体中间的铝板上,进而通过散热齿传导到空气中。

2.2 功放设备的低温试验要求

该功放设备应用于某战斗机平台。平台总体对应不同的海拔高度和高温试验条件,对各上装设备的工作时间做出了要求。

文中分析选取较为严苛的85℃,15000m海拔下工作5min的试验条件对设备进行分析。

其试验步骤如下。

1)将受试设备放入试验箱;

2)在设备不加电的情况下,将试验箱内温度升至85℃;

3)待箱内受试设备温度稳定后,将箱内压力调节至15000m高度对应的压力;

4)将设备通电,持续5min,期间检测其性能,确定是否满足工作要求。

根据以往对同类设备的热测试经验,对于自然散热机箱,其达到稳态的工作时间一般为30min~2h。故设备温度并未达到稳态,需要对其温度进行瞬态分析。

3 瞬态仿真分析

Icepak是Fluent公司推出的专业的热分析软件。它以有限体积法作为求解器,具有强大的后处理功能。它可以模拟真实的温度场,其精度较高,计算速度较快[8~9]。

文中选用该软件对功放设备进行瞬态仿真。

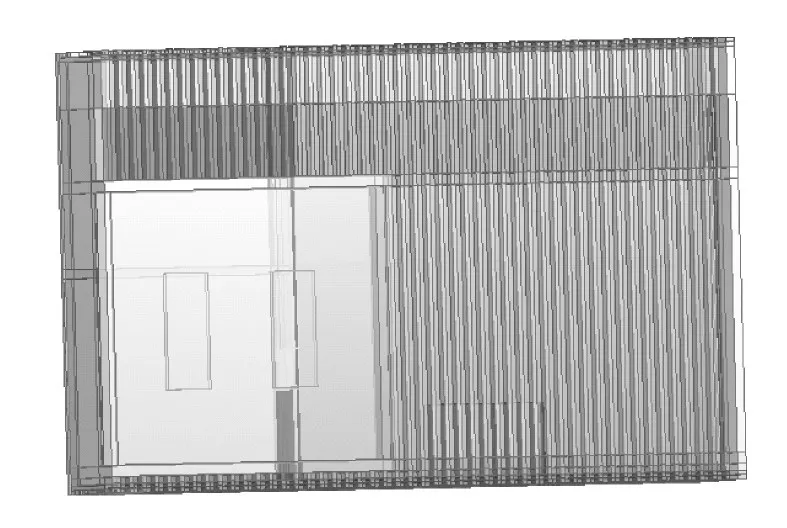

使用Workbench的Geometry模块打开模型并简化,如图4所示。

图4 workbench中的简化模型

打开Icepak,设置环境温度为85℃,海拔高度为15000m;进入Transient setup面板,设置求解的时间范围为0~300s,求解步长为2s;对设备的材料等进行设置。

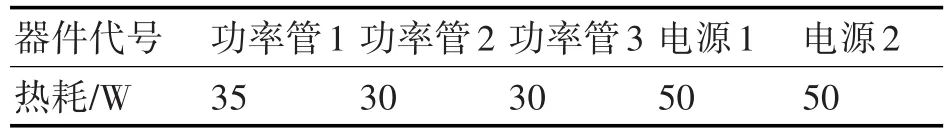

功放内各热源的热耗如表1所示。

表1 功放设备内部器件热耗

各器件在时域的函数表达式为一常数,将这些激励赋值给各个器件,并在各器件处设立监测点。

对模型进行网格划分。对有热源和散热齿的部分设置较小的网格,其余网格设置较粗。本次仿真网格数量划分数量为200万个,仿真时长大概为2h。

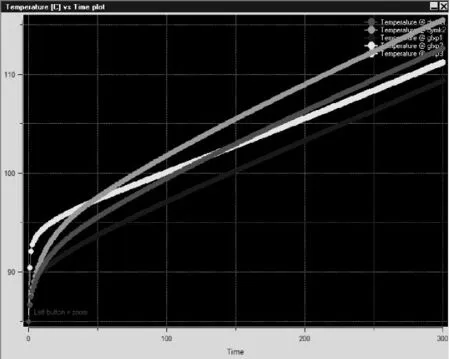

仿真得到温度随着时间的变化曲线如图5所示。

图5 85℃,15000m工作时温度随时间的变化曲线

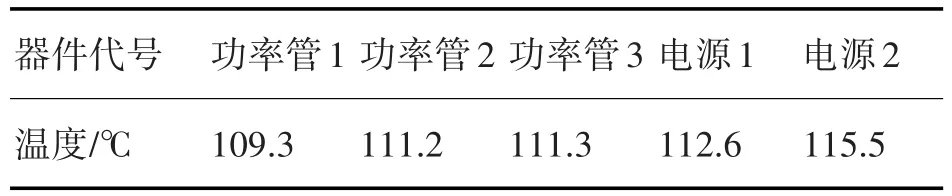

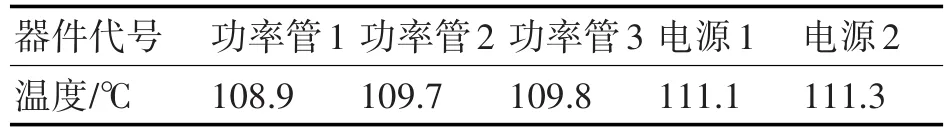

此时各器件的温度尚有上升趋势,明显未达到稳态。各器件在300s时达到的温度为整个工作过程中的最高温度。各器件最高温度如表2所示。

表2 器件最高温度

其中,电源器件温度均满足其正常工作条件。功率放大器上的功率管3温度最高,而功率管1热耗较大,均需要做考量。

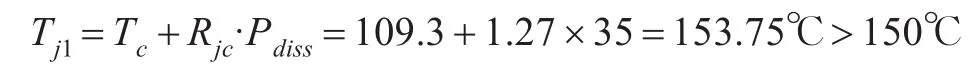

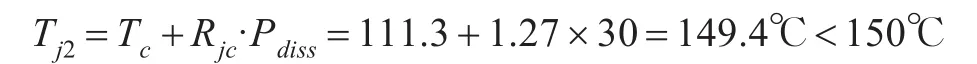

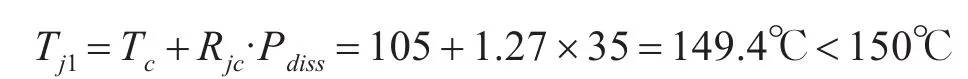

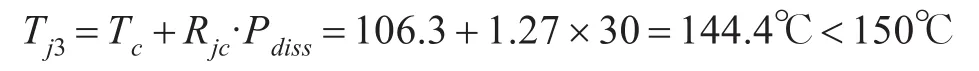

器件功率管1的结温计算如下:

器件功率管3的结温计算如下:

其中Rjc为功率管结壳热阻,Pdiss为器件热耗。设备所选功率管正常工作的结温阈值均0为150℃。

可以得知器件功放管1的结温超过了阈值。故需要对其散热结构进行优化。

2017年,医院在复旦排行榜中位居百强医院第49位,较上年上升10位,成为进步最快的四家三甲医院之一。

4 功放设备散热结构优化

4.1 瞬态散热理论分析

热分析是通过建立散热模型,求解热平衡方程,来获得稳态或者瞬态的温度场[10~11]。

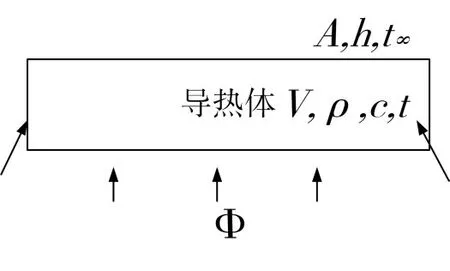

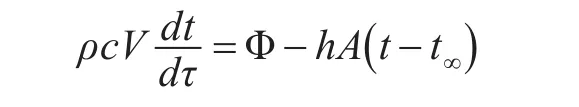

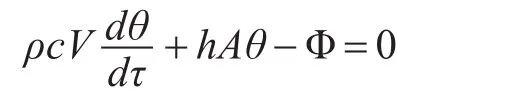

建立一个瞬态传热的模型如图6所示。一个长方体导热物体,体积为V,假设其三面持续产生热量,单位时间内产生的热量为Φ,为一个常数。其余的面与空气对流散热,传热面积为A,对流换热系数为h,空气的温度为t∞。

图6 瞬态散热示意图

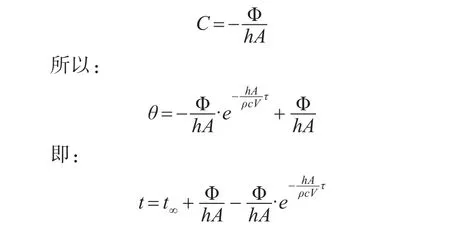

由于能量守恒,单位时间内物体热力学能的变化量应该等于物体单位时间内产生的热量和其表面与流体之间的换热量之差,即:

此为一阶微分方程,可以得到其解为

其中,C为常数项。代入初始值,当τ=0时,θ=0,可以得到:

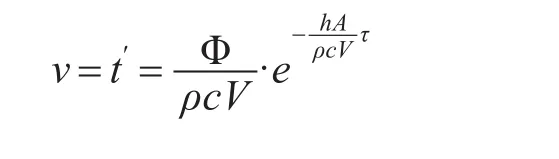

求这个解函数的导数,其意义为导热体的温度随时间变化率,即为其瞬态传热速度。

若使设备在高温低气压试验条件下具有较好的热性能,要求设备工作5min时的温升较低,即需要设备的瞬态传热速度较低。

4.2 结构优化方案

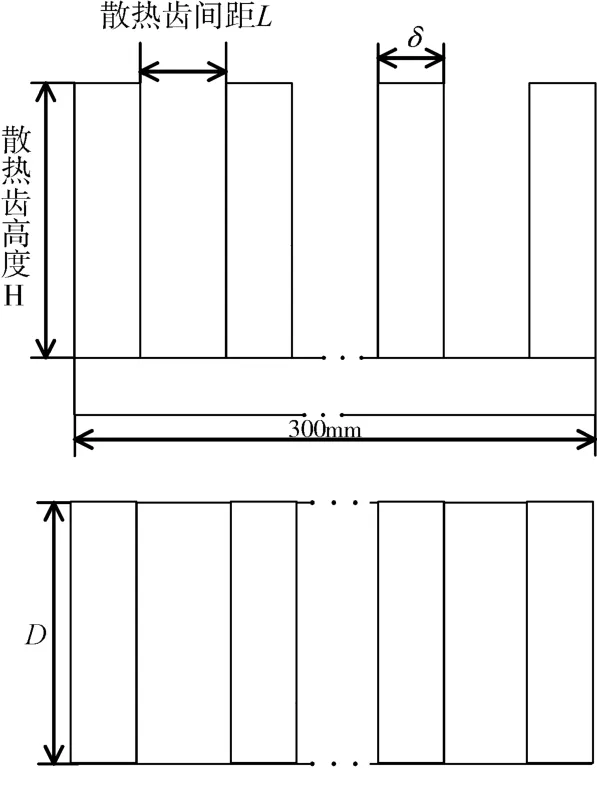

设备散热面散热齿分布如图7所示。

图7 散热齿分布示意图

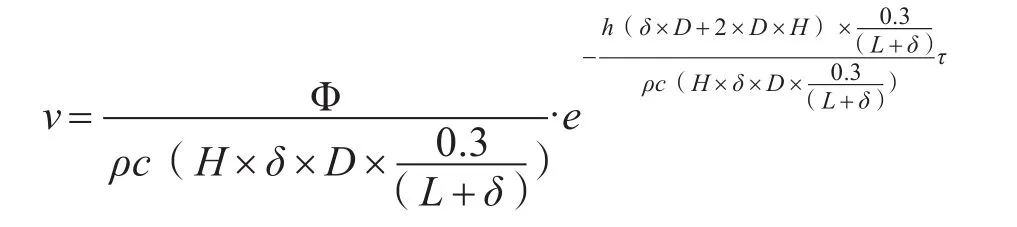

从散热齿底部到空气的传热过程符合4.1所述推导过程。将散热齿面各结构参数代入瞬态传热速度的关系式,可以得到:

本型功放设备D=194mm,δ=2mm。改进研制后,由于新的功率放大器厚度较小,其所在的腔体在厚度方向上可以压缩5mm。由此,散热齿的高度可以增高。本文考虑通过对散热齿的间距L和高度H进行改变来优化设备的散热性能。

取铝合金材料的密度为2750kg/m3,比热容为896J/(kg·℃),代入公式,可以得到其瞬态传热速度与H,L,τ的关系式。

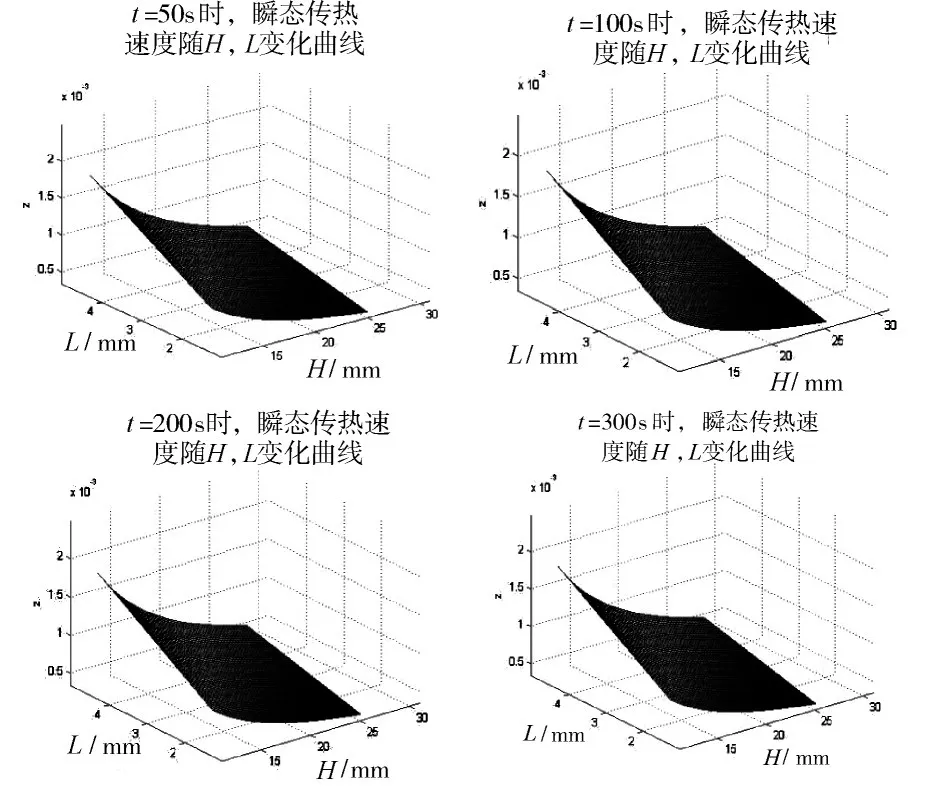

用 Matlab 绘制出 t=50s,t=100s,t=200s,t=300s时,单位自发热功率下设备散热面的瞬态传热速度随H和L的变化曲线,如图8所示。

图8 各时刻下瞬态传热速度随H,L的变化曲线

通过图片可以直观的观察到当H增大或L减小时瞬态传热速度会降低。当H值取最大,L值取最小时,设备散热面的瞬态传热速度在各时刻都是最小的。

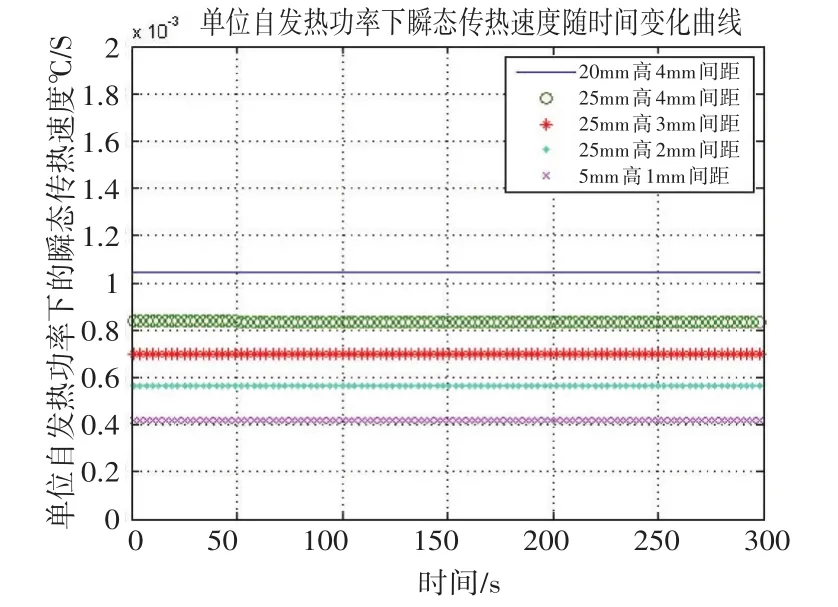

分别选取H=20mm,L=4mm;H=25mm,L=4mm;H=25mm,L=3mm;H=25mm,L=2mm;H=25mm,L=1mm四种优化方案做一个对比分析。

由于各方案发热器件到散热齿底面的传热路径完全相同,其内部器件发热功率等效到散热齿底面的自发热功率也相同。代入瞬态传热速度的关系式,得到各方案单位自发热功率下的瞬态传热速率随时间变化曲线如图9所示。

图9 瞬态传热速度随时间变化曲线

如图9所示,与前述推导相符合,当H=25mm,L=1mm时,设备散热面的瞬态传热速率最低,即高温低气压试验条件下的热性能最好。

4.3 仿真验证

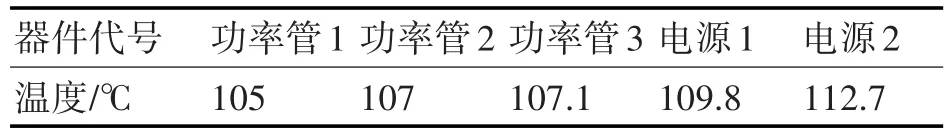

使用Icepak软件分别对四种优化方案进行了热仿真,分别在其内部发热器件处增加监视点,设置求解时间范围为300s,求解步长为2s。网格数目均控制在200万左右进行仿真。得到其仿真结果如表3、表4、表5、表6所示。

表3 齿间距4mm时各器件最高温度

表4 齿间距3mm时器件最高温度

表5 齿间距2mm时器件最高温度

表6 齿间距1mm时器件最高温度

通过对比数据可以得知,结果与理论分析相同。

可见,对于该功放设备,增高散热齿高度和减小散热齿的间距都可以降低其瞬态传热速度,进而使得在短时间内,设备温度不至于过热影响工作。

综合考虑减重和加工难度,本设备最后取了次优解,即H=25mm,L=2mm的方案。

此时,器件“功放1”的结温如下

器件“功放3”的结温如下

各器件可以正常工作。

5 结语

具有高温低气压(温度-高度)试验条件的设备,需要通过基于时间域的瞬态热仿真来分析其在该条件下工作时的内部器件温度。本文对某型功放设备的瞬态传热进行了理论分析,得出了其瞬态传热速度受设备散热面各结构参数的关系式,并以此为依据对其进行了散热结构的优化。该分析方法除了可以应用于自然散热机箱外,还可以拓展到风冷及液冷机箱。

文中的分析方法和分析结果可以为同样有瞬态热设计需求的电子设备改型和机箱散热结构分析、设计、优化提供参考。