基于模糊PID算法的同步顶升控制系统设计

2021-06-27沈立师

沈立师

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

由于多液压顶升系统模型有着时变性、复杂非线性的特点,所以没有办法构造出合适的数学模型和传递函数[1]。因此没有办法使用基于传递函数的现代控制理论来处理这个系统,而基于模糊规则、模糊推理的模糊控制不需要用到数学模型,只需要传感器采集的信号即可,这为该控制系统提供了一种有效的控制方法。随着智能控制的发展以及各种技术软件的全面性分析,模糊控制系统在不同的场合都应用得越来越广泛[2-3]。模糊控制是基于模糊数学与模糊逻辑相结合的智能算法,跟以往控制不同,该控制算法不需要建立被控系统的数学求解模型,依据现场施工形成控制规则进行调控,外界干扰和参数变化对模糊控制系统的影响也降低不少[4]。由于该设备所采集的数据为模拟量,而计算机或者控制器中处理是的数字量,进而在模糊控制系统中存在着数模转换环节。其一般步骤为:传感器采集到模拟量信号转换为数字信号放入模糊控制器中进行运算,得出的数字信号结果再经过转换为模拟信号输出,在对其进行设计中也有着模糊化和清晰化,它们在原理上是类似的[5-8]。张蕊等人经过对多变量模糊控制方法的总结归纳,建立出一套针对工程应用的多变量模糊控制分类方法从而实现对多变量非线性系统的轨迹进行跟踪[9]。郭亦文等人提出了模糊控制规则计算方法,,最终由最优加权因子计算生成模糊规则,并通过实验验证了该方法控制效果好[10];司轶芳等人将模糊模型参考学习控制(FMRLC)应用至中央空调系统中,多次实验修正控制规则改善控制性能,将输出模型调整至最优状态[11]。

本文结合江铜集团德兴铜矿电铲大修工程实际背景(同步精度±1mm),针对WK-35电动挖掘机结构及上盘质量大、分布不均匀的特点,提出了同步顶升液压系统及控制系统总体方案,并对液压系统同步顶升关键技术进行分析,确定了合理的液压系统方案;在控制系统中加入MATLAB的参数自整定PID控制算法,同时匹配AMESim/Simulink耦合接口,完成了液压系统与控制系统的双通道数值模拟。模拟结果得出该设计方案的可行性,即加入模糊PID控制算法后,相比于常规PID控制,大大增强了液压缸顶升系统的动态性能。为后续现场施工提供理论参考依据。

2 压力及位移控制的同步顶升技术

2.1 压力控制

针对WK-35电动挖掘机上盘质量分布不均的特点,本文通过在液压系统中添加力传感器模块,采用MEGATEC阀控来控制系统压力,通过实验获得上盘平稳状态下各液压缸的压力值,以设定控制系统压力标准值。在同步顶升过程中,压力的闭环控制主要是借助各液压油缸的压力传感器上的数据来实现。

2.2 位移控制

由于每个液压顶升缸在实际工作时受载不同,使得相互间顶升位移无法做到完全同步,而不同顶升液压缸之间的位移差成了影响同步顶升液压系统工作性能的主要关键因素。由此可见,位移的同步控制是必要的。因此,本文同步控制的主要方式采用位移的同步控制,位移传感器选择拉线传感器。

3 同步顶升控制系统方案

3.1 控制方式

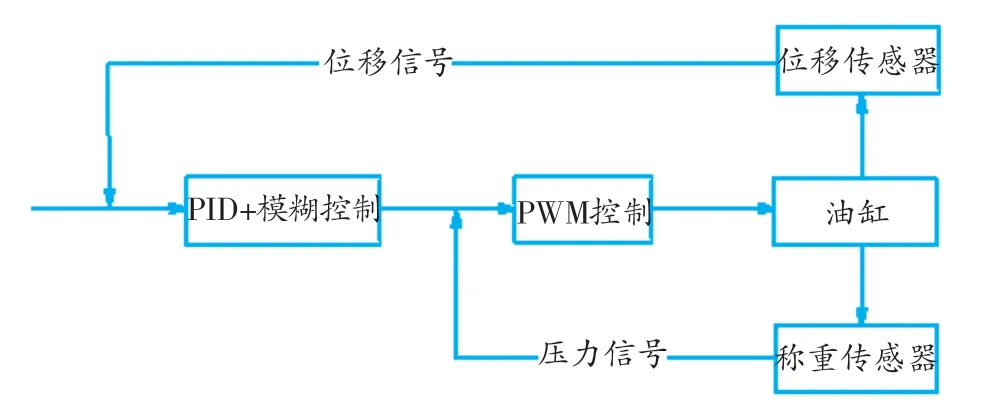

控制系统采用4个称重传感器和4个位移传感器进行双闭环控制如图1所示。

图1 双闭环控制原理图

由图1可知,工作时油缸的位移变化信息依靠位移传感器采集,采集到的位移信号与期望位移信号进行比较后导入模糊PID控制器,进而控制油缸,使其达到目标控制效果。

3.2 控制系统

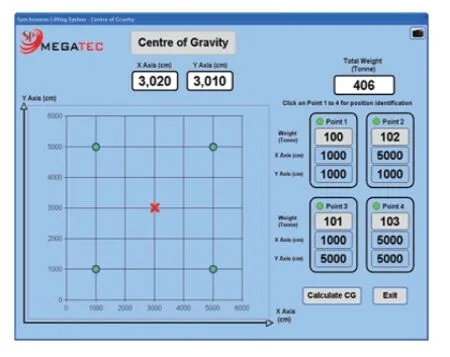

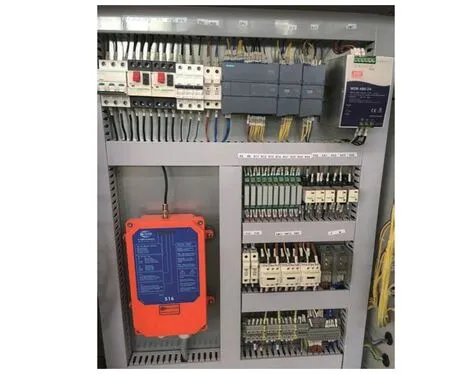

本文通过增加组态软件和数据采集功能,采用大尺寸触摸屏来实现整个系统上位机的监控,配备重心检测系统如图2所示。根据整体控制示意图可知,触摸屏输出控制指令给PLC,如图3所示,触摸屏控制整个同步顶升系统的输出指令同时具有实时监测功能,可以显示各点位的压力以及位移数据,以文档表格形式,对数据进行存储。

图2 重心检测系统

图3 同步顶升系统主控箱

同步顶升控制系统由PLC控制器、驱动器、适配电源、电路板、继电器开关等组成,同步顶升控制柜如图4所示。

图4 同步顶升控制柜

4 基于PID与模糊控制的同步顶升技术

在工程实践中应用比较广泛的有微积分控制等等,这些控制统一命名PID控制。其原理是利用微积分数值求解方法来计算出目标值,从而实现控制。PID控制具有性能稳定、组成简单、调节方便。另外,PID控制技术也分PI和PD控制。

模糊控制是基于模糊算法的一种优化控制算法,主要依靠实验获得的现成经验或者专家指导的策略形成规则,具体操作如图5所示。

图5 模糊控制步骤图

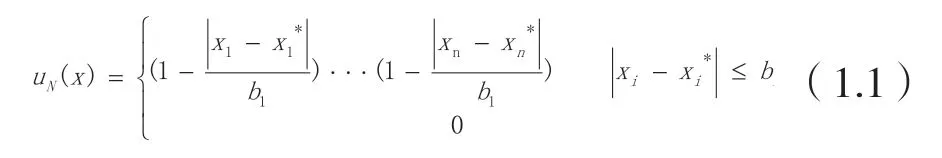

如图6所示,本文考虑到WK-35电动挖掘机顶升过程的非线性以及构造的便捷性,采用三角形模糊器进行模糊化过程,以减少输入量噪声,保证模糊控制的平滑性。三角模糊化的原理是将具体的集合x*∈U映射成U上的一个模糊集合A,其算法公式为:

其中uN(x)为隶属度。Bi为正的参数。

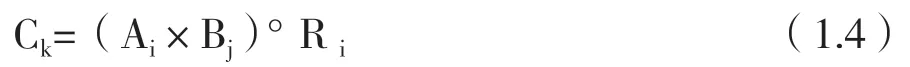

模糊推理是基于模糊逻辑对式1.1模糊化的集合进行推理运算,本文采用模糊条件推理IFTHEN,可得出模糊推理关系Ri的一般表达式为:

按照模糊算法原理,模糊控制量为:

其中,运算符“o”表示采用模糊推理Mamdani(模糊蕴涵最小法)合成运算,运算符“×”表示两模糊集合的直积。常用的清晰化方法有三种,分别是最大值清晰化、重心解耦清晰化以及中心平均清晰化,本文采用中心平均清晰化方法,该方法适用于WK-35电动挖掘机的非线性顶升系统,并且具有较好的连续性,其算法表示为:

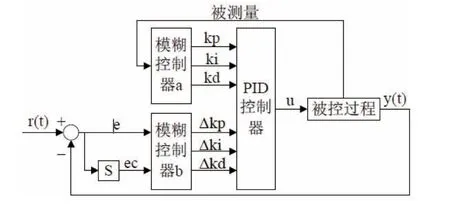

由于模糊控制用于具有时变非线性特征的液压顶升系统时具有随顶升压力、外界干扰变化而变化,性能控制特性主要是静态特性和动态特性,调节量、反应时间等为动态特性,稳定性、频率等为静态特性。借此本文提出“面向控制性能”PID参数自整定控制,用于WK-35电动挖掘机顶升系统,该控制方式可以根据顶升状态动态修改控制模型参数,使得PID三个控制系数Tp、Ti、Td达到最优,进而实现顶升缸的智能控制。其结构如图6所示。

图6 模糊PID 控制器原理框图

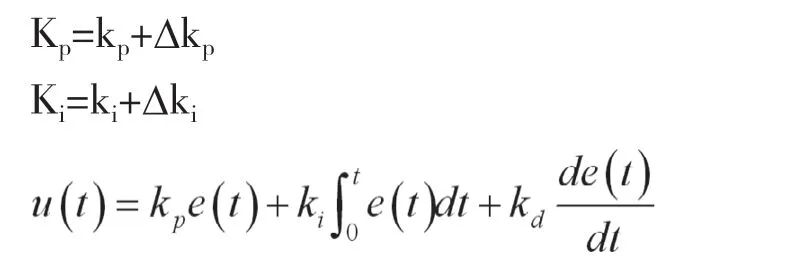

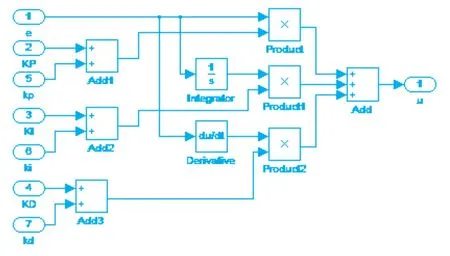

一个PID控制器的控制参数由两个模糊控制器进行整定,PID控制参数及其算法为:

并联模糊PID控制可以有效的减少单个控制器的系统变量的数目,是因为该种控制方式可以根据特性分类,单个模糊控制器只需要提高其中一种特性,且该系统的变量只与相关的特性有关。

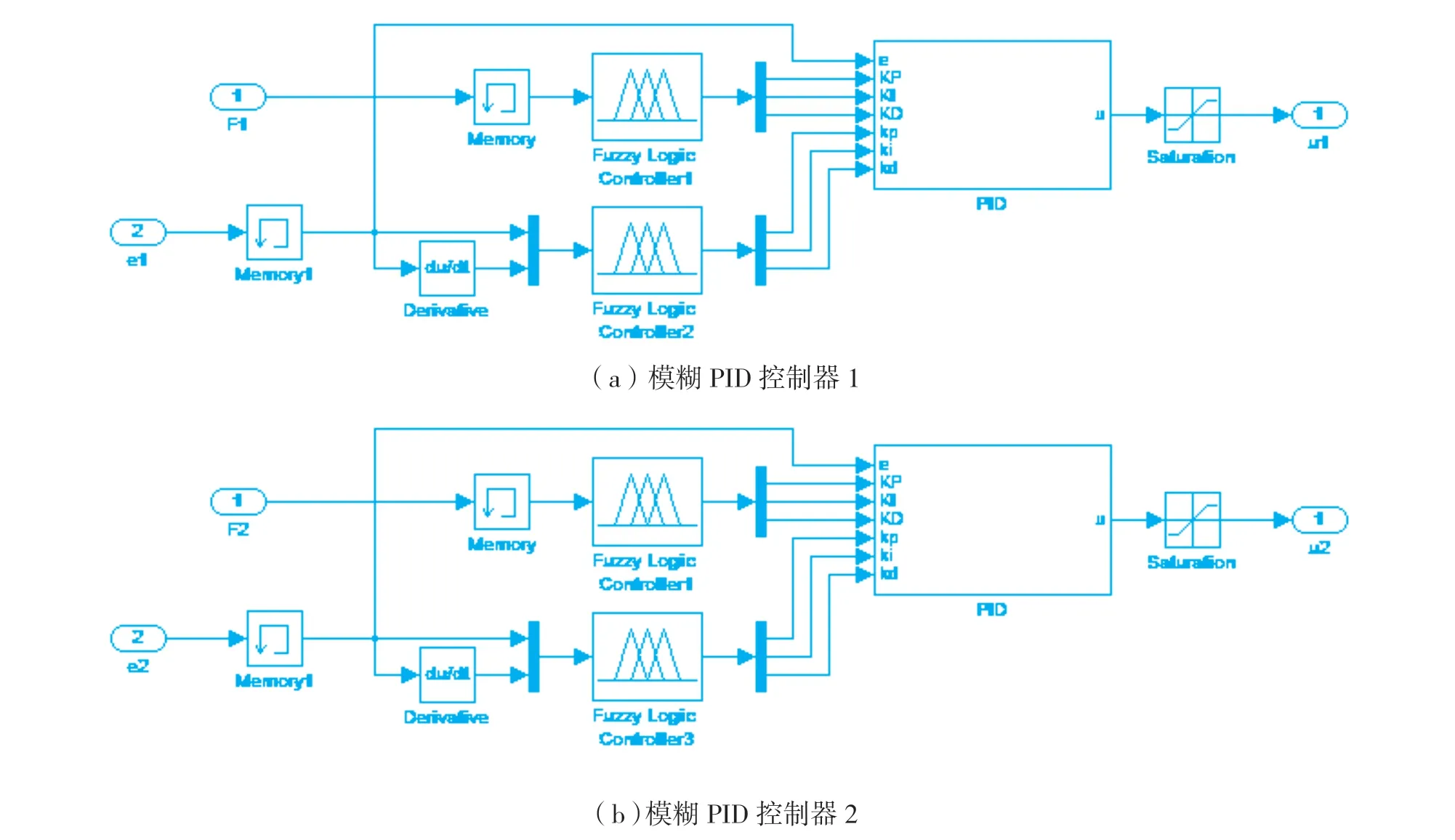

模糊PID控制器包含两大部分:模糊控制器和PID控制器,而该同步顶升控制系统需形成3种模糊控制器。通过给定值的偏差以及偏差变化率与1号液压缸活塞杆位移值,模糊控制器2对参数kp、ki、kd的初值进行修改,使1号液压缸,在顶升过程中表现出较好的静态特性。通过1号液压缸活塞杆位移值的偏差以及偏差变化率和2(或3或4)号液压缸活塞杆位移值,模糊控制器3对参数kp、ki、kd的初值进行修改,使1号液压缸在顶升过程中和2(或3或4)号液压缸同时表现出较好的同步性。

该同步顶升控制系统需形成模糊PID控制器1和2。1号液压缸的升降过程由模糊PID控制器1控制,其输入就是1号液压缸活塞杆给定值与位移值与给定值的偏差和所受载荷F1,输出就是PID控制参数的初值kp、ki、kd,和它的修改值kp、ki、kd。2(或3或4)号液压缸的升降过程由模糊PID控制器2控制,输出为PID控制参数的初值kp、ki、kd,和它的修改值kp、ki、kd,其结构如图7所示。PID控制器子模型如图8所示。

图7 模糊PID控制器模型

图8 PID子模型

利用Matlab中的fuzzy指令建立模糊规则库,如图9(a)所示。根据专家经验以及现场的工作经验依次编写好模糊规则,如图9(b)所示。

图9 模糊规则的建立

5 同步顶升控制系统仿真与验证

5.1 AMESim/Simulink联合仿真

在系统设计所要求的各项技术参数中,验证其是否达到所预期目标值,可采用计算机仿真进行检验。在AMESim进行系统建模无需建立很精确的数学模型,但又存在一些其他的问题,如智能控制系统建模与仿真的不易实现。为解决这一问题,通过利用Simulink进行数值运算,但在模拟液压系统时,数学模型的精度会极大的影响仿真结果,结合两者的优异性,利用AMESim/Simulink接口来实现联合仿真,升降系统在整个系统的建模以及仿真方面遇到的难题得到有效解决。Simulink调用在AMESin环境下建立的液压系统模型编译而成的S函数,之后进行联合仿真。

5.2 液压缸同步顶升过程数值求解

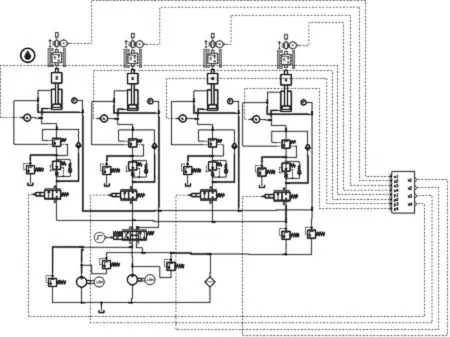

本系统每个液压缸活塞杆都单独配备一个电液比例换向阀,实现每个液压顶升杆的单独控制,从而更好迎合实际工程的需要。因此,4台液压缸的活塞杆的同步精度较为重要。通过控制各个电液比例换向阀阀口的开度大小从而控制其对应液压油的流速,使四个液压缸顶升最终达到或者在一定时间内的位移值可以保持在一定误差范围内,从而保证整个液压顶升系统运动过程中的同步精度。在第三章已经建好的同步顶升液压系统AMEsim仿真模型中加入创建与MATLAB联合仿真的接口模块,得到的AMESim/Simulink联合仿真AMEsim部分模型如图10所示。

图10 联合仿真AMEsim模型

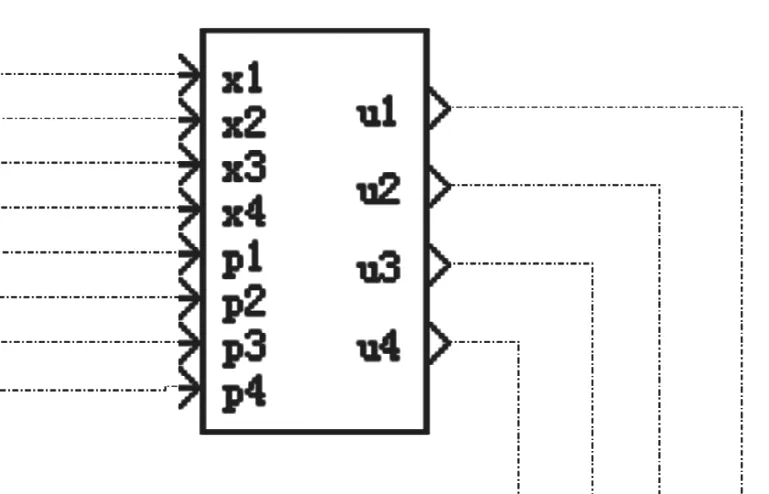

设置同步顶升四个液压缸位移传感器输出信号和输入液压缸压力(压力传感器测得)为输入量X1、X2、X3、X4、P1、P2、P3、P4,四 个 二 位二通电磁球阀控制量为输出量U1、U2、U3、U4,从而创建出联合仿真的关键模块,即AMEsim与Simulink软件联合接口模块模型,如图11所示。

图11 联合仿真接口模块模型

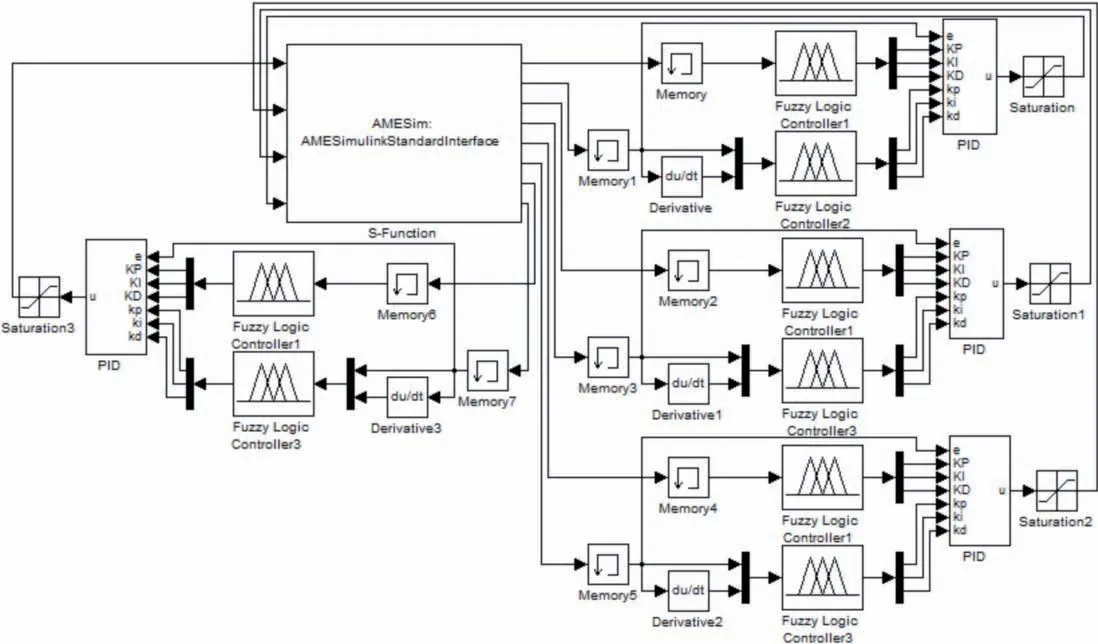

在AMEsim创建好与Simulink的联合仿真接口模块后,让AMEsim处于仿真模式,从接口模型打开Matlab,并在Matlab/Simulink模块建立控制系统模型,如图12所示。

图12 Simulink中控制系统模型

在各顶升液压缸PID控制参数整定的过程中,采用了3个并联的模糊控制器,以实现控制效果。控制器通过实时动态反馈,对PID进行参数整定,从而改善系统的动态性能,主要体现在大量缩短响应时间、减小控制系统的超调量。模糊控制器2的主要作用就是对系统的静差的改善,以及位移精度的提高,这个对顶升液压缸的控制性能也有着较大影响。对于WK-35电动挖掘机的工作性能而言,系统同步顶升的精度至关重要,即是否保证四个顶升液压缸真正做到同步上升。为了更为准确的反映这一性能参数,将顶升主从动缸的顶升位移差作为系统动态性能的评价指标。在实际工作时,由于避免不了主从动缸会出现受重不均的情况,从而产生出顶升位移差。当该值达到±1mm时会影响同步顶升系统的动态性能及其可靠性。

为了突出模糊PID控制对液压系统动态特性的影响,通过对比分析液压系统加入模糊PID控制器与加入常规PID控制器时系统的响应,从而验证所用方法的优越性。

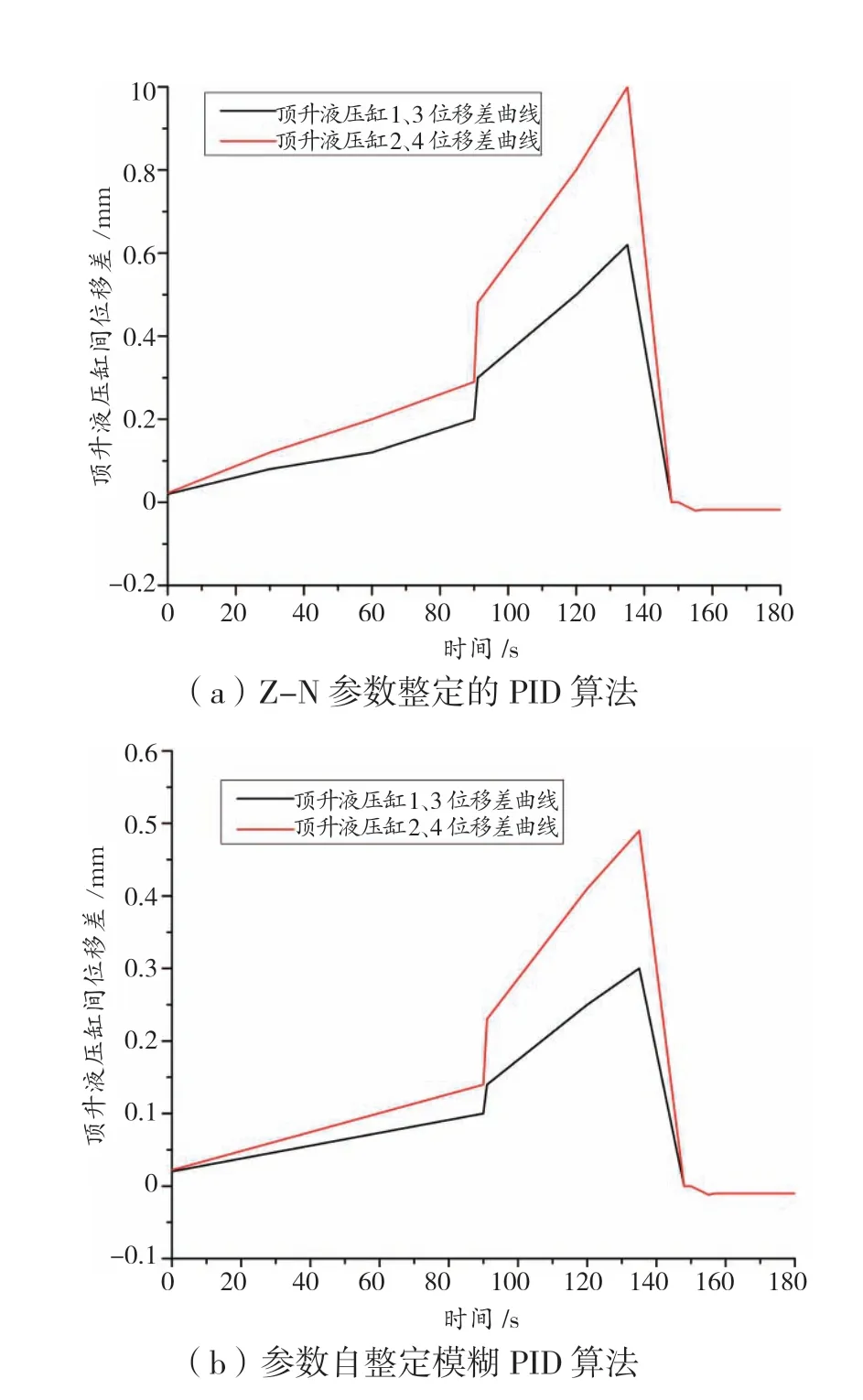

将Simulink仿真模型中的模糊环节去掉,采用基于Z-N参数整定的常规PID控制,分别设置不同负重,设置仿真时间为180s,绘制同步顶升液压缸1与液压缸3的顶升位移差曲线以及液压缸2与液压缸4的顶升位移差曲线,如图13(a)所示;加入模糊模块,设置同样的参数,可得到结果如图13(b)所示。

图13 位移差变化趋势图

由图13可知,不同顶升液压缸之间依旧存在较小的位移差,且随着负载位移的增加,顶升位移差也随之递增,在未加模糊控制算法时位移差值最大可达1.1mm,说明对整体系统性能产生了较大影响;加入模糊控制PID控制算法后,位移差值显著降低,虽然其随着时间推移曲线的变化与未加模糊算法时基本一致,但顶升最大位移差值仅有0.49mm,最大限度改善了WK-35电动挖掘机顶升工作时系统的同步控制性能。

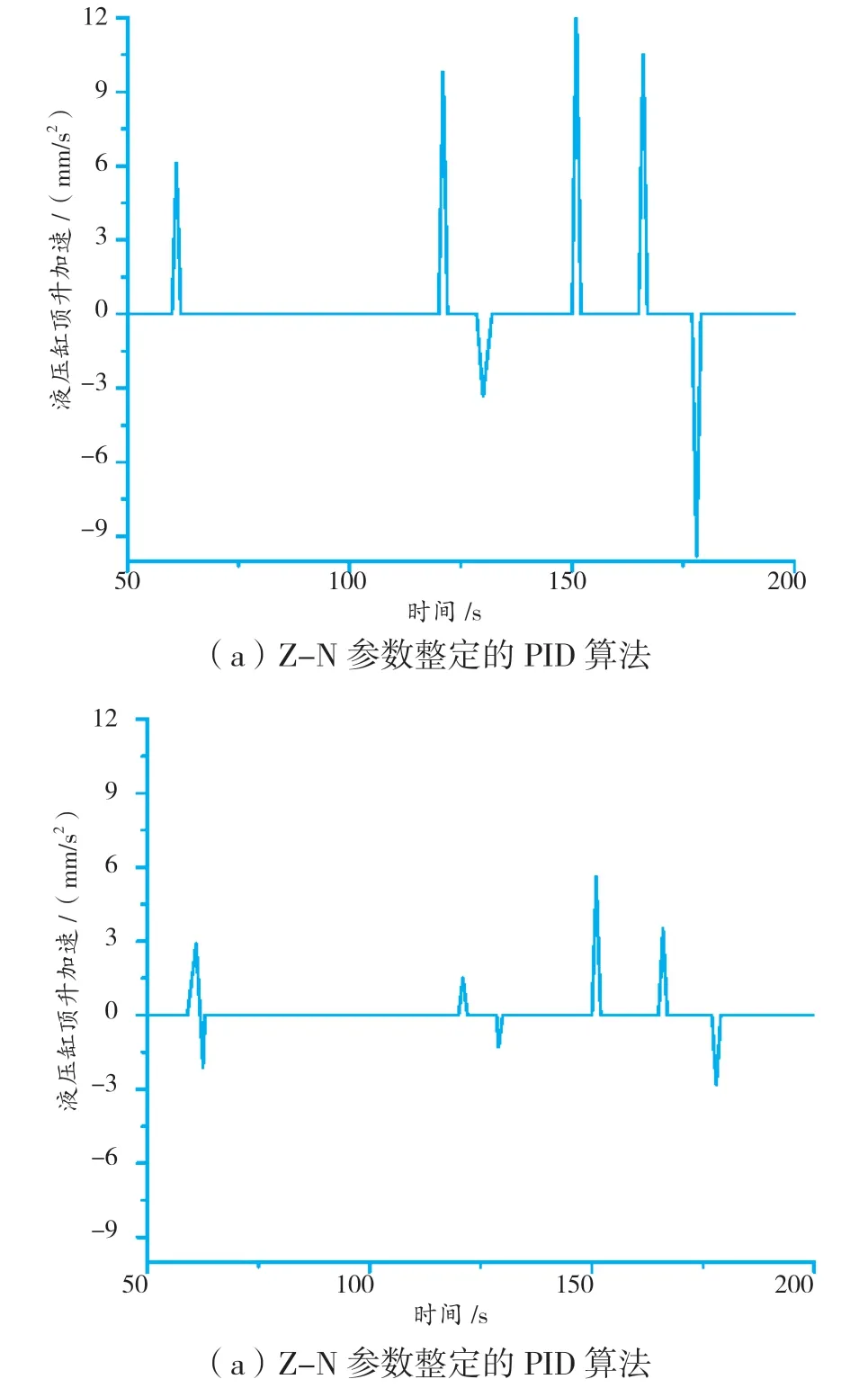

WK-35电动挖掘机在矿山上实际工作时,液压顶升系统由于负重不断加压,会出现影响工作性能的液压冲击与液压振动。因此,需要仿真研究加压时同步顶升系统加速度情况,并通过对比分析验证加入模糊PID算法对产生冲击和振动的控制效果,图14所示是Z-N参数整定PID算法的加速度变化图。

图14 加速度变化趋势图

由Z-N参数整定的PID算法仿真曲线图14(a)可知,液压顶升系统分别在60s、120s、130s、150s、170s以及180s左右处产生了振动冲击,振动幅度较大,最大可引起的加速度变化为12.1mm/s2,由此可见顶升时速度波动极其不稳定,严重影响设备顶升时的工作性能;采用参数自整定模糊PID算法后,由图14(b)可知,振动引起加速度的波动出现显著改善,几处明显的振动波动都得到了有效减弱,将WK-35电动挖掘机顶升时的加速度控制住±5mm/s2,大大增强了液压缸顶升系统的动态性能。由此可以说明联合仿真的可行性,以及加入模糊PID控制算法的必要性。

6 结论

本文根据WK-35电动挖掘机上下盘分离的特点采用基于压力及位移控制的同步顶升方式,设计了基于PID与模糊控制的同步顶升控制策略,并通过AMESim/Simulink联合仿真对控制系统进行了验证。

(1)基于压力及位移控制的同步顶升技术,提出了同步顶升控制系统的总体方案以及设备选型。

(2)通过MATLAB的参数自整定模糊PID控制器,并借助AMESim/Simulink耦合接口,实现了液压系统与控制系统的双通道联合仿真。

(3)仿真结果证明了设计方案的可行性,即加入模糊PID控制算法后,顶升最大位移差值只有0.49mm。相比于Z-N参数整定的常规PID控制,大大增强了液压缸顶升系统的动态性能。

(4)增加了加压时同步顶升系统模拟仿真,数值求解结果验证了联合仿真的可行性,以及加入模糊PID控制算法的必要性。