热烫印技术在汽车内外饰件中的设计要求

2021-06-26程道强

程道强

(东南汽车开发部,福建 福州350000)

在科技不断发展的今天,客户对汽车内外观的要求也越来越苛刻,采用烫印工艺烫印技术可提供各种装饰效果,如桃木、碳纤及金属效果,进一步提高汽车内外件质感,减少结构设计对造型空间限制,使造型更加精致化,因此烫印技术在汽车内外零件中应用日益广泛。本文对烫印的相关技术事项进行阐述,对汽车内外饰零件如何从结构设计优化避免烫印在后续生产过程出现问题,进行进一步研讨。

1 热烫印原理

图1

1.1 载体层是烫印箔的最上层,主要材料为PET材料,是为保护烫印胶头上的硅胶对产品表面造成的损伤,PET层的厚度大约为15-20微米。

1.2 剥离层在载体层的下面,厚度约为1-3微米,主要作用是当烫印膜受热时,烫印的主要成分铝膜或铬膜与载体层分离开,形成产品良好的外观。

1.3 在气化层下面还有一层保护层,产品被烫印后,在铬膜表面形成保护,使产品不容易划伤,类似于一层保护性的油漆薄膜。

1.4 装饰层:带有颜色的铬物质或电化铝物质,对产品外观起到装饰作用。

1.5 粘胶层:即铬箔与产品结合的部分,是烫印箔的最下面的一层,在它上面涂有粘胶,可以增加箔与产品的附着力后三层又被称为转印层,受热后都被转移到被烫印材料表面。

2 烫印的种类

2.1 平烫包含小弧度的曲面、折面和斜面烫,它的基本形式有“平烫平”和“圆烫平”两种,图2。

3.4 果园管理水平不同,坐果率差别较大 树体管理水平较高的园(开花整齐一致)、管理粗放(树势差)的园、没有授粉树或授粉树少的园,受冻后坐果率较差。

图2 平(压)烫机示意图

2.2 滚烫包含平面烫、圆周烫和非圆面周边烫,它的基本形式又有“平烫圆”和“圆烫圆”两种,图3。

图3 滚烫机示意图

按自动化程度分:手动、半自动、全自动。

按整机型式分:立式、卧式。

3 烫印的工艺流程

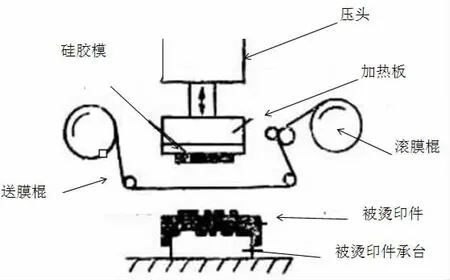

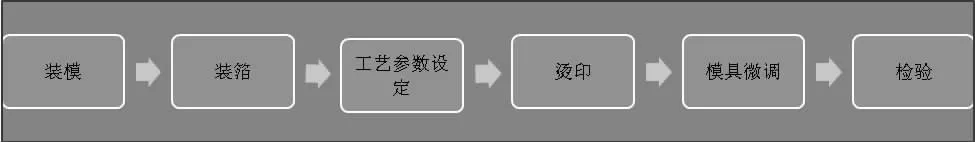

利用加热过的硅胶头将铬膜烫压到产品表面的过程,本文对烫印的工艺流程进行简单描述,如图4、5,表1所示。

表1

图4

图5

4 热烫印问题点

4.1 热烫印涉及生产性问题点

4.1.1 垃圾多/表面颗粒

主要是由于环境不好/烫印室内纤维、尘埃、温湿度达不到、人员管控不到位、5S执行不到位和设备场所达不到要求。通过建无尘车间,进出有风淋设备,流水线产品无尘防护,上件区作业标准,传送带清洁,烫印房正微压解决。

4.1.2 附着力不合格/漏烫印

调整温度、压力、加压时间,工装设备调整,升高温度增加压力有利于烫印附着力改善。

4.1.3 毛边多

供应商改善箔,调整烫印时间,减少烫印压力及接触时间可以减少毛边。

4.1.4 发白、发雾、塌边。减少温度、压力、加压时间。

4.1.5 产品烫印面折皱

主要是由于工装受力不平稳,箔纸拉伸张力不一致,产品烫印面凹凸,通过调整工装位置,送箔的平顺性改善。

4.2 热烫印涉及结构设计问题点

4.2.1 面积太大造成烫印面起泡,附着力NG

改善造型成凸弧面(宽度在2-10MM),烫头设计增加排气弧面。

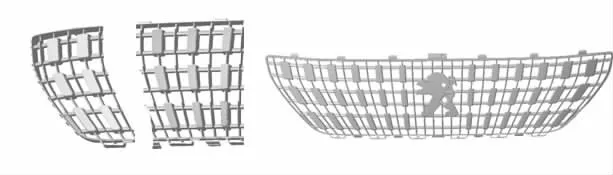

图6某车型格栅由于烫印面大于12mm*12mm且产品设计为平面烫,在开发过程中由于烫印膜下压过程中,空气来不及完全排放,造成烫印面起泡,附着力达不到设计要求,产生大量报废,通过以上改善方法,最终使产品合格率达到量产水准。

图6

4.2.2 落差太大、烫印区分布不在同一平面内,烫点多造成,烫印设备不满足,烫印效果不满足,起皱,漏烫。

改变产品烫印面落差在20毫米以内、采用分段烫印/分区域烫印/多工位烫印。某车型格栅落差太大、烫印区分布不在同一平面内,将格栅热烫印区域分为4部分,即分为四工位烫印,图7左侧图示左右对策四个区域烫印。

图7

4.2.3 R角设计/拨模角度设计/烫印面与百烫印面间隙大造成毛边多,漏烫,胶头寿命短。产品R角设计为0.5,拨模角度小于105度,间隙大于5MM,高出非烫印面1MM。

4.2.4 烫印面粗糙度大造成烫印面光泽不够。将产品粗糙度改成小于0.4 。

5 烫印的结构设计要求

5.1 烫印产品材料选择

适合烫印的材料有:ABS料,PC,PMMA料,PC+ABS料,PA+涂漆+烫印,ASA料。

5.2 烫印产品尺寸要求

5.2.1 烫印面与非烫印面的高度差在0.8 毫米以上,烫印时防止产生过烫至非烫印面。

5.2.2 烫印产品的边缘R角大小在0.2 -0.5 之间,主要是避免烫印边界出现锯齿、飞丝等不良。

5.2.3 产品烫印面要在同一平面内,或者烫印面之间的落差在10毫米以内,不在同平面内的烫印,要有分段烫印分界线,或者采取分段烫印,即一个产品根据大致型面,在相邻相似面用几幅工装,多次烫印完成产品的烫印。

5.2.4 平烫产品的宽度在10毫米以内可以保证附着力,烫印面可设计成轻微弧面,有利于空气泡挤出,大面积烫印最好用滚烫的方法实现,大面积烫印(大于10*10面积),烫印面最好是凸面,以保证箔与产品的附着力。

5.2.5 烫印面与非烫印面的角度不能大于130度,否则烫印边界不齐整。

5.2.6 烫印面表面粗糙度在0.4 UM以下,镜面效果最好,避免烫印面光泽不够。

5.2.7 烫印线条宽度在2mm-10mm,长度在400mm以内,避免产生褶皱。

5.2.8 烫印高度落差在20mm以内

产品烫印面在一次烫印过程中,因产品形状不在同一平面内,烫头加热时,离加热板位置远的地方温度低(热量散失块),离热板近的地方温度高(热量集中),温度高的烫印面产品发雾,温度低的地方烫印面附着力不合格,烫印箔上铬层是附着在PET上的,PET纸在凸形工件上有一定的延伸性,而在凹形工件上,烫印箔纸弯曲变形非常容易形成折皱,因此烫印高度落差要在20mm以内,图8。

图8

结束语

通过多款车型热烫印零件开发,积累大量开发数据,提出热烫印零件结构设计的准则,对后续汽车内外饰零件在造型阶段对造型可行性评估提供参考,对热烫印零件结构设计进行指导,确保所开发的产品更美观、可靠,减少热烫印问题点出现,节省后续模具改修费用,避免模具出现报废风险。