探析建筑钢结构施工技术与质量控制的措施

2021-06-25张夏瑜

张夏瑜

(北京城建集团有限责任公司,北京 100088)

0 引言

建筑行业的蓬勃发展,促使钢结构产业迅速崛起。建筑钢结构施工周期相对较短,且钢结构自身有较强的防震能力。此外,钢结构所用的材料可以回收再利用,符合建筑行业可持续发展的理念[1]。建筑钢结构施工期间,要加强对钢柱、基础工程以及钢构件焊接、拼装质量的把控,合理选择可行、先进的施工技术,有效提高建筑钢结构整体施工质量。

1 工程概况

本工程为哈萨克斯坦阿斯塔纳市新交通系统轻轨一期(机场至新火车站路段)工程,该项目起于阿斯塔纳国际机场,止于新火车站。本文主要以一期工程中101车站至113车站(含出入口)、112站B出口及主梁、113站钢结构天桥为例,对建筑钢结构关键施工技术以及质量控制措施进行探讨。车站主要采用路侧式、路中式车站,在主体结构外部设置钢罩棚。车站的顶部设计为双向拱形曲面,侧面设计为向室内倾斜平面。结合建筑表皮构造特点,所采用的钢罩棚主要为菱形网格结构,网格边长为3m×3m,支撑在首层顶梁上。在本工程中,钢材使用的强度等级是Q345-D。为提高钢结构的防锈效果,采用涂层形式进行防护,防护形式主要分为两种:①内防护(在不受紫外线照射的区域使用);②外防护(在紫外线照射的区域使用)两种。其中,表1为13个车站的车站概况以及结构形式。

表1 车站概况与结构形式

2 建筑钢结构施工技术要点分析

2.1 平面布置和结构选型

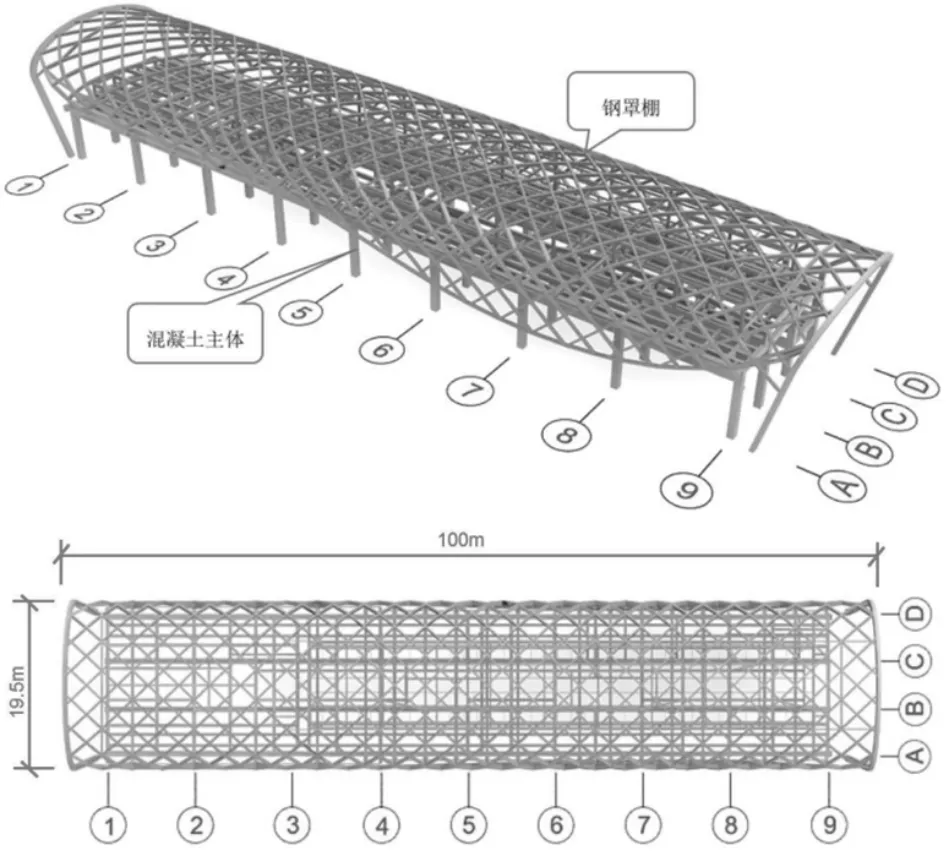

首先,在进行建筑钢结构平面布置时,要力求整体结构相对平整、分布匀称。在同一建筑平面内,变化幅度尽可能小,以防由于受力分布不均而影响到钢结构的整体稳定性和安全性。其次,平面布置和结构选型期间,要充分发挥钢结构所具有的抗震性能,对风力作用引发的平移问题进行合理控制。比如,在开展101站平面布置工作期间,选用的是路侧岛式车站,总长达到了100m,总宽为19.5m,共分为上、下两层,分别为站厅层、站台层,局部设置地下室。车站主体结构采用的是钢筋混凝土框架,横向共三跨、轴距6.45~6.60m,纵向共八跨、轴距12.0~13.6m,采用的是独立承台桩基础(端承摩擦桩)。主体结构外部设置钢结构罩棚,钢罩棚的顶部为双向拱形曲面、侧面为向室内倾斜的平面,建筑高度为18.2m。根据建筑表皮构造,钢罩棚采用菱形网格结构,网格边长为3m×3m,支承于首层顶梁上,图1为101站平面布置图。

图1 101站平面布置

2.2 钢柱施工技术

作为建筑钢结构重要的施工内容之一,做好钢柱部分施工技术的应用有着重要的意义。钢柱施工期间,一方面要明确钢柱实际长度、取样模板等内容,同时还要结合现场实际情况做好测量[2]。另一方面,要结合现场情况对不同节段钢柱进行编号,并严格按照施工方案进行施工。这一过程中,要及时做好纠偏工作,以防影响到钢结构整体施工质量。

2.3 钢结构制作、吊装技术

为确保钢结构施工环节的有序开展,施工过程中要应用好钢构件精加工、表面处理以及运输、吊装技术。尤其在进行钢构件的现场吊装工作期间,要严格按照吊装流程进行操作,合理使用现场的挂篮、爬梯等设备。对于第一节钢柱的吊装,要将其准确埋设在预定位置,并使用合理的连接形式进行加固。需要注意的是,吊装期间要结合钢结构的实际情况,选用合理的吊装设备。吊装过程中要明确吊装高度、平移形式[2]。在本工程中,所有使用的钢构件均在精工工厂进行加工制作,制作完成后在工厂完成底漆、中间漆、一道面漆,之后将其运输到施工现场。吊装期间,构件打包长度控制在12.5m,宽度控制在2.7m,高度控制在2.0m。当钢构件运输到现场之后,在地面利用两台25t汽车进行吊装。具体施工过程中,预先拼装为分片,再利用50t汽车吊辅助高空吊装。在本工程中,101至111站为路侧式车站,单侧不便于吊装,因而主推累积滑移方案;对于112至113站,钢罩棚采用汽车吊双侧吊装方案,对于其钢天桥部分,也采用汽车吊吊装方案。

2.4 钢结构连接技术

钢结构连接主要采用的方式有两种:焊接、栓接。对于焊接方式而言,利用焊接工具对钢构件的局部位置进行加热、加压,进而实现钢构件的紧密连接,这一过程可以根据实际情况选择相应的填充材料。施工期间,主要用到的焊接技术包含熔焊、压焊两种。调查数据显示,钢结构焊接是最为常见的连接方式,比例可达90%以上。钢结构的另一种连接方式为栓接,这一连接方式主要通过螺丝、螺母之间的咬合作用而赋予钢构件一定的抗剪、抗扭能力。螺栓连接有着一定的优势,比如易于装拆、便于检修,且栓接过程中不会改变接头位置的成分、形状[3]。但是,采用螺栓连接的方式经常在缝隙位置产生腐蚀问题,进而影响到钢结构的耐久性,施工期间要对栓接部位进行防锈处理。在本工程中,由于项目所在地阿斯塔纳市的冬季时间较长,气温相对较低。钢结构采用低温焊接的方式,会导致钢材在焊接前后产生较大的温度变化,因而在钢结构焊缝接头位置易出现冷裂纹现象。因此,在低温焊接时,须采取相应的工艺和技术措施,保证钢结构低温焊接质量。在现场焊接过程中,主要采用的焊接技术有两种:①CO2气体保护焊(FCAW);②手工电弧焊(SMAW)。具体施工期间,对于箱型构件的焊接,两个对称的面板要求两个焊工(焊工1与焊工2)同时对称施焊(见图2)。对于整体框架的焊接,按照结构单元安装的先后顺序,先立面再平面,同一结构面内焊接顺序为先主杆件、后次杆件,每个结构面焊接形成空间稳定体系后,才能进入下一个结构面的焊接,以提高结构的整体稳定性,降低安装累积误差。

图2 箱型构件对接焊缝

3 建筑钢结构质量控制措施研究

3.1 施工期间质量控制措施

首先,施工过程中要严格按照施工方案进行操作,发现问题及时与设计人员进行沟通并协商解决。其次,正式施工之前要熟悉施工设计方案,对施工环节中所用的各项施工技术与工艺进行了解。此外,加强对施工材料质量把控,严禁出现以次充好、偷工减料的问题。另外,加强对钢构件表面防锈处理质量的控制,提高钢结构的美观性与防锈效果[3]。

3.2 基础工程质量控制措施

在开展基础工程施工工作时,要与土建人员进行密切的沟通,保障预埋螺栓的施工质量。结合基础工程的施工进度,有序进行螺栓预埋,这一过程中要确保栓口不被混凝土掩埋,并严格控制好预埋螺栓的数量与距离,将螺栓之间的距离控制在误差范围以内,以免影响到后续的施工。

3.3 焊接质量控制措施

一方面,钢构件对接期间要设计好焊接收缩余量,在确保焊缝质量达标的情况下,尽可能降低坡口尺寸;另一方面,为减轻焊后变形问题,在装配、焊接过程中要合理利用工装夹具以及工艺隔板、撑杆等辅助设施。此外,在同一构件上进行焊接时,要考虑到热量分散问题,宜采用对称分布的方式进行焊接。另外,对于焊缝较多的钢构件,要事先明确焊接顺序。

4 结语

建筑钢结构施工质量受到施工技术、外界环境、钢构件自身性能等多方因素的影响。施工期间,要加强对各环节施工质量的把控,合理选用施工技术与工艺,提高建筑钢结构的整体施工效果。