生辉煤业20106放顶煤工作面回撤期间防灭火措施的应用研究

2021-06-25王瑞

王 瑞

(山西临汾西山能源有限责任公司,山西 临汾 041099)

综放工作面采空区遗留煤容易引起自然发火,这是综放开采存在的主要问题之一[1-3]。遗煤自燃会产生大量一氧化碳、二氧化碳气体,不仅会使人员中毒窒息,而且还会引发粉尘、瓦斯爆炸,使灾害进一步扩大。近年来,因煤炭自燃造成的瓦斯爆炸事故也有增多的趋势[4]。在浅埋深条件下,由于采空区塌陷与地表沟通漏风,更容易引起自然发火[5]。综放工作面拆架期间为了防治煤自燃,国内外目前广泛采用注水、黄泥灌浆、喷洒阻化剂、注入惰性气体等技术[6]。其中,注水和注浆是经典有效的防灭火措施,但由于重力作用,对高位火灾的处理还是存在一定缺陷的。注胶对封堵煤体裂隙、固化煤体都有显著的作用,其材料耐高温,但凝胶反应多数为放热反应,产生的热量在煤氧反应初期对煤炭自燃有促进作用。阻化剂喷洒技术可以在煤体表面形成水膜,阻滞煤氧接触,但理论上来说,该技术仅能隔绝表面煤体的氧化,由于采空区遗煤裂隙发达、不能从根本上对防灭火工作起到实质作用。注入惰性气体可以降低采空区氧气浓度,但易受风流影响,需确定埋管深度及注入量,防止溢入采空区,且该技术成本较高。生辉煤业工作面在拆架前出现了CO浓度超限现象,针对工作面实际情况,通过调整通风系统,降低供给风量,结合注水、注浆、喷洒阻化剂的综合防灭火措施,有效防治了采空区遗煤自然发火,确保了拆架工作的安全进行,并在规定时限内完成了封闭工作。

1 工作面概况

生辉煤业开采煤层为9+10+11#煤层,煤层赋存稳定,盖山厚度213~264 m,平均238 m,倾角0°~6°,结构复杂,层间含2~7层夹石。顶板为石灰岩,底板为泥岩、砂质泥岩、粉砂岩,为井田范围内稳定全区可采煤层。采用低位放顶煤综合机械化采煤方法,一次性采全高。煤层属于II类自燃煤层,最短自然发火期82天。

20106工作面开采9+10+11#煤层时采取低位放顶煤综合机械化采煤方法,沿底板掘进运输顺槽、回风顺槽和开切眼,工作面走向长625 m,倾斜长180 m,工作面煤厚为6.8 m,工作面采高为2.5 m,放顶煤4.3 m,采放比为1∶1.72,绝对瓦斯涌出量1.78 m3/min,相对瓦斯涌出量为1.23 m3/t。工作面即将回采至停采线附近时,由于地方政策影响停产27 d,后部采空区发生一氧化碳涌出异常及温度异常区域,且由于顶板压力过大和支架老化,使得拆架过程中安全隐患增大。

2 拆架工作中的通风安全

2.1 拆架期间的通风系统调整

由于扩循环时间过长,顶板压力大,支架老化,导致拆架工作存在很大困难,加之工作面存在自然发火危险,必须尽快完成拆架工作,及时封闭工作面,保证人机安全。因此,基于目前防灭火工作存在的问题,制定了调整通风系统,两巷同时拆架的措施。

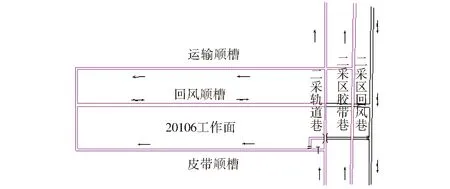

采机及运输机拆除过程中,在皮带顺槽安设轨道,同时用风镐掘进回风联巷至工作面切眼位置,原回风联巷口做密闭,皮带顺槽口及新回风联巷末端做调节,控制系统形成后两巷的风量。通过调节通风系统,使20106拆架工作面由运输顺槽进风、皮带顺槽回风的U型通风变为两巷进风、回风联巷回风的Y型通风。通风系统调整后,两巷均可独立拆架,进而缩短了拆架时间。20106工作面通风系统调整前后示意图,如图1所示。

(a)20106工作面调整前通风系统示意图

(b)20106工作面调整后通风系统示意图图1 20106工作面通风系统调整前后示意图Fig.1 Schematic diagram of ventilation system before and after adjustment on 20106 working face

2.2 拆架期间的风量控制

2.2.1风量调整

拆架前发现CO涌出异常,表明采空区遗煤有自燃危险,风量过大会加剧遗煤自燃。因此拆架过程中,在保证人员呼吸安全的情况下须尽量降低风量。拆架开始时将风量由860 m3/min,降低到两巷风量为280 m3/min。

2.2.2人员控制

支架运输及顶板垮落影响通风断面、采空区漏风等都是难以控制的风量损失。考虑到供风富余系数,在供风条件下必须控制拆架空间内的人员数量,每班存在于工作面的各工种人员(包括瓦斯员、安全员、拆架工、打钻工、注浆人员、值班人员等)不得超过15人,并由专人在两巷口设置警戒,统计进出人员数量。

2.2.3风量监测

每班由测风员进行测风,并在两巷设置风速传感器,确保供风稳定,风流新鲜。

2.2.4其他控风措施

1)工作面上部地表裂隙如图2所示。裂隙与采空区形成漏风通道,加速了采空区的遗煤自燃,须派专人对地表裂隙进行填埋。

图2 工作面上部地表裂隙Fig.2 Surface fissures above working face

2)工作面上下端头靠采空区侧进行煤袋墙建设,其厚度要控制在1 m以上,并且要采用黄泥,完成全断面的涂抹。工作面进风隅角处挂挡风帘,既增加风阻,又不会导致隅角处瓦斯超限,尽量减少进风侧新鲜风流进入采空区。

3)为防止拆架时顶板垮落封闭堵塞回风风流,待拆支架前方至煤壁范围内用单体及木垛支护巷道。

4)两巷巷道口安设2X30KW的局部通风机并保证处于待开启状态,风筒延至拆架工作面,防止顶板垮落堵塞通风通道,现场人员清理落煤保证风流通畅。

3 拆架期间的防灭火措施及数据收集

3.1 拆架期间的防灭火措施

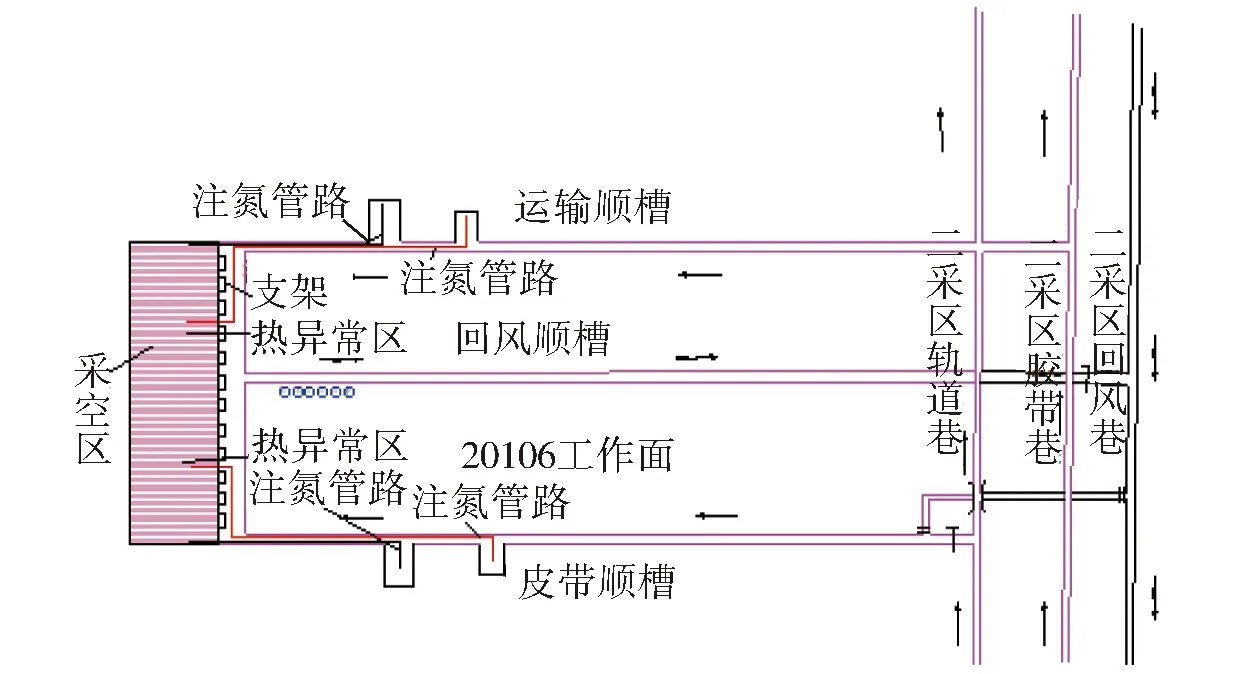

1)在两巷措施巷安设制氮机,注氮管路自两端头延伸至采空区25 m,注氮量为800 m3/h,自拆架开始时持续注氮,并配备备用制氮机。

2)在支架架缝及前梁处打钻注浆,架缝处打钻深度10 m,前梁处打钻角度17°,深度15 m(按采煤期间采高及放顶煤量估算采空区上部空洞范围)。注浆施工支架延后拆架3架。每班(8 h)注浆300 m3,注浆应秉承多轮少量的原则,注浆前后均用清水冲洗,防止管路堵塞。注浆过程中浆液在缺氧环境下与高温煤体接触极易生成水煤气,瞬间释放大量CO,故在此期间应加强CO监测工作,防止造成人员伤害。

3)在拆架期间,发现部分支架后方有热异常区域,必须提前拆除该位置支架,支架空间用单体及木垛支护,以便于固定位置煤体的散热。对该特定区域的煤体进行表面洒水,内部注浆的方法,及时控制温度异常区的温度,防止煤体自热或自燃进一步蔓延。

4)回风巷口安设CH4、CO、烟雾、氧气、风速、温度传感器,数据实时传输至地面监控机房。监控数据与人员实测数据差别大于10%时,及时调校设备,保证数据的真实性。注浆材料及监控设备需满足20%备用量直至工程结束,以防止材料设备因不可抗力引发的短缺而影响工程进度。20106拆架工作面防灭火措施示意图如图3所示。

图3 20106拆架工作面综合防灭火示意图Fig.3 Comprehensive fire prevention during dismantling of 20106 working face

3.2 拆架期间的数据收集

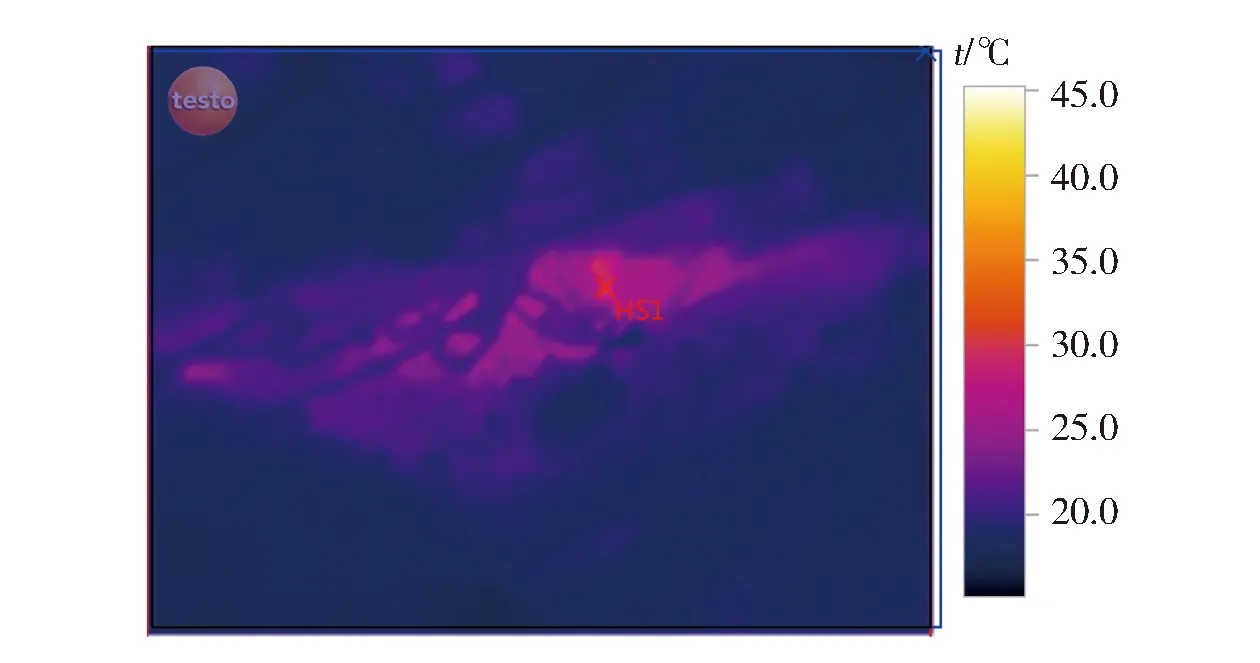

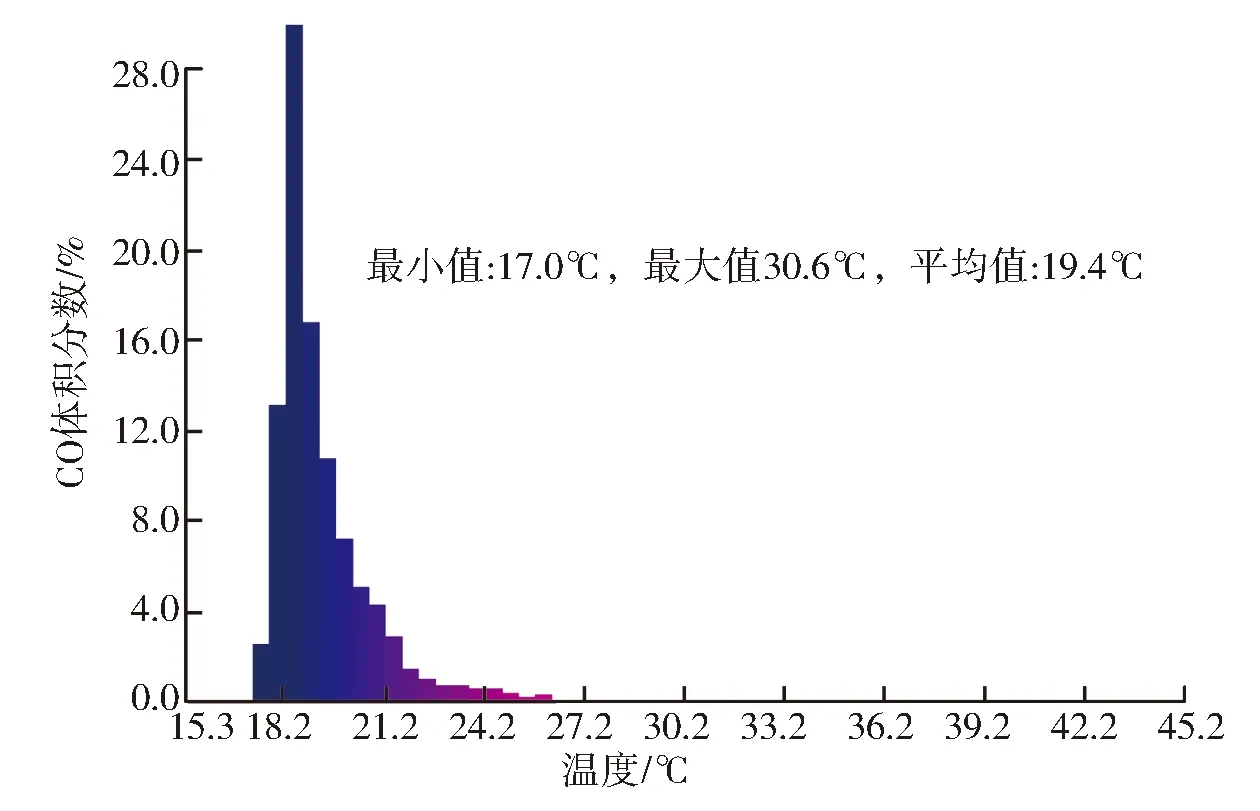

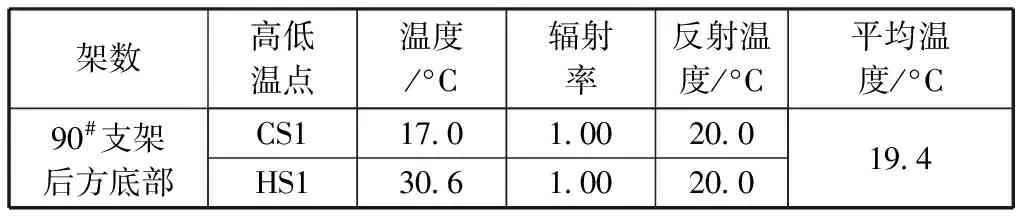

由瓦斯员、测风员完成拆架区域内的数据采集工作,使用红外热成像仪(某日热成像如图4和表1所示)完成拆架区域内煤体的温度测量工作,使用CO便携仪及CO传感器对拆架空间内的CO浓度进行测量。每班测定2次,原始数据存档,最大数值及位置上报,数据分析使用每日最大值(便携设备与监控设备对比的最大值)。

图4 某日90#支架后方底部温度Fig.4 Temperatures at the bottom behind No.90 support on one day

表1 某日90#支架后方底部热成像温度数据Table1 Thermal imaging temperature data at the bottom behind No.90 support on one day

4 数据整理与效果分析

数据采集过程中未发现烯烃、炔烃气体,表明在执行综合防灭火措施后采空区范围内无明火生成,证明防灭火工作遏制了火情的发展。

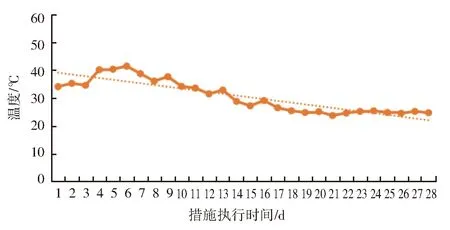

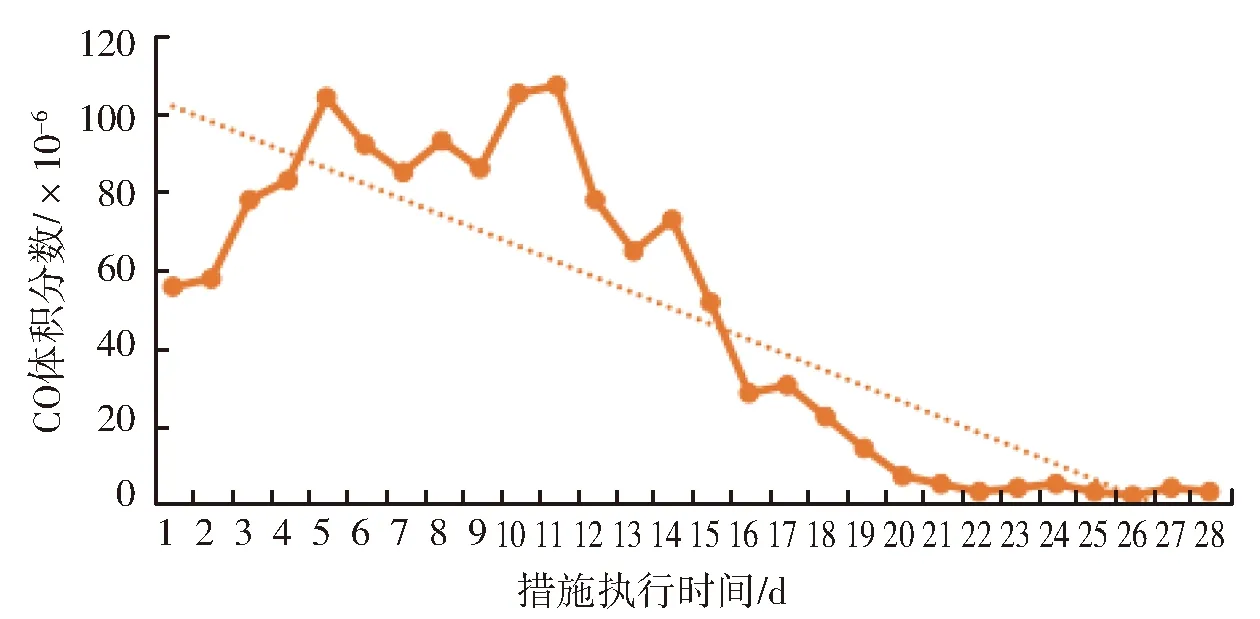

由于采空区遗煤自燃治理是隐蔽工程,温度及CO数据变化在一定程度上反映出防灭火措施的执行效果。通过执行上述防灭火措施28 d,20106工作面顺利完成了拆架工作,每日温度及CO体积分数的变化趋势如图5所示。

图5 温度-时间变化曲线和CO体积分数-时间变化曲线Fig.5 Temperature-time curve and CO volume fraction-time curve

通过图5可以看出,煤体表面温度呈先上升后下降的趋势。采空区煤体裂隙发达,空间范围广泛,注氮在煤氧反应初期不能有效遏制遗煤自燃,但随着防灭火措施的持续进行,氮气的注入降低了采空区的氧气浓度,阻滞了煤氧反应,使煤体的温度降低,直至拆架范围内的煤体表面温度降低到25 ℃以内。回风流内的CO体积分数也呈现出先上升后下降的趋势。一方面,防灭火措施执行初期未达到有效位置,使煤氧反应加剧;另一方面,浆液与高温煤体在缺氧条件下接触会生成水煤气使CO体积分数升高[7],但随着防灭火措施的有效执行,煤氧反应得到控制,CO体积分数呈下降趋势。在防灭火工程实践中,由于数据采集的局限性,指标气体(CO体积分数)变化总是比温度变化灵敏,采空区裂隙发达高温煤体不一定能够捕捉到,而煤氧反应初期就有CO生成,所以图5的曲线显示CO体积分数在温度下降之后下降,直至降至6×10-6以下。

拆架工作后期,回风流CO含量、煤体表面温度都达到安全值,防灭火工作取得了极好的效果,使20106工作面在规程规定的时限内完成了永久性封闭。

5 结论

通过调整通风系统,使单巷拆架变为双巷拆架,促使拆架时间大大缩短,及时拆除设备的同时也为工作面及时封闭争取了时间。两巷同时拆架,既可以比较拆架速度增强劳动积极性,也可以通过对比拆架空间内的温度、CO含量来衡量防灭火措施执行效果。通过注浆-注氮联合防治、人员-设备联合监控的综合防灭火措施,使得拆架空间内的温度、CO含量控制在安全水平内,并保证拆架过程中的人员、设备安全,对类似条件的矿井有一定的借鉴意义。