某机械加工车间主要承重构件检测分析研究

2021-06-25郭东马晓

郭东 马晓

(商洛学院城乡规划与建筑工程学院,陕西 商洛726000)

1 工程概况

某有限公司机加车间建于二十世纪六十年代,原设计为机加厂房,现厂房除有几台机床外,主要作为仓库使用,用于储藏生产原料及半成品。

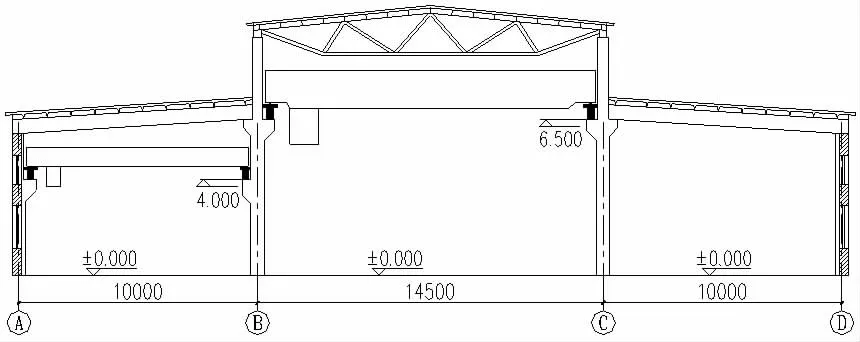

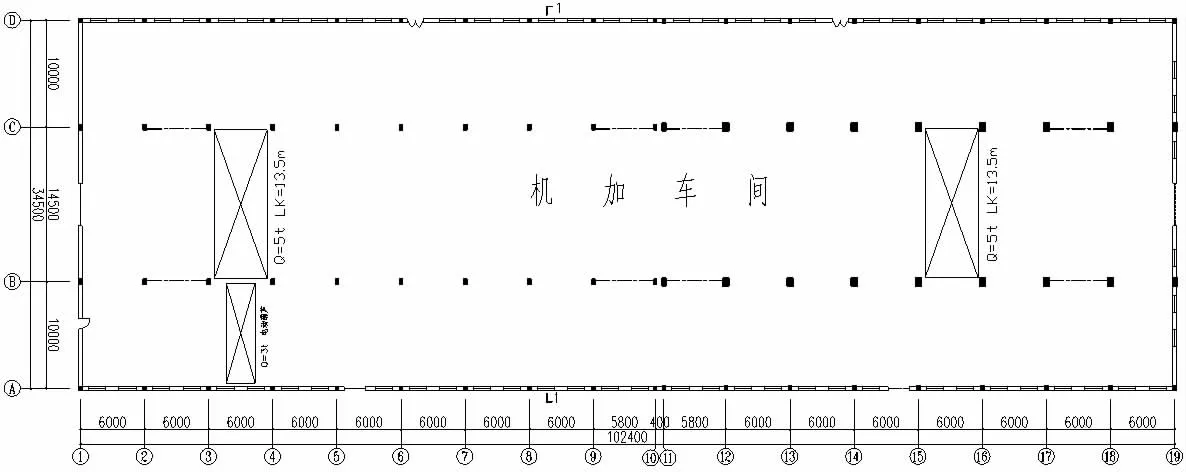

机加车间为单层、三跨钢筋混凝土排架结构厂房,全长约102.4m,柱距6 米,无抽柱,AB 及CD 跨跨度为10.0m,BC 跨跨度为14.5m。厂房总建筑面积约3533m2。机加车间剖面图见图1,平面布置图见图2。

图1 剖面图

图2 平面布置图

机加车间主要构件吊车梁、天窗架、屋面板等采用标准图集,柱、柱下独立基础为设计单位设计。厂房上、下柱均为矩形,吊车梁为钢筋混凝土T 形截面、钢筋混凝土屋架,1m*6m 槽型钢筋混凝土屋面板。厂房采用砖墙围护、混凝土地面、油毡防水屋面,无组织排水。目前AB 跨设有一台3t 双梁电动葫芦吊车,BC 跨设有两台5t 桥式吊车。

2 承重结构检测结果

承重结构[1]构件包括地基基础、排架柱、屋架、吊车梁、屋面板等。由于机加车间厂房图纸流失,现场对主要承重结构构件的截面尺寸测量结果见图3 及表1。

表1 主要承重构件截面尺寸(mm)

图3 屋架截面尺寸示意图

主要承重结构构件的具体损伤状况如下:

2.1 地基基础

现场检查未见地基基础有显著缺陷,根据厂房A 列窗沿标高测量结果以及厂房围护结构、构造连接损伤检测结果判断,厂房尚无明显的地基不均匀沉降。

2.2 排架柱

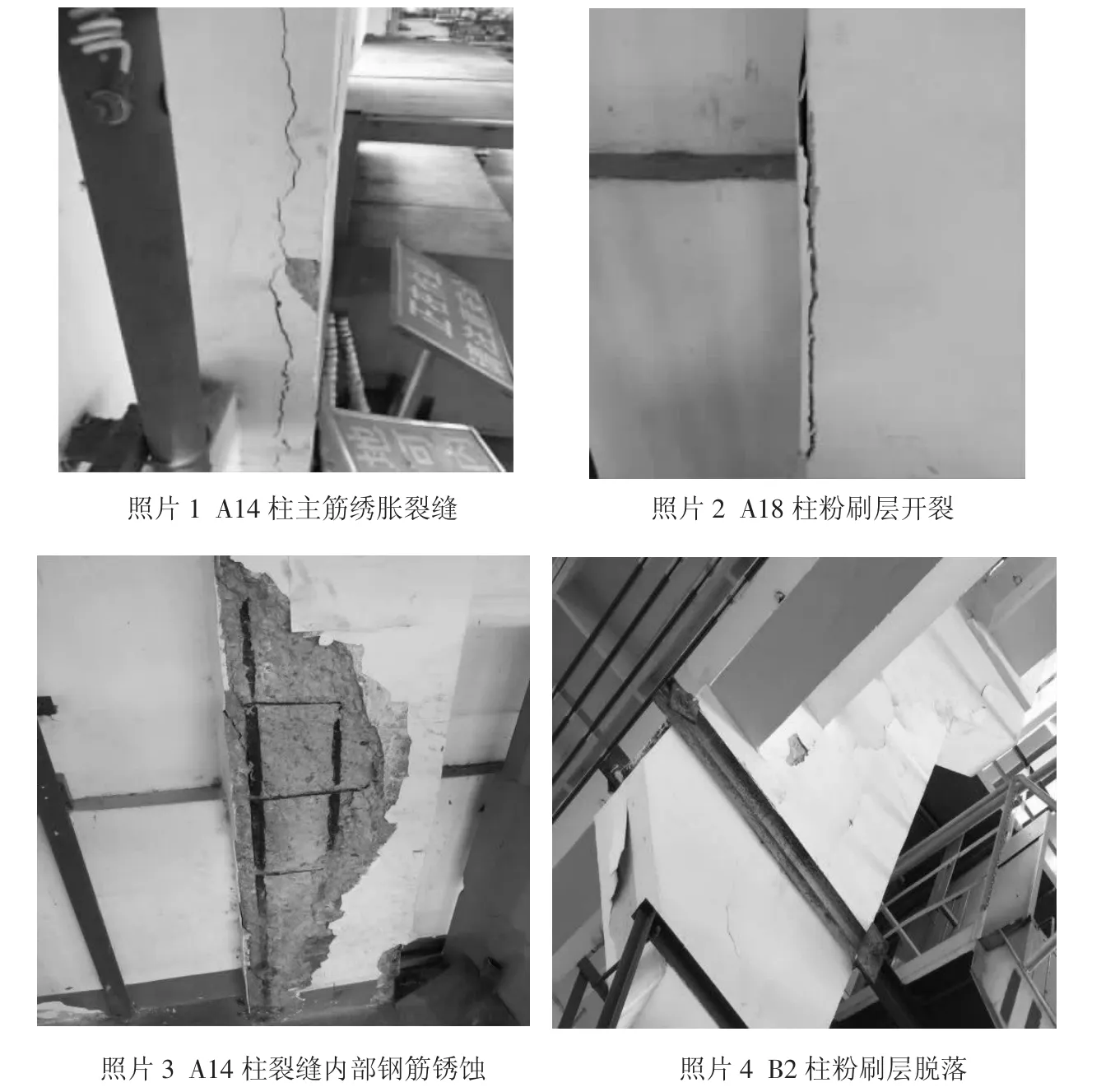

现场对机加车间A、B、C、D 四列柱进行了详细检测,发现厂房排架柱[2]出现的主要问题是个别排架柱保护层因钢筋锈蚀而开裂、脱落、钢筋外露。此外,柱局部有轻度混凝土[3]碰伤开裂、脱落现象,普遍存在的是排架柱表面粉刷层空鼓、开裂、脱落现象,且粉刷层空鼓、开裂及脱落影响车间管理人员安全。A8 柱:下柱距柱底约1m 处西边缘部分粉刷层脱落。A11、A12 柱:下柱柱底粉刷层脱落。A14 柱:下柱东面从柱底开始有一条竖向主筋锈胀裂缝,宽约2mm,长约1.2m;凿开后发现柱内部纵向两根主筋严重锈蚀,锈层约1~3mm,横向三根箍筋锈蚀,锈层约0.5~1mm。A15 柱:下柱柱底西边缘部分粉刷层脱落。A18 柱:下柱西北边缘距柱底0.5m 处粉刷层开裂,长约0.3m。

B3 柱:下柱西北角柱底轻度碰撞,部分混凝土脱落。B4 柱:下柱柱底部分粉刷层脱落。B11 柱:下柱柱底东南角轻微碰撞,混凝土脱落。

B15 柱:上柱柱顶东南角部分混凝土因预埋板锈蚀成片翘起,面积约200mm*300mm。B17 柱:下柱东北角两边缘粉刷层脱落。C8 柱:下柱西面柱底部分粉刷层脱落。C13 柱:下柱北面距柱底2m 开始向上处主筋锈蚀膨胀,混凝土开裂、脱落,长约0.3m。C14 柱:下柱柱底部分粉刷层脱落。D2 柱:柱南面东西两侧边缘部分粉刷层开裂、脱落。

D7 柱:柱东南边缘部分粉刷层开裂,长约0.3m。D9 柱:柱南北两侧部分粉刷层开裂,部分开裂图片见图4。

图4 排架柱典型损伤图

2.3 吊车梁系统

现场对厂房两跨四列吊车梁进行检查,BC跨吊车梁顶面轨道下有一层约20mm 厚的水泥砂浆垫层,垫层普遍开裂,尤其在固定轨道螺栓孔处开裂严重,基本已经掉落。除此以外,四列吊车梁[4]表面普遍涂刷一层白灰石膏层,厚度约1-2mm,长期使用后涂层空鼓、翘起、开裂,局部已经脱离,即将坠落的碎片影响车间管理人员安全。

3 结论

本文对某厂房的屋架,屋面板以及围护结构进行检测分析研究,进行现场检测、计算分析和鉴定评级,结果如下:按AB 跨一台3t、BC跨两台5t 天车吨位计算分析鉴定:第一、二单元可靠性均为二级,略低于国家现行标准规范的可靠性要求,仍能满足结构可靠性的下限水平要求,尚不明显影响整体安全,在目标使用年限内不影响或尚不明显影响整体正常使用,可能有极少数构件应采取措施、极个别次要构件必须立即采取措施:

3.1 厂房A 列14 轴线,C 列13 轴线柱均有锈胀裂缝出现,可靠性评为c 级,应对这些下柱损伤部位进行耐久性加固。

3.2 厂房大部分柱间支撑弯曲、变形,严重影响厂房纵向力的传递及受力性能,应更换并按抗震鉴定标准要求补足下柱柱间支撑。

3.3 厂房BC 跨2、3、5、7、11、12、14 轴线屋架端部混凝土开裂,应进行耐久性修复。