大流量高压清洗吸污车设计

2021-06-25周宇霖姚冰川周福义

周宇霖 姚冰川 周福义

武汉市汉福专用车有限公司 湖北武汉 430000

1 前言

目前随着城市发展,污水管网管径越来越大,埋深也越来越深,靠近污水处理站的地方离地面9 m。传统的清洗吸污系统只能达到5 ~6 m,而且管径变粗后,原有的高压水泵流量无法将管道内的淤泥清除干净,已经不能满足市场需求。针对上述的问题,笔者决定研发大流量清洗吸污车来提升作业效率,满足城市发展的需要,如清洗疏通下水道和各种管道的沉积物,同时可以进行下水道中污泥清捞、装运、倾卸等工作,还具有运水、排水应急消防等功能。因此,该清洗吸污车自投放市场后,迅速得到了用户的认可和抢购。整车外形如图1。

图1 整车外形

2 设计背景及整车专用系统设计

2.1 设计背景

经过多个城市的市场调研。客户均反映随着城市的发展,污水管网的建设趋向于大管径,管径的尺寸从原来的400 mm变成了800 mm,甚至1 000 mm;深埋的发展趋势从地下5 m变成地下7 m,靠近污水处理厂的埋管接近9 m。原有的管道疏通车、真空吸污车已经不能满足现在的管网疏通清污需求。用车单位希望能有一辆满足适用于现代市政工作要求的清洗吸污车。

2.2 整车专用系统

大流量高压清洗吸污车集成了排污系统,高压清洗系统,吸污系统。根据实际工况,对三个系统进行组合使用,完成管网的疏通清理工作。操作流程如下:a.蛙人下到污水井用气囊将堵塞的污水管道的上游堵住,然后通过排污系统将管道堵塞段内的污水抽排到野外;b.此时蛙人再次下到污水井将高压胶管和喷头引入到堵塞的污水管内,通过高压清洗系统将堵塞的杂物打松和打散;c.此时管道内存在污水和杂物的混合物,通过吸污系统将杂物和污水吸入到污水罐中,如果堵塞严重重复步骤b和c直至将堵塞段彻底疏通;d.完成疏通后,将机器人放入污水管内进行勘察和拍照确认;e.收回机器人和气囊,将污水罐中的污水反排至污水管道,管道疏通任务完成。

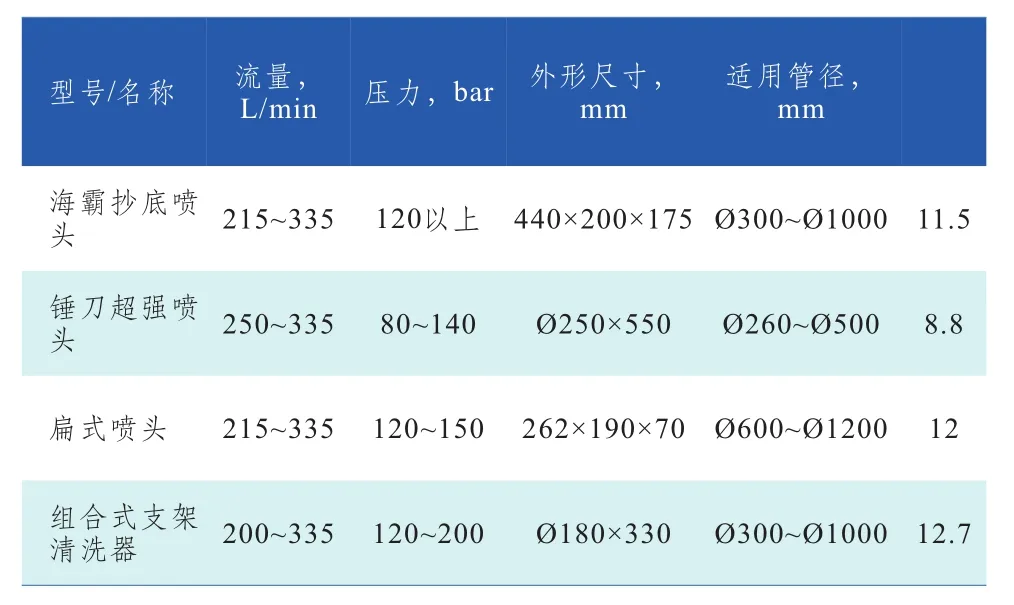

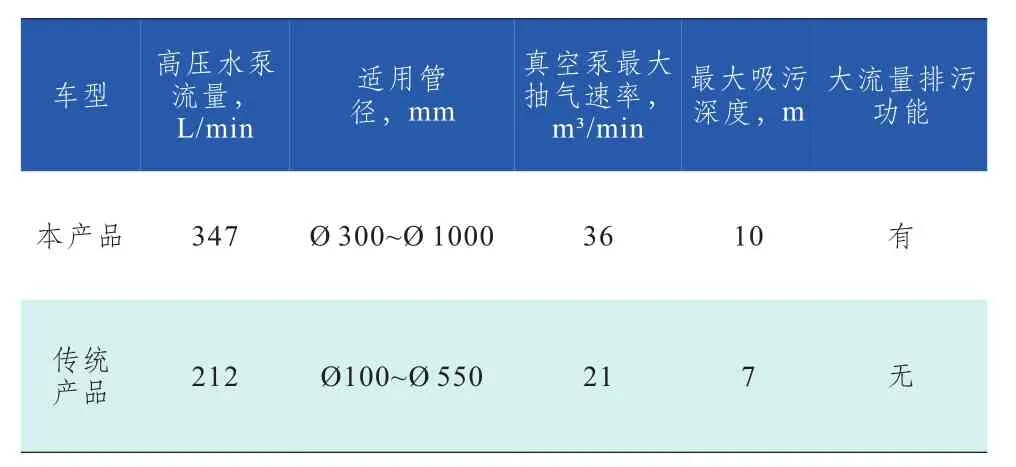

整车的清水罐有效容积为7.75 m³,可保证高压水泵持续工作20 min以上;污水罐有效容积为9.7 m³,可提高车辆的转运效率和降低运营成本。该车选用的底盘总质量25 000 kg,发动机额定功率为208 kW/2 300 (r/min)。排污系统选用型号为6ZSH-12的吸砂泵,额定流量为145 m³/h,可快速完成前期排水任务。高压清洗系统选用的高压水泵流量为347 L/min,压力可以达到200 bar。相比原来的220 L/min,压力200 bar的高压水泵,在压力不变的情况下,流量提升了173%,能高效地将堵塞的泥沙冲到沉淀井内。大流量的水泵也可以配置大流量高压喷头(如图2),为复杂的工况提供多种解决办法。大流量高压喷头相关参数见表1。吸污系统的副发动为液环真空泵提供动力。液环泵最大抽气速率为36 m³/min,具有流量大、吸程深、持续工作时间长的优点。本产品和传统产品的参数对比见表2。

图2 大流量高压喷头

表1 大流量喷头相关参数

表2 本产品和传统产品的参数对比

2.3 排污系统设计

排污系统由取力器、传动轴、分动箱、皮带轮、皮带和吸沙泵组成。吸沙泵具有流量大,耐磨性强,无需引水的优点。吸沙泵组件通过侧取力器输出动力,通过传动轴传递到分动箱上,分动箱上的皮带盘组件和吸沙泵连接,吸砂泵的进出接口均为5寸阳端快速接头,可与5寸吸污管通用。吸沙泵型号为6ZSH-12,流量为145 m³/h。

2.4 高压清洗系统设计

高压清洗系统由夹心取力器、传动轴、高压水泵、高压水阀、高压软管、高压喷头和清水罐等组成。夹心取力器从底盘发动机取力,通过传动轴带动高压水泵旋转,产生高压水流,高压水通过高压软管输送到高压喷头。可对堵塞的污水管道进行疏通;还可以通过高压水阀连接到罐体内部自洁管路,对污水罐进行清洗。

针对客户反映的固态污物容易在罐体下半部分沉积成块,不容易清洗的情况,本车专门配了三个大口径喷头用于冲散块状污物,并且在罐体两侧上端分别布置了一排喷头用于清洗管壁的污物。为了适应现在沉淀井间隔距离最大70 m的实际工况,本车携带内径1寸,长度100 m的高压软管,保证满足工作需求。

2.5 吸污系统设计

吸污系统由副发动机、联轴器、水环真空泵、水汽分离器、真空管路,污水罐等组成。通过副发动机驱动水环式真空泵旋转,产生负压。真空管路系统将吸污罐、气动四通阀、水环式真空泵、气动截止阀、水汽分离器连接在一起,可以实现将污物吸入到吸污罐内和将污物从吸污罐加压强排出罐体的功能。该系统可以将埋深9 m管道内的泥沙、污水和最大尺寸小于100 mm的石块吸入到污水罐中,9.7 m³的污水罐可以在5 min内吸满。

3 整车结构布置

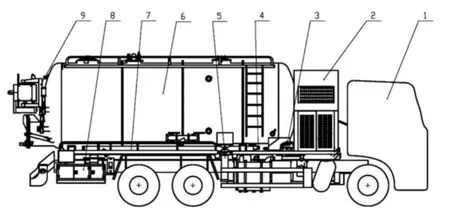

整车结构由国底盘、副发-水环真空泵组件、高压水泵、罐体,真空管路、高压水路和高压软管卷管器等部件组成(见图3)。

图3 整车结构

3.1 罐体总成结构设计

根据国家法规约束,车辆宽度总宽不能超过2 500 mm,初选罐体内直径Di=2 100 mm、长度L1=3 200 mm,材料为Q245R,封头为碟形封头,工作压力为外压P=0.1 MPa。

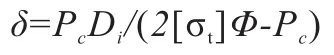

圆筒承受外压时,圆筒计算壁厚为:

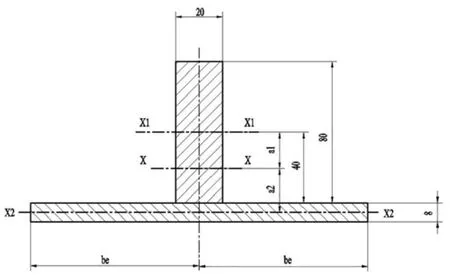

式中,δ为圆筒的计算壁厚,mm;Pc为计算压力,取0.1 MPa;Di为圆筒内直径,取2 100 mm;[σt]为20许用强度,取148 MPa;Φ为焊接系数,取0.85;代入数值计算得δ=0.83 mm。

由最小条件δmin≥3 mm,实际壁厚应为:

δn=δ+C

式中,δn为名义厚度,mm;C为厚度附加量,mm。

C=C1+C2

式中,C1为材料厚度负偏差,取0.3 mm;C2为腐蚀裕量,取1 mm;C=1.3 mm。

考虑腐蚀加上负公差,δn=δmin+C1+C2。代入数值得δn=4.3 mm,圆整取δn=5 mm。有效厚度:δe=δn- C1-C2,代入数值得δe=3.7 mm。

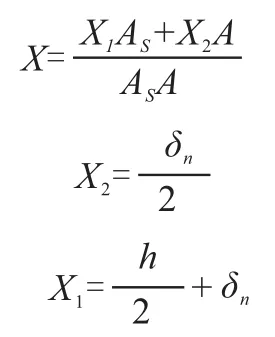

稳定性校核:

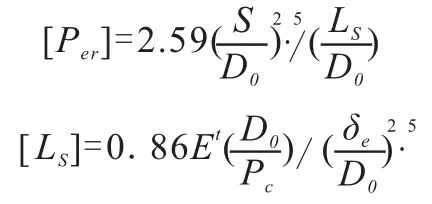

Ls为圆筒计算长度,根据实际情况得:Ls=L+hi/3+hi/3,式中,L为直筒计算长度,取3 200 mm,hi为封头高度,取447 mm,代入数值得Ls=3 200mm。Ls/D0=3 500/2 112=1.66;D0/δe=2 112/3.7=570。根据Ls/D0和D0/δe查取外压应变系数A值,A=1.55×10-5。按所用材料,查表计算对应的外压应力系数B,B=2AEt/3;式中:Et为设计温度下材料的弹性模量,取2 MPa;代入数值计算得B=2.06 MPa。根据B值,按式计算许用外压力[P]:

代入数值得[P]=0.003 MPa,[P]≤Pc,刚度达不到要求,应设置加强圈。加强圈在已知D0,δe一定时,外压圆筒的临界压力和允许最大压力随着筒体加强圈间距Ls的缩短而增加。由公式

代入数值计算得:[Ls]=272.84 mm。此参数不符合实际生产需求,需重新调整钢板厚度。取钢板厚度为δn=8 mm,代入计算得δe=6.7 mm,Ls/D0=1.66;D0/δe=315;A=1.39×10-4;B=18.47 MPa;[P]=0.06 MPa;[P]≤Pc=0.1 MPa,不合格,需要加强圈。加强圈间距Ls代 入数值计算得:[Ls]=1884.75 mm。

加强圈增加后计算长度L取:Ls=L/2+hi/3;得Ls=1 750 mm。同理计算得:Ls/D0=0.83;D0/δe=315;A=0.000 286;B=37.89 MPa;[P]=0.06 MPa;[P]>Pc=0.1 MPa,稳定性校核通过。

应力校核:

代入数值计算得σt=23.12 MPa,σt<[σt]=148 MPa,所以合格。

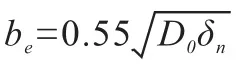

加强圈设计:

图4 加强圈尺寸

距X-X轴形心距

代入数值计算得:X2=0.4 cm;X1=4.8 cm;X=2.97 cm;距X-X轴形心距a1,a2,a1=1.83 cm,a2=2.57 cm。组合惯性矩Is=Is1+Is2,代入数值计算得:Is=214.64 cm4。计算B值。

代入数值得:B=31.26;查表得A值,A=2.3×10-4;加强圈与圆筒组合段所需的惯性距I值:

代入数值计算得:I=126 cm4,Is>I,所以加强圈合格。

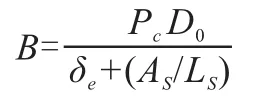

罐体由8个厚的容器钢板和三个直径2 100 mm的碟形封头焊接而成。罐体被分为两个罐,罐体前端为清水罐,后端为污水罐。清水罐和污水罐不同时装液体。污水罐有效容积9.7 m³,清水罐有效容积7.75 m³,罐体自重3 900 kg(如图5)。污水罐的尾部设有直径700 mm的排污口,用来清理沉积和不能通过管道自排的污物。清水仓和污水仓的顶部均设有人孔,可以入仓清洗清洗整理。罐体工作状态下的极限负压为-0.097 MPa,极限正压为0.03 MPa。

图5 罐体模型

3.2 举升油缸受力分析计算及各功能油缸确定

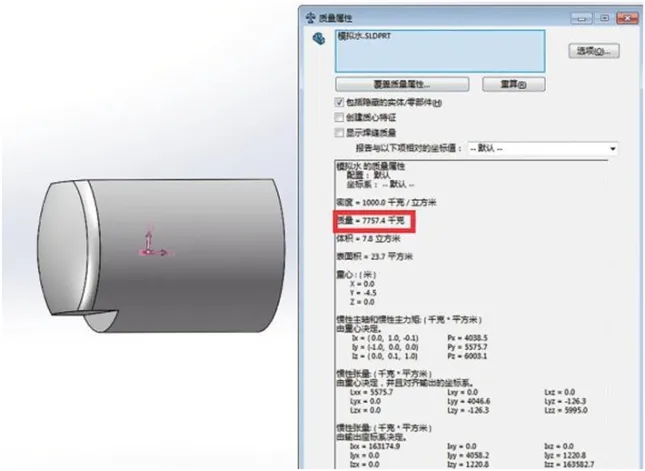

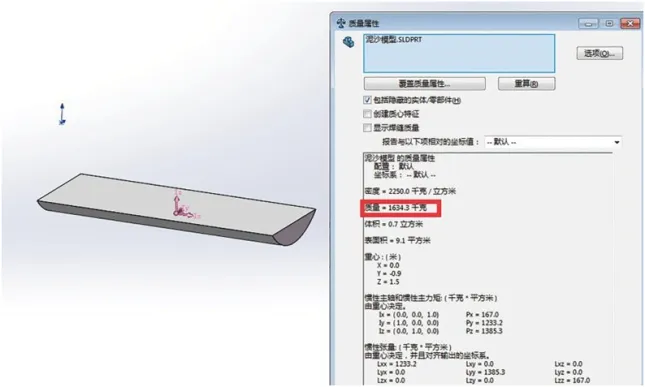

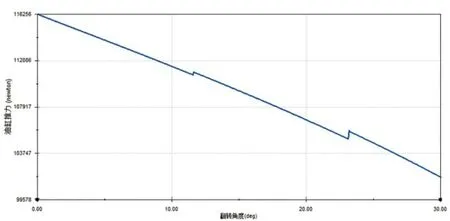

举升油缸的工况为污水罐内的污水被排放完,自洁及清理污水罐底部有沉积的附着泥沙,此时举升罐体时需提供的最大举升力。这时清水罐中的清水可视为均质的物体,密度为1 000 kg/m³(如图6),在水罐底部沉淀的污物可视为密度均匀的刚体,密度可选为2 250 kg/m³(如图7)。创建三维模型,设置罐体举升角度为30°(如图8)。利用软件对举升过程进行运动仿真,得出油缸推力随举升角度的变化(见图9)。

图6 清水载荷模型

图7 沉淀物模型

图8 罐体举升状态载荷分布

图9 举升油缸推力

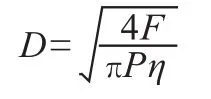

表上最大力为N,该车左右两侧各有一只举升油缸,单只油缸的举升力为F=11 6256/2=58 128 N,初定系统最高工作压力初定为:P=12 MPa,由公式F=πD2Pη/4可得:

式中,D为油缸内径,mm;F为油缸的最大作用力,取116 256 N;P为系统压力,取12 MPa;η为油缸机械效率,取0.9。代入数值计算得D=87 mm;圆整后,最小缸径为90 mm。因结构限制所以选择三级缸的结构形式。所需的举升油缸初定为D1=140 mm,D2=110 mm,D3=90 mm的三级举升缸。同理计算出后盖门的开关门油缸为缸径50 mm,杆径28 mm。

4 液压气动控制系统选型及工作原理

该车辆液压动力系统分为两部分:高压清洗和真空吸污。两个部分能独立工作,也可以联合作业。高压清洗系统的液压泵由夹心取力器提供动力,真空吸污的液压泵由副发动机提供动力。因举升油缸为各种动作油缸中受力最大,且使用流量最大的油缸,为首要满足的部件。根据上述确定的举升缸参数,举升缸举升时间和下降时间<45 s,发动机怠速时转速为800 r/min。

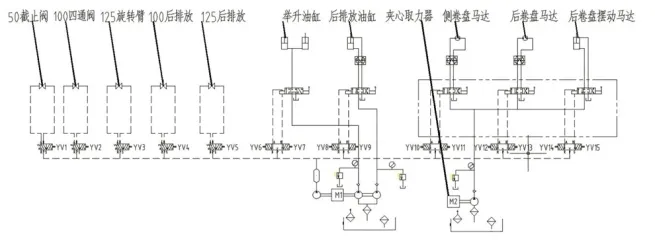

确定液压油泵型号为CBHLB-F550/AFφR。高压清洗的旋转马达选用YMC-40,油泵型号为CBF-F416-ALPA。换向阀为手电一体多路阀,通径为12 mm,最大流量为45 L/min,电压为24 V。液压油箱容积为280 L。气动元件的气源取自汽车底盘。液压原理图如图10所示。

图10 液压原理图

5 电控系统设计及工作原理

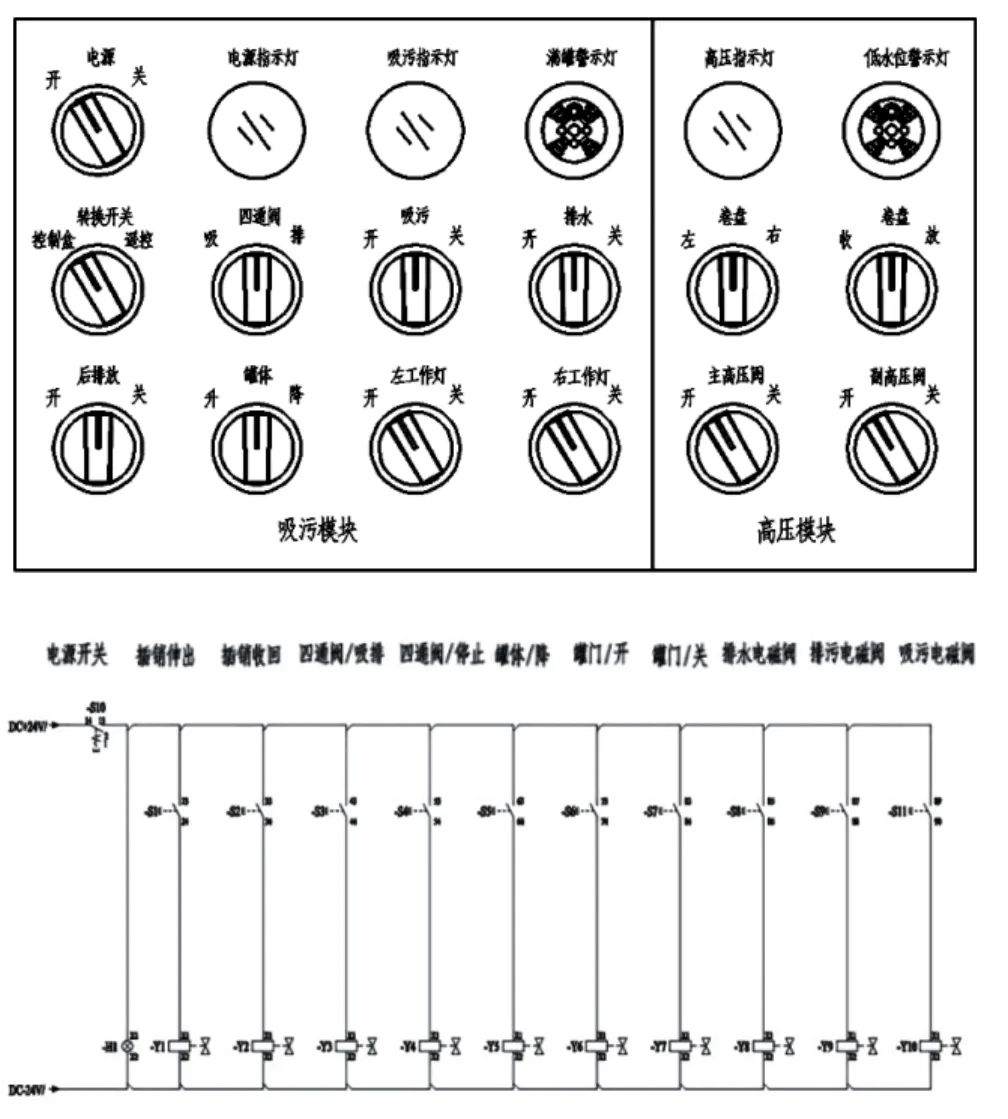

控制系统采用固定式控制盒+遥控控制盒两种模式。操作人员可根据使用情况自由切换。控制系统采用嵌入式芯片,电控箱采用IP56级别防水设计。

该车设有清水低水位报警器和污水罐浮球报警器。低水位报警器可以有效保护高压水泵,当清水罐水位低时,控制系统会自动切换开关,将水路系统切换为内循环模式,防止吸空损坏高压水泵。污水罐浮球报警器可以从外侧观察污水的实际高度,还结合了电控触电,可以实现污水满罐后,自动切断吸污管道,并将真空泵的工作状态切换至空挡,防止满罐,并且对罐体和真空吸污泵卸荷,保护了吸污罐和真空泵的安全。控制盒及电器原理如图11所示。

图11 控制盒及电器原理

6 结语

根据试验数据和市场反馈效果来看,大流量高压清洗吸污车非常适合现代城市的污水管网的疏通清洗。该车型具有吸深大,续航时间长,适用面广的特点。集成了管道疏通车和吸污车的功能,一车多用。降低了车辆维护费用,提高了车辆的使用效率。凭借优异的疏通效果实现了现代车辆节能经济环保和智能化的要求,符合城市发展的需求,已广泛在大中型城市中使用,市场前景广阔。