电动客车高压箱热仿真分析与试验验证

2021-06-25王慧敏刘进程

王慧敏, 黄 河, 刘 正, 刘进程, 娄 岗

(1.中车时代电动汽车股份有限公司, 湖南 株洲 412007; 2. 长沙中车智驭新能源科技有限公司, 长沙 410000; 3.长沙开元仪器有限公司, 长沙 410100)

电动客车作为重要的公共运载工具,其安全性和可靠性尤为重要,而动力电池系统中的高压箱热性能直接制约着电动客车的使用。本文以纯电动客车动力电池系统中的高压箱为对象,对其热性能进行研究。建立CFD数学模型,模拟温度场分布,指导设计优化,在此基础上进行温升试验,验证仿真结果的准确性。

1 高压箱构成及其热特性

1.1 高压箱功能及构成

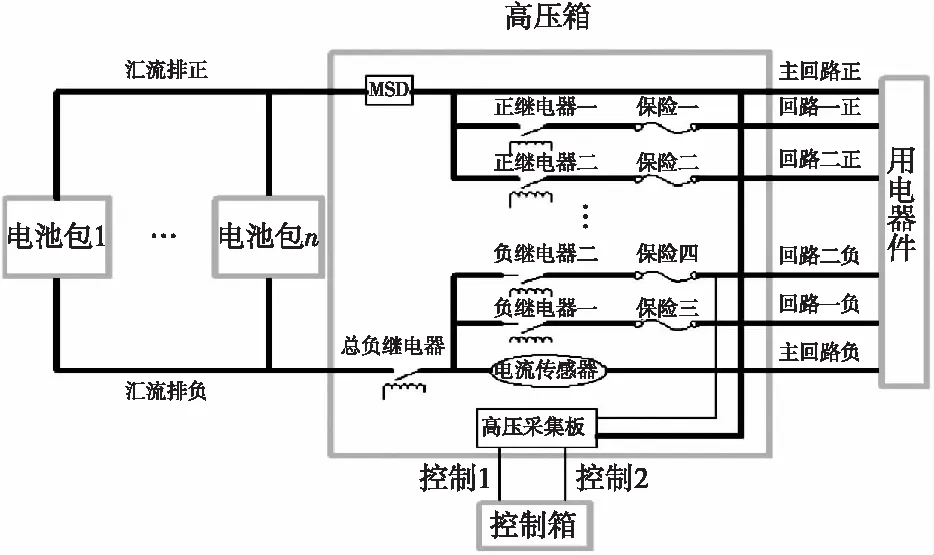

高压箱,即动力分配单元,英文简称PDU,是多电池包电池系统动力回路中的重要组成部分。通过控制各配电回路的电流通断,分配电能的使用;并可实时监测和采集各回路电流、电压、温度等数据,确保各回路可靠稳定运行[1-3]。

高压箱主要由箱体、箱盖、汇流排、继电器、传感器、采集板、手动维修开关(MSD)以及保险等部件组成。箱体、箱盖组成外部防护结构,给内部元器件的使用提供可靠、稳定的运行环境;汇流排连通元器件组成各电流回路;继电器控制各回路的通断;传感器及高压采集板采集相应数据并进行信息传输,高压采集板可进行部分逻辑计算,如绝缘检测等;手动维修开关用于检修时断开电路,起到保护作用;保险在过载或短路情况下自动熔断,保护整个系统,防止安全事故发生。高压箱的组成及连接示意图如图1所示。

图1 高压箱组成及连接示意图

1.2 高压箱热特性

高压箱作为动力分配单元,其温度特性主要表现在电流通过高压箱内部导电元器件时,其自身的体积电阻和接触部分的接触电阻产生的焦耳热,热量不断积聚使导热元器件温度升高。由于高压箱有箱体、箱盖的保护,防护等级一般在IP67以上,内部空间紧凑、封闭,导电元器件种类多,结构复杂,容易出现热量聚集,导致局部温度持续上升,超过使用温度限制,给元器件的使用寿命和系统安全造成影响[4]。

2 高压箱温升仿真及验证

2.1 仿真条件

设计条件:环境温度45 ℃,自然散热条件,各连接回路由铜制汇流排、继电器铜导体以及保险铜导线等组成,根据实际情况输入各连接回路负载情况[5]。按照系统放电模式持续通过200 A额定电流,通电时间1 h。

由于高压箱内部导热材料为紫铜,且其内部封闭,与外界空气对流较少,因此采用铜导体建立其有限元分析模型,并采用稳态导热方法求解[6-7]。紫铜材质参数如下:密度8.89×103kg/m3,比热容394 J/(kg·K),导热率386.4 W/(kg·K),电阻率1.72×10-8Ω·m[8]。

2.2 仿真建模和结果分析

依照设计输入建立高压箱电-热耦合场分析有限元模型[9-10],一方面准确地模拟载荷工况下电流行经路径,得到各回路电流密度分布,从而准确地获取电器件发热功率。高压箱内部回路电流密度分布云图仿真结果如图2所示。

图2 电流密度分布云图仿真结果(单位:A/m3)

另一方面进行流固耦合热仿真分析和自然散热边界条件下的温度场仿真分析,模拟实际散热环境,得到高压箱温升过程温度最高时刻内部温度分布云图仿真结果,如图3所示。

图3 内部温度分布云图仿真结果

通过对高压箱进行电-热耦合场仿真分析可知,高压箱内部连接回路在整个过流过程中,最高温度为71.897 ℃,最大温升为26.897 K,并可得到最高温度点、最大温升点的发生位置。选取包括最高温度点、最低温度点、最大温升点、最小温升点在内的10个温度对照点,标记序号1-10,位置标记及结果如图3所示。

GB/T 37133—2018 《电动汽车用高压大电流线束和连接器技术要求》中要求高压连接系统正常工作时,系统各点温升不应大于55 K。而高压箱零部件选型时,选用的零部件非金属材料长期耐温为125 ℃,因此,仿真结果满足高压箱系统长期使用温度要求。

2.3 高压箱温升试验验证

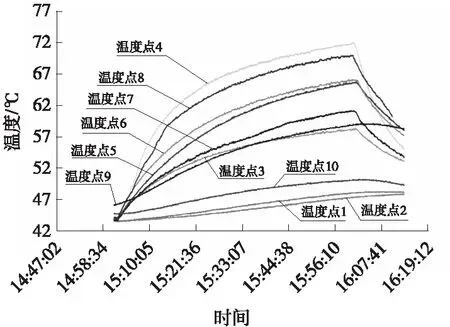

为验证仿真分析结果的准确性,进行高压箱实物温升试验,选取仿真分析所选取的10个温度点布置温度传感器[11-12]。试验设计条件相同:将高压箱放置在45 ℃恒温箱中,采用自然冷却方式,过流200 A持续时间1 h,采集各点的温升数据,绘制各点随时间变化的温度曲线,如图4所示。

图4 高压箱温升试验曲线

试验表明,随着过流时间的持续,高压箱内部采温点的温度逐渐升高,温升速率逐渐降低,试验末端温度趋于平衡,整个系统趋向稳态。选取发生最高温度时刻各点的温度值可知,最高点温度为72.1 ℃,最大温升为27.1 K;对比各个采样点的温升,与仿真结果相比,最大误差发生在温度点7位置,仿真结果为60.918 ℃,试验结果为60.205 ℃,相差0.713 K,最大温升误差为4.69%。考虑到模型与实际产品的差异以及测量误差等,此结果的误差在可接受范围内。

因试验和仿真结果都表明同一时刻某一检测点的温差较大,为27.1 K,说明高压箱内局部位置发热明显,可进一步对高压箱内局部位置进行结构及布置优化,降低最大温差,提升整体热稳定性。

3 结束语

本文提出了一种研究动力电池系统高压箱热性能的思路和方法。通过仿真分析得到高压箱内部电流密度云图和温度云图,验证设计的合理性,指导设计优化,为系统、深入地研究高压箱、提升电池系统的安全性和可靠性提供参考。