压塑工艺及模具设计

——下篇 塑料压制成型第九讲 压注成型模具(三)

2021-06-24洪慎章

洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

(接上期)

9.4.2 浇注系统的结构设计

9.4.2.1 主流道设计

主流道是指在压注模本体内,从加料室与压注模接触的部位起到分流道起端为止的那段流道。压注时,熔料首先由此进入压注模,主流道的形状、大小首先影响到塑料流动速度及填充时间。

主流道一般取圆形截面,尽量设在压注模中心线上。浇口截面应适当,过小导致热量及压力损失过大;过大会导致压力减弱,产生涡旋、气孔,并浪费塑料。主流道形式应按压注模结构决定,其数量及位置则按塑件大小、形状及型腔数量而定,一般取一个。当用两个主流道时,其间距则不应过大,一般不应大于120~140 mm。常用主流道有以下几种结构形式。

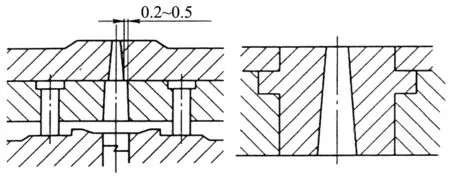

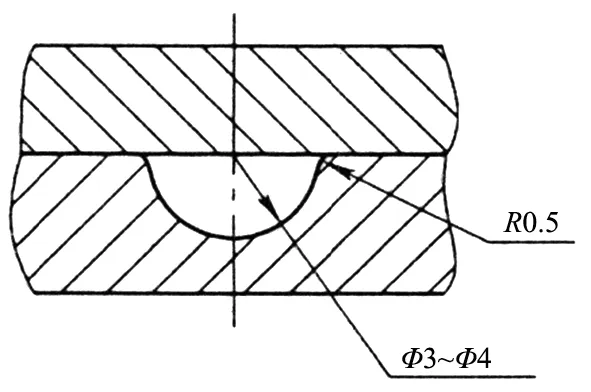

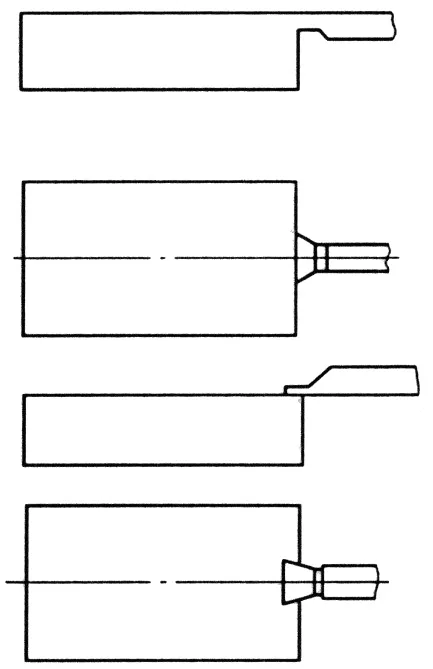

图252 自动带出凝料的主流道

(1)自动带出凝料的主流道图252所示即为这种结构形式。常用于多型腔压注模,开模时自动带出凝料的主流道。

(2)直接流道式 图253所示即为这种流道的结构形式。其特点是主流道与塑件直接相连,所以称为直接流道,流程短,成型压力小,一般为圆形截面,对垂直分型面的也常用短形截面。

图253 直接流道式

(3)流道贯穿式 图254所示即为这种流道的结构形式。其特点是主流道贯穿几块模板。其结构可以防止上下主流道中小偏移而不易取出主流道的问题,故下方主流道直径应适当加大0.2~0.5mm。但不宜过大,否则将引起涡流及气泡。

图254 流道贯穿式

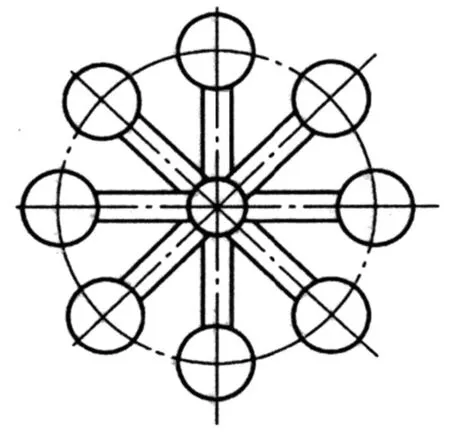

(4)分流锥流道式 图255所示即为这种流道的结构形式。当塑件较大或型腔分布远离压注模中心或浇注系统过长时,可采用这种分流锥流道式的结构形式,因为它可以缩短浇注系统长度,减少阻力及节省塑料。

图255 分流锥流道式

分流锥的形状及尺寸由塑件尺寸及型腔分布而定。型腔沿圆周分布时分流锥可采用圆锥形;当型腔按两排并列时,则分流锥可做成矩形。圆锥直径及锥角大小按型腔和主流道中心间距而定,间距大则应增大直径或锥角。

流道间隙一般取1~1.5 mm,按型腔数量和通过塑料的质量而定。流道可以沿分流锥整个圆周分布,也可以在分流锥上单独开槽,其结构需根据具体情况而定。

(5)反料槽流道式 图256所示即为这种流道的结构形式,其特点是设置有反料槽结构的主流道,其作用为有利于塑料集中流动,也可贮存冷料,它的尺寸大小按塑件大小而定。图253(a)、(b)所示为上挤式压注模常用的结构;图256(c)、(d)所示为下挤式压注模常用的结构。

9.4.2.2 分流道设计

主流道与浇口之间的这段流道称为分流道,它的作用是提高熔料流速,使之平稳地向型腔转换方向。

(1)分流道的设计特点

a.分流道长度应在保证型腔合理布局,并有足够强度和去除浇口方便的前提下尽量取短。流道过长,则使塑料流动阻力大,压力损失大,塑料易过早硬化,并使压注模外形及凝料增大,不利于填充型腔。一般取分流道的长度为主流道大端直径的1~2.5倍。

b.分流道应平直,尽量避免弯曲拐角,转换方向处应圆滑平稳,分流道最好将其设置在塑件要留在压注模的那一部分。

c.多型腔时,各型腔的分流道距离应尽量一致,分流道断面积应等于或大于各浇口断面积之和。

d.分流道断面大小及形状应按塑料性能、塑料体积、壁厚及其形状的复杂程度等而定,过小易导致填充不良、过早硬化、压力损失增大;过大则不易导致气孔及余料增多。一般分流道断面积应为浇口断面积的1.5倍,断面常取梯形。槽宽为深度的1.5~2倍,槽深按塑件大小而定,过薄则容易过早硬化。

e.多型腔时必须注意分流道的合理分布。

(2)分流道的布置

压注模分流道的布置决定于型腔的个数及其在压注模中的位置,常见的分流道布置有以下几种形式。

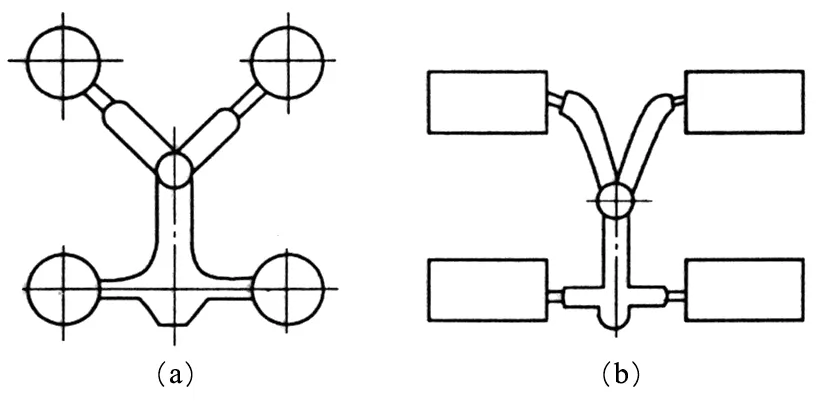

a.沿圆周分布 图257所示即为这种分流道的布置形式。其特点是分流道分布均匀,等距,等断面。

图256 反料槽流道式

图257 沿圆周分布

b.沿四角分布 图258所示即为这种分流道的布置形式。其特点是型腔沿四角分布,分流道可采用如图258(a)、(b)所示的两种分布形式。但图258(b)所示形式布置的分流道较长、有拐角,不及图258(a)所示布置好。

图258 沿四角分布

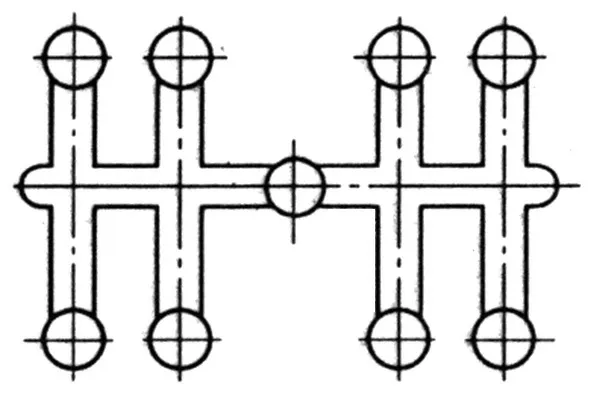

c.分别排成两行 图259所示即为这种分流道的布置形式。其特点是分流道从两行间通过。此种排列形式的分流道距离不均,不及上述沿圆周分布的布局好。

图259 几排互相平行排列

d.分成几排互相平行排列 图260所示即为这种分流道的布置形式。其特点是分流道从中心向各型腔引出。这种布置适用于多型腔,并保持各型腔分流道的距离均匀。

图260 分别排成两行

(3)分流道的断面形状及尺寸

分流道的断面形状及尺寸主要有以下几种形式。

a.圆形 如图261所示,分流道的断面形状为圆形。它与其他形状比较,当等断面积时,周边较短,因此,塑料流动阻力小,但加工比较困难。

b.半圆形 如图262所示,分流道的断面形状为半圆形。它的特点是当等断面积时,周边比圆形大,但加工较容易,故应用较多。

图261 圆形

图262 半圆形

c.梯形 如图263所示,分流道的断面形状为梯形。它的特点是在等断面积时,其周边为最长,流动阻力大。但对塑料的加热及传热作用大,并加工容易,是最常用的一种结构形式。槽深尺寸与塑件大小有关,小型塑件取2~4 mm,大型塑件取4~6 mm。

图263 梯形

9.4.2.3 浇口设计

分流道与型腔之间的狭窄流道称为浇口。其作用是使熔断变得更具有较高的流速及理想的流态,以保证能顺利充满型腔,并便于成型后与塑件分离。

浇口与型腔直接相连,其位置形状及尺寸大小直接影响熔断的流速及流态,对塑件质量、外观及去除浇口都有直接影响。设计浇口时,应根据塑料特性、塑件形状及要求、压注模结构和尽量减少塑件去除浇口的工时等,来选择适当的位置、形状及尺寸。

(1)浇口位置 压注模浇口位置取决于很多条件,因此必须考虑多方面的重要因素。对于设计一种优良的浇口来讲,塑料进入压注模后,要能产生合适的流动形式,而且成型后浇口应易于去除,同时又能进行后处理抛光工序。经验证明,把浇口设计在塑件的厚壁截面或其附近处,其效果最好。塑料的最大流动距离应尽可能控制在100 mm之内,这就意味设计多个浇口要比仅设计一个浇口更好。当用两个或两个以上浇口,而塑料的流程又过长时,就有可能产生两股塑料流汇合在一起,不能很好焊接的情况。此外,设计浇口还必须避开塑件中有力学性能要求的地方,因去除浇口时,将留下有高低不平的地方,需要多花额外的精加工费用。

在生产实际中,经常把浇口设计在塑件的孔中,这样,厚的飞边可兼作环状进料口,并残留在孔中。这种浇口适用于要求精加工后看不到浇口痕迹的塑料成型中。

具体确定浇口位置时应考虑以下因素。

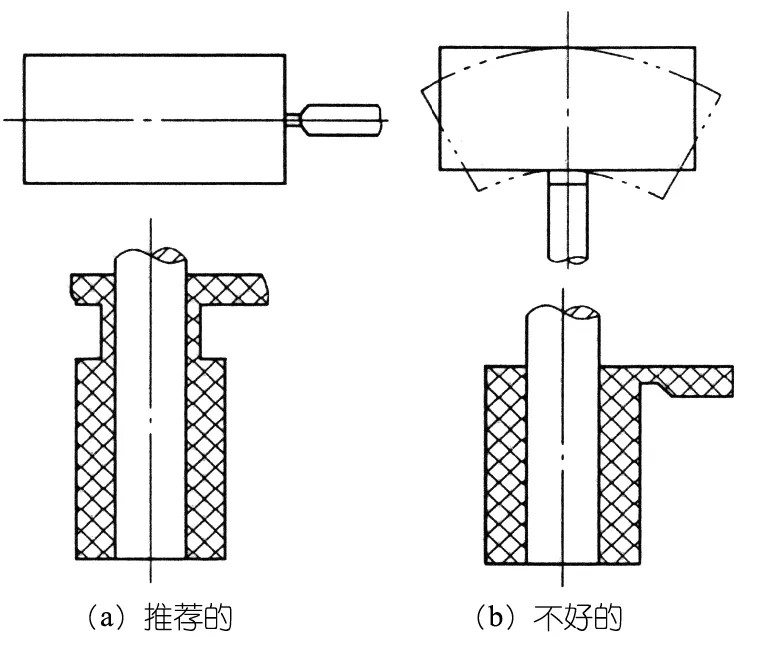

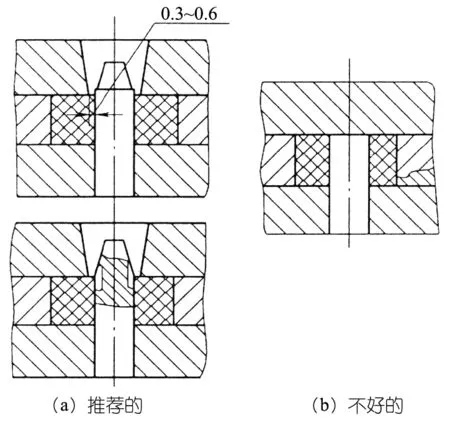

a.不损坏塑件的配合表面及外观 一般不宜从塑件下面挤入塑料。图264所示为考虑塑件的配合表面及外观不易损坏而推荐采用的浇口位置形式。

图264 不损坏塑件的配合表面

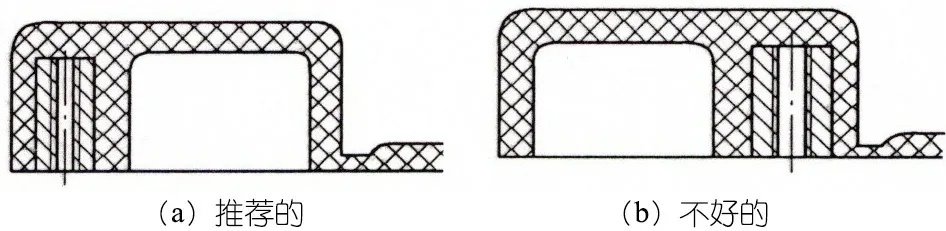

b.减少塑件变形 图265所示为考虑尽量减少塑件变形而推荐采用的浇口位置形式。

图265 减少塑件变形

c.避免熔料直接冲击嵌件或型芯 图266所示为考虑压注模中的嵌件或型芯不受熔料直接冲击而推荐采用的浇口位置形式。

图266 避免熔料直接冲击嵌件或型芯

d.便于去除及修整浇口 图267所示为考虑便于去除和修整浇口的方便而推荐采用的浇口位置形式。

图267 便于去除及修整浇口

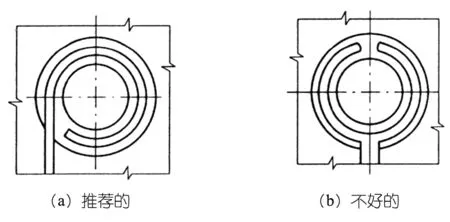

e.利于填充型腔 如图268所示为考虑压注模型腔的填充有利而推荐采用的浇口位置形式。当塑件面积大于30 cm2时,一般宜用多点浇口。

图268 利于填充型腔

f.利于排气及补缩 图269所示为当壁厚不均匀时,考虑排气及补缩有利而推荐采用的浇口位置形式。

图269 利于排气及补缩

g.提高熔接强度 图270所示为考虑尽量提高熔接强度而推荐采用的浇口位置形式,对壁薄而高的管状塑件以及类似的塑件更应注补缩作用好补缩作用不良意。采用这种浇口位置还可以防止塑件直接冲击嵌件及型芯,塑料沿嵌件边流过并覆盖嵌件,阻止嵌件移动及浮起。

图270 提高熔接强度

h.合理选用浇口的示例 图271所示为利用塑件形状合理选用浇口而推荐采用的形式。

图271 合理的浇口位置

(2)浇口形式 压注模浇口的形式应根据塑件的形状而定,常用有以下几种形式。

a.侧浇口 图272所示为侧浇口简图。这种浇口的应用较广,浇口尺寸也不大,便于去除和修正浇口。因此,浇口与塑件连接的位置应由塑件表面质量及便于去除浇口的要求来确定。

图272 侧浇口

b.扇形或扁平浇口 图273所示为扇形或扁平浇口简图。这种形式的浇口主要用于较大的塑件、平板形塑件或高度不大的塑件,它可以使塑料均匀的填充型腔,但去除浇口较麻烦。

图273 扇形或扁平浇口

c.片状浇口 图274所示为片状浇口简图。这种形式的浇口主要用于中心有孔的圆形塑件。

图274 片状浇口

d.环状浇口 图275所示为环状浇口简图。这种形式的浇口主要用于型腔深而空心的筒形塑件,尤其对细孔的塑件更为有利。它可以防止型芯单向受力而产生变形和偏转,对需防止熔接不良时则可采用。

e.直接浇口 图276所示为直接浇口简图。这种形式的浇口常用于垂直分型面场合。当切断浇口时,为了防止损坏塑件,则应使浇口断在A处。

(3)浇口尺寸的确定

a.浇口断面形状 浇口断面形状也同分流道断面形状一样可分圆形、半圆形及梯形三种形式。

①圆形浇口 它的加工比较困难,传热性能不良,浇口去除时也很不方便。因此,它只适用于流动性能较差的纤维塑料(由于它能使纤维填料很好通过,故浇口直径一般不小于Φ3 mm),或用于浇口相当于成形孔的连接部分,并与成形孔相连接的场合。

②半圆形浇口 它的传热性能比圆形好,流动阻力大,浇口较厚但加工方便。

③梯形浇口 它的传热性能及增热性能都强,加工也方便,是最常用的一种浇口形式。梯形浇口应位于压注模的上模或下模上,最好位于要留塑件的那一半压注模上。

b.浇口断面的验算方法 浇口断面可用经验公式验算,但验算结果仅作参考,应由试模后修正确定。

①流量验算法压注时浇口断面应保证所需注人型腔的塑料容量在10~30 s内填满型腔。因此,浇口尺寸与塑件大小、型腔温度、单位压力等有关,可通过在一定的成型条件下进行试验来作最后确定。浇口断面可用下式验算:

图275 环状浇口

图276 直接浇口