某15MW抽冷机组振动停机原因分析及解决

2021-06-24黄国辉

黄国辉

(广重集团有限公司汽轮机研究所,广州 511495)

0 引言

抽冷式汽轮机等同于背压机与冷凝式汽轮机合并而成,主要应用于热电联产。蒸汽在机组的高压缸膨胀做功后,分成两股汽流。一股通过阀门供给热用户;另一股经过中低压缸继续做功,排入冷凝器,使蒸汽得到充分利用,是当下最流行的机型[1]。冷凝器是冷凝式汽轮机的一个重要组成部分,其工作性能直接影响整个汽轮机组的热经济性和安全性,一般通过法兰与汽轮机排汽口刚性联接。提高汽轮机的进汽参数和降低其排汽参数都能使得汽轮机的理想焓降增大,采用冷凝器降低并保持稳定的排汽参数是其中最有效的办法[2]。汽轮机组的安全、稳定运行不仅与自身设计有关,与外部相关联设备也有关系,而抽冷机组受到外界比背压式机或纯冷凝式机更为复杂,其中工业运行要素影响最为复杂,仍存在不少问题待解决[3]。因此,分析影响机组安全高效运行的因素,提出有效的改进措施。

汽轮机有静子和转子两大部分。在工作时转子高速旋转,静子固定,因此转子和静子之间必须保持一定的间隙,不使相互摩擦,而振动指标最能反映机组动静摩擦故障。

在起动、运转中,汽轮发电机组若振动较大,将带来一系列不良或严重的后果[4-5]。例如,机组零部件承受很大动应力,促使其材料疲劳或损坏;螺栓螺帽等紧固件松弛,造成汽缸中分面等处的蒸汽泄漏;动静部分互相发生摩擦,轴承磨损加剧;主轴弯曲;超速保安装置误动作;发电机转子护环及线槽内的填充物松弛、磨损,电气绝缘磨破导致短路,励磁机整流子及其碳刷磨损加剧;基础台板的混凝土浇灌体松动以及基础甚至厂房出项裂缝;机组振动有时会酿成整机甚至整个厂房的毁坏。

其中,汽轮机的转动部件与静止部件发生摩擦就是引起机组振动的其中一个原因。汽轮机在安装检修后机组动静部件之间的间隙过小或运行时热膨胀不均匀都会发生摩擦,此摩擦力周期性地作用在转子上,造成机组振动。针对某15 MW抽冷机组升速过程中,由于冷凝器安装质量差、发生偏移,最终引起转子与静子发生摩擦,导致振动超标,汽轮转速无法达到额定转速表面现象,目前还未见类似案例研究。本文利用实际汽轮机本体运行状态监测数据及现场试验数据分析,并结合揭缸检查,验证了分析的合理性,最终给出了相应的整改方案。

1 故障现象

某15 MW抽冷机组于2014年9月交付给用户并进行了冲转,正常额定运行了半年时间。由于发电机故障需要停机检修,检修完后,机组正常运行了半个月,因汽轮机机组振动值超过规范要求,逼迫停机,开缸检修动静间隙修复后,对转子更换汽封片并动平衡,合缸。再次运行,这次只运行了26 h,再次出现机组振动值超标现象,停机检修。再次修复动静间隙后装回,但这次按振动要求,怎样也无法达到额定转速。

根据现场振动数据及检修人员反映,存在以下现象。

(1)每次故障检修都发现汽机后端(后轴承座位置)的中心线会下沉,比齿轮箱低1 mm,3次累计下沉了3 mm。

(2)3次检修,转子轴封、围带顶都发现有新的碰擦,超差数据增加,如图1所示。

图1 动叶片叶顶磨损

(3)末3、4级隔板的左侧都有碰擦,右侧没有,而且底部和上部磨损很轻微,如图2所示。

图2 隔板左侧汽封片磨损

(4)前后轴承上半球体,着色检查到色情况比较差,只有40%左右,如表1所示。

(5)后轴承振动值上升速度比前轴承快。

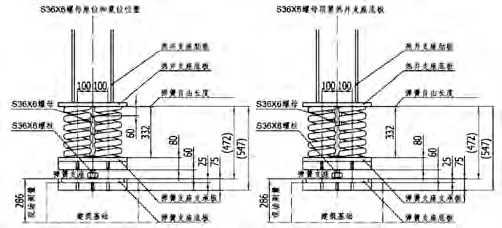

(6)冷凝器支座安装质量差,如图3所示。

(7)后缸中分面发生变形,如图4所示。

表1 前后轴承检查结果mm

图3 冷凝器弹簧支座安装基础

图4 后汽缸水平中分面测量数据

根据以上给出的数据,初步诊断为后汽缸发生了刚度变化,产生变形,前后汽缸发生了扭转,引起整个动静通流间隙改变,发生动静摩擦,导致机组振动。同时也怀疑后汽缸的变形是由于冷凝器的安装质量引起的,需要在现场揭缸进一步做试验诊断,确定故障原因并给出合理的整改方案。

2018年底,在机组现场,按目前故障停机状态对本体再一次揭缸进行冷凝器灌水试验,在冷凝器的4个弹簧支座分别布置4个落地式垂直位移测量点,用直尺测量读数。在右后支座横向和轴向两端面打磨2个φ30 mm的测量面,布置轴向位移及横向位移各一个测量点,用千分表测量读数,共做6组数据。试验目的是检查冷凝器负重对汽轮机本体中分面变形量的影响,及冷凝器灌水前与排水后弹簧支座测量仪表数据是否一致性,从而确定故障原因。现场灌水试验数据如表2所示。

表2 冷凝器灌水试验数据mm

2 故障原因分析确认

故障原因分析如下。

(1)由图1~2可以看出,汽轮机的动叶叶顶、隔板汽封及轴封的破损,尤其是末3、4级磨损比较严重,这是由于动静碰撞摩擦造成,从而引起振动的原因。

(2)由图4可以看出,后缸在自然状态下,最大变形量发生在后汽缸水平中分面右后角。已经发生了永久变形,而且无法恢复,导致了这个后缸的结构发生变化,带着前汽缸一起发生扭转变形。

(3)由图3可以看出,冷凝器的支座安装质量差,支座基础不平整,而且4个弹簧支座基础高度设计不一致,导致使用钢板来补偿这样不稳定的支撑方式,这是导致冷凝器受重后发生位移并不能归位的基本原因,而且4个支座与冷凝器壳体的焊接也没有找平。

(4)由表1的数据可以看出,轴承的间隙已经达到了设计最大水平,而且后轴承的顶隙最大,这也是后轴承振动值升速快的原因。

(5)表2中,从冷凝器6次的灌水试验数据可以看出,4个支座在冷凝器满水与排空时垂直位移变化量无几,都能恢复同一数值。但是,右后支座的横向和轴向的位移每一次都在发生变化,而且做完第6次试验后,静放24 h,数据也没有恢复到最初数值,故而可以得出正确的故障原因,就是由于冷凝器支座安装质量差,运行时,冷凝器灌水状态下,不断地在横向、轴向方向发生偏移,造成后汽缸变形,从而引起了动静摩擦,机组振动。这也与图2隔板在中分面附近的汽封的左侧磨损严重现象相吻合。

3 整改措施

基于检查结果及试验数据分析,为了确保机组正常运行,并防止同类故障发生,结合现场用户清单,提出了以下整改措施。

(1)根据厂家的冷凝器安装说明要求,如图5所示,重新对冷凝器对中定位,对4个支座基础重新堆砌,确保水平,对冷凝器的支座撑板焊接时保证水平度,找水平。整改后如图6所示。

图5 弹簧支座基础安装要求

图6 整改后冷凝器弹簧支座基础

(2)对于本体更换新后汽缸,及更换磨损和损坏零部件,重新调整通流间隙,重新找中。

(3)对于冷凝器,重新更换焊接4个支撑板,严格按厂家要求施工,定位安装基准线、安装标高。调整弹簧支座,保证冷凝器安装定位线调整至水平,然后冷凝器进行充水试验,保证前后数据不得超过要求值。

(4)重新按设计要求联接进汽管、抽汽管、排汽缩颈、发电机等设备,按厂家启动操作要求冲转汽轮机[6]。

(5)对转子进行回厂修复,维修前测量转子各级外径在同一相位点的径向跳动量,更换受损汽封片并修复磨损的叶顶,然后按维修转子动平衡速度只允许达到1.1倍额定转速[7]进行全速动平衡,并达到图纸要求。

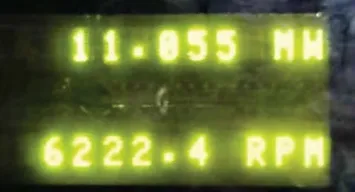

最终,整改后按厂家关于机组安装要求说明,重新合缸、暖机、冲转等规程顺序开机,机组一次冲转成功,顺利升速到额定转速,在没有投入抽汽情况下,机组输出功率达到11 MW,达到设计要求,如图7所示。在额定工况下,机组振动值完全符合设计要求,机组的振动情况得以解决。

图7 整改后机组运行数据

4 结束语

汽轮机通流部分转子与静子之间的间隙对于机组的效率和安全运行相当重要。间隙越小效率越高,但也容易发生动静摩擦,导致机组振动。间隙大,则会增加漏气损失,降低机组的效率[8]。因此,机组发生振动后必须马上找出故障原因,及时排除,才能保证对机组正常运行。除了机组本体自身原因外,各关联设备的安装质量也是至关重要的一环,如蒸汽管道热变形会产生推力、抽汽管道工况变化都要求其安装合理性;运行层基础刚度、质量设计同样也会引起整个机组振动[6]。就像本次故障,就是现场施工设计支座基础不合理,质量不过关而造成一连串的故障,还需要逐一排查才能找出原因,而且为了机组安全高效运行也必须逐一排查找原因。