一种圆形气电混装耐高温转接器设计

2021-06-24胡文参

胡文参

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

飞行器飞行过程中因燃料燃烧及壳体与大气摩擦均会产生大量的热,必须通过内部的冷却通道对其进行冷却保护。冷却介质需在冷却元件及冷却源间循环流通,才能有良好的冷却性能。尤其是实现舱体内外侧相关元件进行冷却介质及电气信号转接的元器件没有类似的产品及技术。

通过圆形气电混装耐高温转接器的设计与分析,摸清转接器在舱体内外侧传输冷却介质的过程中密封、耐压及过滤等功能的实现。同时,解决了小体积元器件经受长时间热流作用后结构保持完整,舱体内侧温度不会因热流的长时间作用而产生严重温升,导致舱体内侧相关无法正常工作的隔热难题。

2 方案设计

2.1 主要技术指标

1)气孔通气面积:有效通气直径不小于φ4mm;

2)通气孔工作压力:3 MPa;

3)气孔泄漏率:≤1×10-7Pa.m3/s;

4)低频冲击:加速度30 g;

5)高频冲击:50 Hz~1 000 Hz:+9 dB/oct,1 000 Hz~6 000 Hz:3000 g;

6)加速度:加速度30 g;

7)热流作用:舱外侧端经热流作用后,热流作用端应无机械损伤,非热流作用端温度应小于260℃。

2.2 方案工作原理

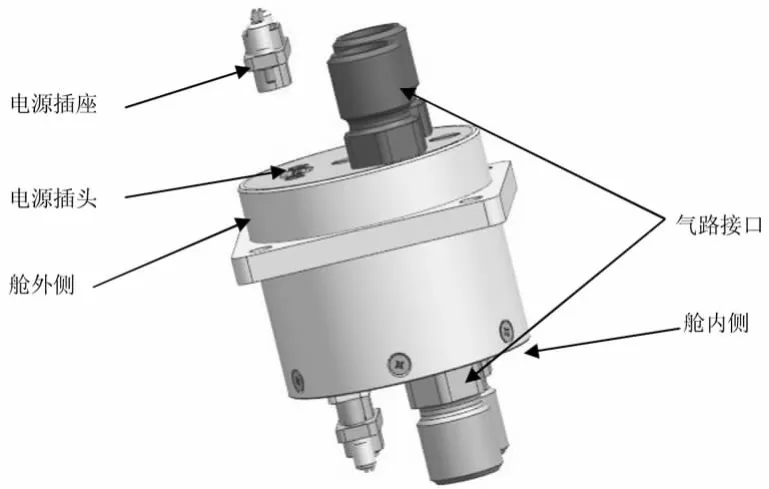

本案连接器工作原理为:转接器法兰盘板后安装,电源插座与转接器两端的电源插头进行对插,并靠其左右两侧的螺钉进行锁紧,实现舱体内外侧的电气连接。转接器两端的气路接口与用户管路进行螺纹连接,并靠保险丝孔进行防松,舱外侧端的其中一根气路通气液冷却介质,经气路内置的过滤网合件进行过滤后进入舱内侧的冷却机构,对冷却机构进行冷却,然后由另一根气路流出,实现舱体内外侧冷却介质与冷却机构的循环冷却[1]。示意图见图2。

图2 总体方案示意图

2.3 方案设计

2.3.1 转接器设计

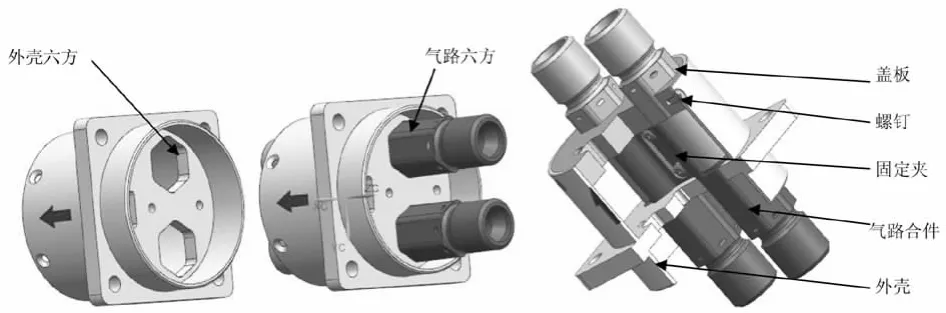

转接器采用法兰盘板后安装,由2芯带螺纹接口的气路接触件及分别置于两端面的电源插头组成,两端的电源插头靠内部的转接合件进行转接。为了满足转接器的隔热要求,外壳材料选用不锈钢,基座采用陶瓷加工,并在内部设置专用隔热瓦,以最大限度减小产品两端的热传递。其结构如图3所示。

图3 转接器结构示意图

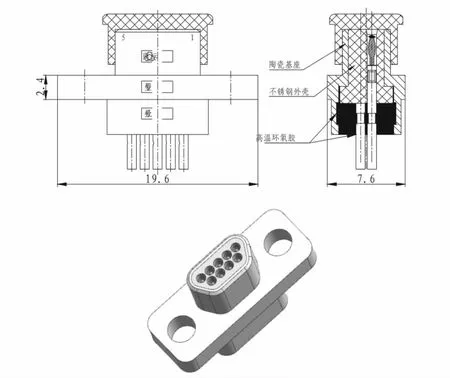

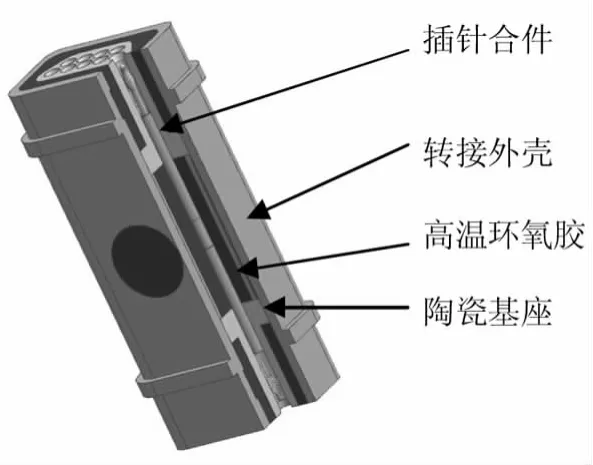

2.3.2 电源插头结构

考虑到高温热流的作用,普通电源插头的外壳、基座及灌封胶无法满足使用需求,需对材料进行选择(表1所示),本项目电源插头由不锈钢外壳、陶瓷基座及麻花针合件组成,其中麻花针合件一端为针头另一端为插孔,灌封胶更改为耐温更高的高温环氧胶。外形尺寸和结构示意如图4所示。

图4 插头结构示意图

表1 电源插头料耐温情况对比表

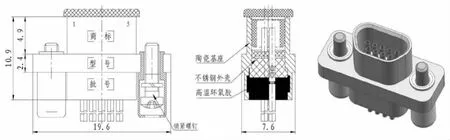

2.3.3 电源插座结构

同电源插头材料一样,电源插座由不锈钢外壳、陶瓷基座、刚性孔及锁紧螺钉等组成,外形尺寸和结构示意如图5所示。

图5 插座结构示意图

2.4 详细结构设计

2.4.1 气路合件固定夹设计

气路插孔合件因内置过滤网合件结构,气路合件只能拆分为两体式,且要求气路接头为M14螺纹接头,还需设计有类似螺母的六方体,以方便接头与气源管路的连接。加上有安装孔径的结构限制,无法采用传统台阶或螺钉固定的方式固定。考虑该转接器内部较大空间为隔热层,设置专用隔热瓦,同时气路两端均为六方凸台。因此,可设计外壳与气路相同的六方,实现对气路的防转。同时设计专用固定夹与气路两端的六方凸台配合,并靠外壳及尾端盖板、螺钉配合实现对气路的轴向固定。具体结构如图6所示。

图6 气路固定结构示意

2.4.2 转接合件设计

转接器两端分别设计电源插头,实现与舱内外测电源插座的连接,且转接器舱外侧会经受高温热流作用,采用传统的导线焊接进行连接的方式无法承受高温作用。因此,需设计专用转接合件来实现。

转接合件由插针合件、转接外壳、基座等零部件组成,接触件与基座及外壳通过灌封高温环氧胶进行固定。其中基座考虑耐高温作用,需采用陶瓷板材料,设计时考虑了零部件的通用性,转接合件的基座直接借用电源插头的基座,转接外壳同样采用不锈钢材料。结构示意如图7所示。

图7 转接合件结构示意图

2.4.3 本方案难点结构设计

本项目产品有舱外侧对接端需承受2800s高温热流作用,且作用后另一端温度不超过260℃,同时结构不损坏的要求。因此,转接器的隔热功能设计尤为重要,气路合件要求承受3MPa高压,泄漏率≤1×10-7Pa·m3/s,同时气路内部需内置过滤网,实现300目的过滤精度,产品气路合件设计为产品关键技术。综上所述,舱外侧耐长时间高温热流设计及带过滤网密封气路合件为本项目的难点。

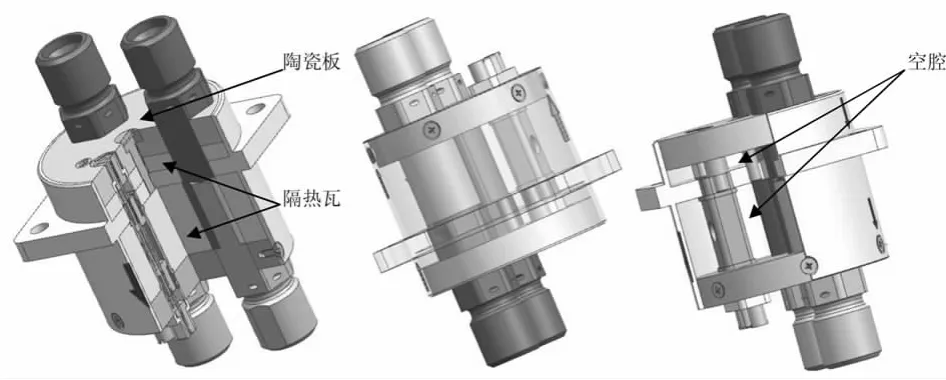

2.4.4.1 耐长时间高温热流设计

本转接器舱外侧需承受最高60 kW/m2,2800s热流作用后尾端温升不超过260℃的使用需求。通过对常用材料的导热系数对比(表2),外壳材料选用耐温、耐盐雾性能较好,且传热较低的不锈钢,以满足后高温作用后产品结构的完好性,并减少热流对外壳热传导。同时在热流作用端设计陶瓷板进行热流遮挡,然后尽可能在外壳内部设计空腔结构,空腔间设计隔热性能较好的隔热瓦(表3)材料,以实现最大限度减少热流的传递。结构如图8所示。

表2 常用材料导热系数表

表3 隔热瓦性能数据表

图8 内部空腔设计示意

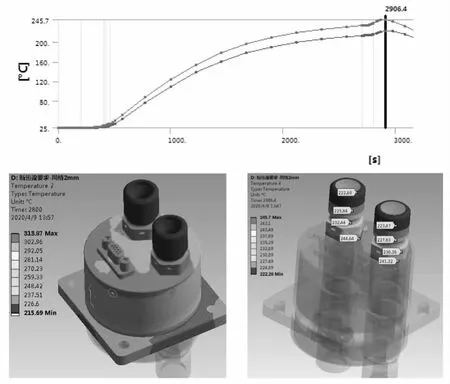

a)温升分析

本项目产品隔热防护设计有陶瓷板及大面积隔热瓦结构,但是否能满足如此长时间的高温热流作用,需进行仿真分析。

b)边界条件设置

根据热载荷特点及仿真目标要求,采用ANSYS Workbench中的瞬态热求解器Transient Thermal。

转接器工作环境为真空环境,环境温度为常温,因此仿真中对外换热忽略对流换热,仅考虑热流载荷作用和辐射换热作用,转接器初始温度及环境温度均设置为25℃,忽略零件间的接触热阻。

热流载荷作用面及其参数设置如图9所示,辐射换热作用面及其参数设置如图10所示。

图9 热流载荷作用面及其参数设置

图10 温度分析边界条件设定

c)仿真结果查看

根据仿真结果,上述表面在仿真过程中的温度最高点及温度最低点的温度变化曲线如图11所示。由图11可知,温度最高点出现最高温度的时间为2906.4s,此刻热要求评价表面上的热分布云图如图11所示。

由图11可知,热要求评价表面在2906.4s时刻的温度范围为222.28℃~245.7℃,均小于260℃,由此得出在热流载荷等边界条件下,当前设计能满足隔热要求。

图11 热要求评价表面热分布云图(2906.4s时刻)

2.4.4.2 带过滤网密封气路合件设计

本项目产品气路合件使用时需通过-40℃~+80℃的流体工质,且最高会有3 MPa高压作用,同时泄漏率需≤1×10-7Pa·m3/s,并且气路流入端的内部需内置过滤网,实现对气路300目的过滤精度需求。

参考带气路成熟产品均使用银铜焊料进行填料高温焊接实现对接处的密封[3],本项目的两段式气路也采用填料式高温焊接。但气路合件靠外壳、盖板、固定夹等进行固定及防转,且为后装式结构,焊接过程中两段式气路的六方必须保证对齐,才能满足装配需求。因此,必须在两段式气路间设计定位结构,本项目参考公司常用的凸键定位结构,在一端设计两个凸台,另一端设计相配合的键槽,并尽量控制定位及尺寸公差,保证焊接过程中两端气路的齐平,并进行焊接后3MPa~5MPa的耐压及泄漏率检测,保证满足密封需求[4]。

图12 气路合件示意

3 结论

综上所述,本文提供了一种圆形气电混装耐高温转接器的设计方案,通过本文的研究总结出在带气电混装耐高温转接器设计过程中需要注意的关键点及难点如下:

1)耐长时间高温热流设计;

2)带过滤网密封气路合件设计。

针对以上问题,总结出设计过程中可借鉴的经验如下:

1)针对耐长时间高温热流设计应首先选择能满足使用温度需求的材料,保证高温条件下结构的完整性,然后尽可能设计内部空腔,减少热辐射的传递,并最好在空腔内填充隔热材料,以实现对热辐射的最大限度遮挡,最后对整体结构进行三维建模,并对模型进行热仿真分析,确定结构是否满足隔热需求的同时找出薄弱环节并进行结构优化;

2)针对带过滤网密封气路合件设计,应尽量减少零件的使用并对装配工序进行简化,提高结构密封可靠性,对有密封及耐高温使用需求的环境,应避免使用O型圈进行密封,而参考成熟产品采用金属填料焊接工艺在对接进行密封,以满足密封及耐高温需求。

通过以上论述,确认了圆形气电混装耐高温转接器设计方案可行性。对其设计难点:耐长时间高温热流设计及带过滤网密封气路合件设计进行了详细分析,为今后类似产品的开发提供了设计参考。