大跨钢-混凝土组合廊桥楼道板混凝土裂缝控制技术

2021-06-24胡义新叶成顺别亚威巫兴发

胡义新,叶成顺,别亚威,巫兴发

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.中交(福州)建设有限公司,福建 福州 350000;3.中交第二航务工程局有限公司第六工程分公司,湖北 武汉 430014)

0 引言

将传统风格的廊桥结构与现代城市桥梁结合,既能满足桥梁通行要求又可满足景观建筑、美学等多样化要求。廊桥的主体结构多为大跨钢-混凝土结构,即主梁为钢桁架,楼道部位为混凝土结构。廊桥大跨度钢桁梁安装完成后,施工楼道混凝土,一般采用支架现浇法或吊模现浇法。混凝土施工中工序安排不科学且楼道板混凝土厚度较小等,易产生混凝土开裂。对于薄板混凝土开裂的研究较多,且提出了有效的解决措施。

但针对后期交叉作业产生的施工荷载所导致的混凝土开裂,对其施工工艺和混凝土性能方面的研究与施工经验尚浅,给施工带来较大挑战。为了降低大跨钢-混凝土廊桥结构施工时楼道板混凝土的开裂风险,有必要从施工工艺优选、新型结构设计及混凝土性能优化等方面进行研究并指导施工。

1 工程概况

某大桥主桥为分离式双幅变截面连续梁桥,附属设置大跨“钢-混凝土-木-砌体”组合廊桥结构,其中“木-砌体”为建筑造型需要,“钢-混凝土”为主要承载结构。主桥两侧人行道设置长廊和古亭,0号块顶部横向分别设置1座观景天桥,即展廊。观江阁基础位于主桥主墩基础外侧,观江阁位于主桥左、右幅两侧,设置3层;展廊跨度达60m,与观江阁2层相连,高5.1m,距桥面6m;展廊上层与观江阁第3层相连,高7.5m(至屋顶)。

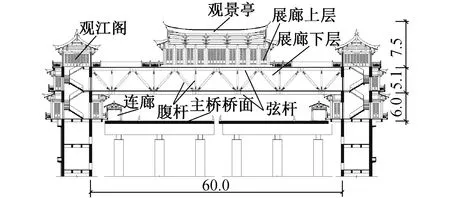

展廊底部采用大跨钢桁架作为支撑,分为上、下2层,与两侧观江阁混凝土筒体墙体内钢构件连接。钢桁架上、下2层分别设现浇混凝土楼道板结构,不设预应力,形成展廊平台,展廊楼道板分别位于同层钢桁架弦杆、横梁、下纵梁上,板厚10cm,长6m,宽3m。展廊主要构造如图1所示。

图1 展廊主要构造(单位:m)

2 楼道板混凝土施工开裂机理分析

混凝土开裂主要为结构性裂缝和非结构性裂缝,常见的有温度收缩裂缝、地基沉降差异裂缝、受力裂缝及干缩裂缝。尺寸为10cm×300cm×600cm的楼道板属于薄板结构,易出现非结构性裂缝,主要为温度收缩裂缝、干缩裂缝。针对此类裂缝,可通过调整混凝土配合比、振捣、养护等措施解决。

对于展廊结构的薄板混凝土结构,采用传统支架法或吊模法施工,待结构拆除现浇支架或上部增加其他恒载时,大跨桁架结构会产生下挠,顶层桁架上的现浇混凝土楼道板承受压力,底层楼道板承受拉力,极易出现规则的横向裂缝,且越到跨中裂缝越宽,进而影响廊桥结构的耐久性及美观度。

3 施工工艺优选

3.1 方案对比分析

廊桥展廊钢桁架上的混凝土楼道板需在展廊钢桁架安装完成后现浇。结合现场实际情况,共3种方案可供选择,具体优缺点如下。

1)支架顺作法(方案1) 落地支架→浇筑混凝土→上部结构加载→拆除支架。该工法为传统施工工艺,落地支架浇筑混凝土工艺较成熟,施工操作方便,经济性较好。但支架影响主桥通行,上部结构加载、拆除支架总体变形量较大,楼道板混凝土易开裂。

2)有支架部分逆作法(方案2) 上部结构加载→落地支架→浇筑混凝土→拆除支架。该工法为传统施工工艺,落地支架浇筑混凝土工艺较成熟,规避了上部结构荷载导致的后期下挠,经济性较好。但支架影响主桥通行,拆除支架后,混凝土结构荷载会使结构下挠,楼道板混凝土仍存在开裂风险;上部结构的空间干扰使混凝土浇筑对现场操作要求较高。

3)无支架部分逆作法(方案3) 上部结构加载→免拆型支撑模板安装→浇筑混凝土。该工法为创新施工工艺,无须拆除模板支架,混凝土处于无应力状态施工,且板底有免拆钢模板,不开裂;不影响主桥通行;操作方便,安全高效。但免拆型支撑模板需专项设计与制作,经济性一般;上部结构的空间干扰使混凝土浇筑对现场操作要求较高。

3.2 施工工况计算分析

对展廊混凝土施工方案1,2进行施工计算分析:①方案1工况 混凝土先浇筑,考虑现浇板自重+铺装景观荷载+观景亭荷载对混凝土薄板造成的影响;②方案2工况 混凝土后浇筑,再拆除支架,铺装景观荷载+观景亭荷载均已作用于钢桁架上,桁架已产生变形,计算时只考虑混凝土板自重。方案3为混凝土后浇筑(无支架),混凝土薄板施工阶段无二次加载情况,只需承受使用阶段的荷载(设计阶段已计算),故无须另外计算施工中产生的裂缝等。

观景亭荷载按设计取1 800kN,均匀加载至观景亭所在范围的主桁架上弦杆位置处;铺装景观荷载按设计取3 800kN,加载在主桁架上、下弦杆位置处。

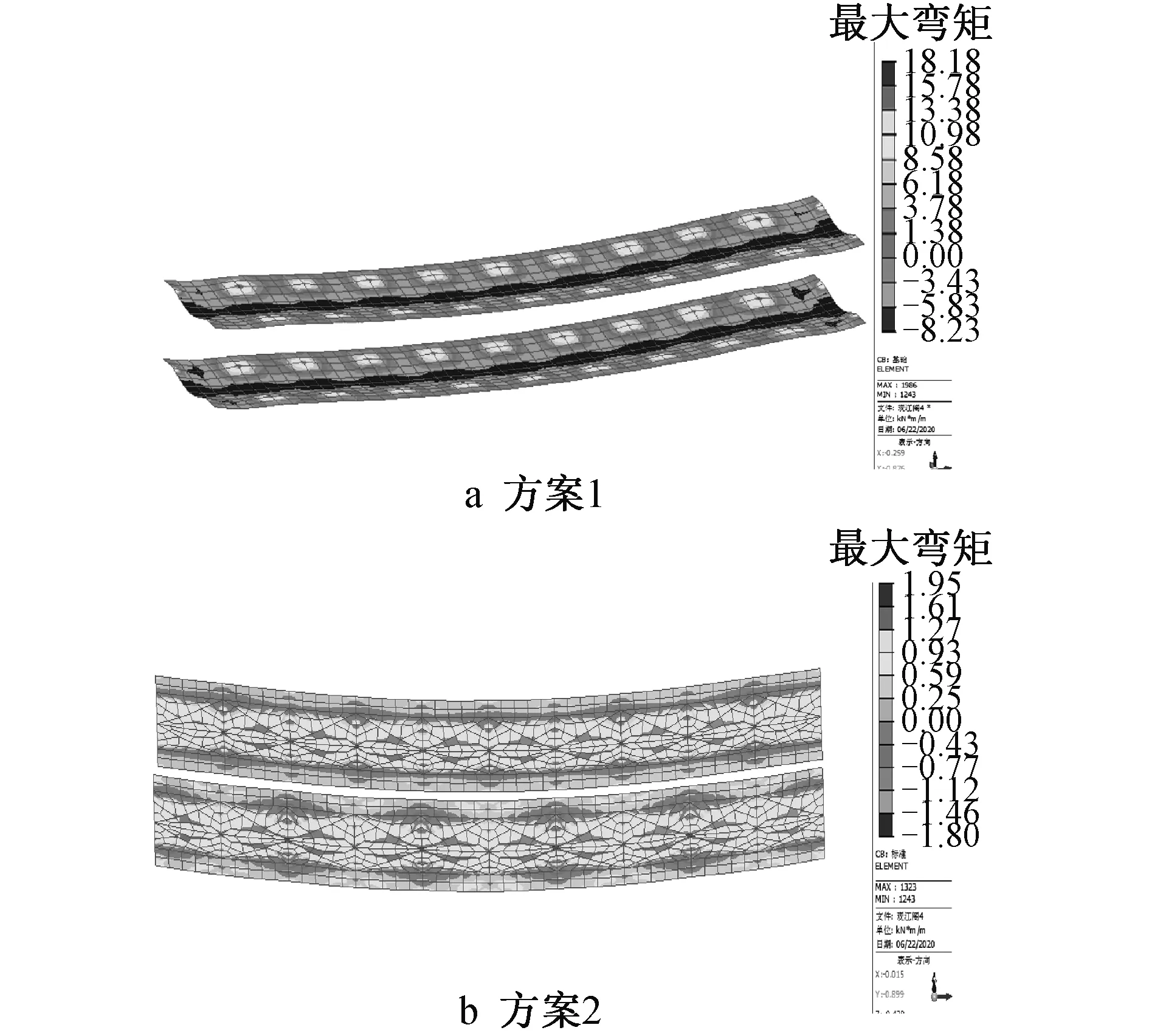

现浇薄板单元厚100mm,保护层厚15mm,沿纵向布置横筋φ10@150,板底箍筋双向布置φ10@200;沿横向每米配12根φ10钢筋,总截面面积942.36mm2。楼道板弯矩计算云图如图2所示。

图2 楼道板弯矩计算云图(单位:kN·m)

方案1中楼道板最大弯矩M为18.18kN·m,根据GB 50010—2010《混凝土结构设计规范》(2015年版)中的裂缝计算公式,计算其最大裂缝宽度为0.3mm,>0.2mm,不满足规范规定的裂缝限值;方案2中楼道板最大弯矩M为1.95kN·m,计算其最大裂缝宽度为0.08mm,<0.2mm,满足规范要求。

方案1中楼道板拉应力超标,混凝土开裂;方案2虽然混凝土裂缝宽度满足要求,但对结构耐久性有一定影响;方案3设置免拆模板结构,不存在拆架卸载,可有效规避楼道板在施工阶段出现结构性开裂,同时施工便捷,不设置支架系统,对展廊下方主桥通行不造成影响。综上所述,方案3为展廊楼道板混凝土施工最优方案。

4 新型钢筋桁架楼承板设计及安装

4.1 新型钢筋桁架楼承板设计原理

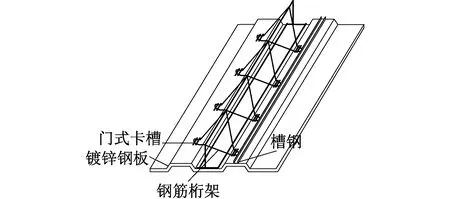

根据楼道板厚度和浇筑的最大跨度,设计专用钢筋桁架楼承板,主要包括钢筋桁架与楼承板镀锌钢板底模。钢筋桁架与楼承板镀锌钢板底模采用门式卡槽连接。大跨度薄壁混凝土施工时,楼承板底模具有挠性,且由于底模与钢筋桁架的焊接面积较小,导致楼承板底模承载力小,抗弯强度不足,浇筑时易发生断裂。新型钢筋桁架楼承板镀锌钢板上设有纵向的固定槽钢,可增强镀锌钢板的抗弯强度。

4.2 新型钢筋桁架楼承板设计

根据楼道板尺寸进行楼承板设计,选择30cm的模数,考虑到结构的优化组合,单片桁架楼承板宽度设计为60cm,长度根据现场实际在场内定制,其长度设置包括2 850,3 100,10 500,10 700mm 4种。其中,钢筋桁架高70mm,上、下弦杆钢筋型号均为HRB400Eφ8,腹杆钢筋型号为冷轧光圆φ4.5。新型钢筋桁架楼承板结构如图3所示。

图3 新型钢筋桁架楼承板结构

4.3 新型钢筋桁架楼承板安装

新型钢筋桁架楼承板在加工厂提前制作;展廊钢桁架施工完成后,根据桁架梁中间间距,布置桁架楼承板位置;构件运输至现场进行安装;栓钉焊接完成后,按设计图纸进行钢筋安装,双层双向,间距20cm;钢筋桁架底部插入门式卡槽,采用扎丝绑扎进行加强连接。钢筋桁架楼承板布设到位后,在桁架楼承板与底部钢桁架交接位置焊接螺栓进行固定,防止在钢筋安装和混凝土浇筑过程中楼承板结构发生位移。

5 关键控制要点及现场应用情况

5.1 关键控制要点

考虑到主桥运营期间对廊桥结构的影响,同时廊桥作为游客及市民观景使用,满负荷使用概率较高,因此对廊桥外观及结构耐久性要求相对严格,为提升楼道板混凝土质量,须采取以下关键措施。

5.1.1钢桁架预拱度设置

结合现场具体施工工序,通过对该部位各施工工况仿真模拟,计算出在斜撑、水平钢桁架交点位置及钢桁架跨中位置增加50~55mm的起拱高度,保证结构的整体线形,减小楼道板混凝土承受的拉应力,降低混凝土楼道板结构下挠开裂风险。

5.1.2混凝土性能优化

钢筋绑扎完成且验收合格后,利用天泵浇筑楼道板混凝土。在混凝土的配制方面采取以下措施。

1)选用质量稳定、抗裂性能好的硅酸盐水泥或普通硅酸盐水泥,同时严格控制混凝土水胶比,保证最小水泥用量;该部位混凝土水泥强度等级选用42.5级,水胶比为0.47,水泥用量为300kg/m2,保证混凝土具有良好的和易性和后期发展强度,以便更好地抵抗裂缝产生。

2)根据配合比设计及试验结果掺入10%UEA膨胀剂,补偿混凝土收缩,提高混凝土抗裂性能,有效减少混凝土裂缝的产生。

3)在混凝土中加入乱向分布的短钢纤维,改善楼承板成型后的抗拉、抗弯、抗冲击能力。

5.1.3混凝土浇筑顺序优化

考虑展廊上层楼道板受压、下层楼道板受拉,观江阁连接部位为刚接,受力较复杂,且顶层连接部位受拉、底层连接部位受压,故在混凝土浇筑顺序方面进行如下优化:①先浇筑上层楼道板混凝土,再浇筑下层楼道板混凝土,设置后浇带,预留与观江阁连接部位的混凝土暂不浇筑; ②对于跨度60m的主桁架顶部混凝土,应从跨中向两侧浇筑;③先浇筑底层楼道板后浇带,再浇筑顶层楼道板后浇带。

5.2 现场应用情况

经过程控制和裂缝检测,该桥展廊混凝土楼道板施工过程中未出现裂缝,保证了混凝土楼道板质量;采用优化后的工艺及新型钢筋桁架楼承板等,相比常规支架法施工,缩短工期15d。廊桥成桥如图4所示。

图4 廊桥成桥

6 结语

1)针对大跨钢-混凝土组合结构的混凝土施工,应用无支架部分逆作法浇筑混凝土,可有效避免大跨钢结构下挠带来的开裂问题。

2)新型钢筋桁架楼承板设有纵向固定槽钢,可增强镀锌钢板的抗弯强度。

3)对于廊桥楼道板混凝土的浇筑,须仔细分析组合结构的受力原理,以确定混凝土的浇筑顺序及后浇带设置,保证大跨钢-混凝土组合廊桥结构受力合理,提升结构的外观质量及工程耐久性。