基坑支护全护筒咬合桩钢筋笼定位施工技术

2021-06-24李波,雷斌,黄凯,童心

李 波,雷 斌,黄 凯,童 心

(深圳市工勘岩土集团有限公司,广东 深圳 518063)

0 引言

基坑支护咬合桩是一种桩与桩相互咬合排列的围护结构形式,常采用液压全护筒搓管机成孔。施工过程中,受初灌时混凝土回顶、护筒底边起刃内卷、钢筋笼垂直度超标、护筒因长期使用存在圆度偏差及钢筋笼自重较小等因素影响,钢筋笼易上浮,轻微浮笼可采用向下反压处理,严重时则会改变桩身配筋结构,影响桩身质量,甚至需拔出钢筋笼进行返工处理。

针对以上问题,结合现场条件及设计要求,通过对实际工程进行研究,在传统液压全护筒搓管机成孔施工的基础上,于钢筋笼底部加焊一块混凝土扁圆柱体抗浮板,与钢筋笼形成一体下放至桩孔底部。初灌时连续注入的混凝土压覆于抗浮板上,对钢筋笼整体施加一个持续增加的压力,可有效抑制钢筋笼上浮,实现方便快捷、高效经济、质量可靠、文明环保的目标,达到预期效果。

1 工程概况

国速世纪大厦深圳市罗湖区桂园街道蔡屋围片区,规划建造商住小区及附属商业裙楼,地下4层,基坑深16.40m,面积约5 880m2,主要支护结构为咬合桩+3层钢筋混凝土内支撑,咬合桩桩径为1.2m。

项目于2015年12月开工,支护桩设计采用液压钢护筒全长护壁、机械冲抓成孔工艺,4台搓管机同时施工,前期施工中频现浮笼,采用基坑支护全护筒咬合桩钢筋笼定位施工技术进行解决,使用C30水下混凝土现场浇灌制作抗浮板,有效解决浮笼问题,提高生产效率,降低施工成本,使支护桩施工按期顺利完成。

2 基坑支护全护筒咬合桩钢筋笼定位施工工艺

该工艺适用于采用液压全护筒搓管机施工的钢筋混凝土桩和桩径≤1.2m的钻孔灌注桩施工。

2.1 工艺原理及流程

咬合桩采用水下回顶法进行桩身混凝土灌注,首斗初灌量需满足埋管要求,灌注时混凝土从导管涌出至桩孔底部,产生一个向上的回顶力,瞬间对钢筋笼施加一个较大的顶托力,笼体受力平衡被打破,从而产生浮笼。

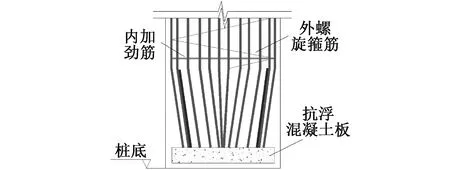

本技术在液压全护筒搓管机成孔施工方法的基础上,新增钢筋笼定位技术,在钢筋笼底部焊接一块混凝土扁圆柱体抗浮板(见图1),随钢筋笼下放至桩孔底部,初灌时连续灌注的混凝土覆盖于抗浮板上,对钢筋笼整体施加一个持续增加的向下压力。

图1 钢筋笼抗浮板连接示意

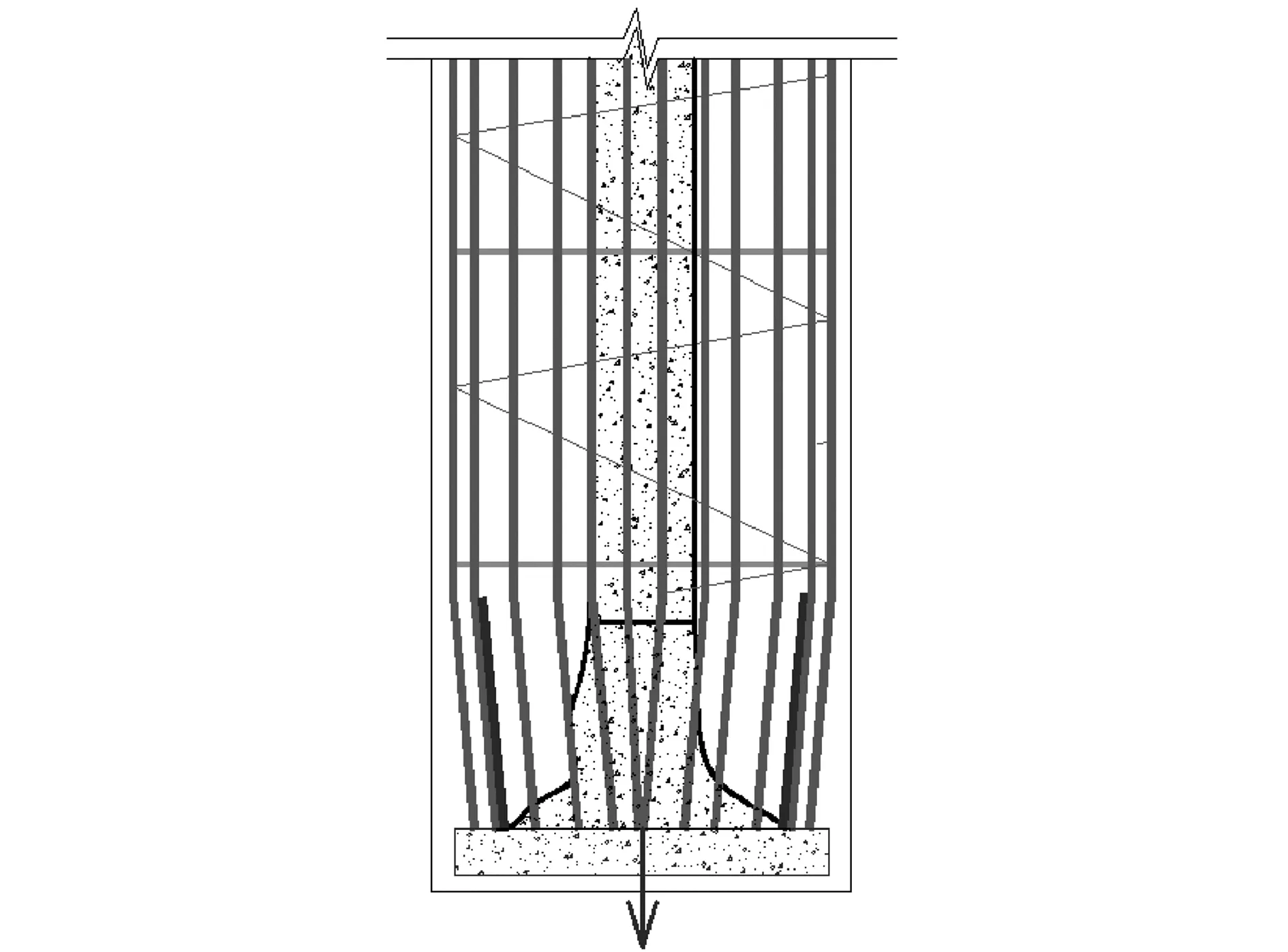

钢筋笼受到的向上回顶力被持续灌入的混凝土产生的重力有效抵压,避免了混凝土初灌诱发的浮笼问题,且在持续不断下灌的混凝土压覆下,施加于抗浮板上的混凝土越来越多,下压力越来越大,更有效保证了钢筋笼的稳固定位,避免了浮笼,如图2所示。

图2 初灌混凝土快速灌注对抗浮板产生下压力

选取不同直径、厚度的混凝土抗浮板进行现场试验研究,得出抗浮板直径d为(设计桩径-主筋保护层厚度-5cm)、厚10cm时,既能顺利下放至桩孔底部,又能在减少混凝土用量的前提下保证抗浮能力,达到最优效果。

基坑支护全护筒咬合桩钢筋笼定位施工工艺:抗浮板制作→抗浮板与钢筋笼底部焊接→抗浮板随钢筋笼吊放→桩身混凝土浇灌。

2.2 操作要点

1)抗浮板制作 ①根据钢筋笼底部弯折段尺寸确定抗浮板大小,直径d=设计桩径-主筋保护层厚度-5cm,厚10cm;②按抗浮板尺寸裁剪铁皮模板,长为抗浮板周长+20cm(用于首尾连接),宽为抗浮板厚度(3mm);③选择干燥地面或沙地,其上铺1层薄布隔离,在薄布上描出抗浮板外边线;④将铁皮沿所画线围成圆形模板,搭接长度为20cm,搭接两侧采用细绳绑扎或钢筋支挡;⑤在铁皮模板外侧均匀设置钢筋支挡或使用沙子固定,防止混凝土浇筑过程中铁皮模板变形,并在铁皮外侧以油性笔进行四等分标记,方便钢筋置入;⑥在铁皮内侧均匀涂抹1层机油,方便后续模板拆除;⑦使用与咬合钢筋混凝土桩一致的混凝土浇筑抗浮板板身,边浇筑边振捣,以确保混凝土密实;⑧混凝土浇筑完毕90min后,在距离四分点10cm处,与抗浮板呈60°夹角插入4根长40cm、直径≥10mm的钢筋,钢筋嵌入段8cm,外露段32cm,并使用模板或钢筋支承固定;⑨完成混凝土浇筑及钢筋置入24h后,拆除支挡钢筋及铁皮模板;⑩将抗浮板转移至标准养护室进行养护,具备一定强度后即可取出使用,如图3所示。

图3 抗浮板

2)抗浮板与钢筋笼底部焊接 ①钢筋焊接施工前,检查清理焊接部位及钢筋与电极接触处表面的锈斑、油污、杂物等,以保证焊缝质量,使两者有效连接;②采用单面焊将抗浮板的4根预留钢筋与对应钢筋笼连接,焊接长度为10d(d为钢筋直径),如图4所示。

图4 抗浮板与钢筋笼相连

3)抗浮板随钢筋笼吊放 ①钢筋笼吊放采用单机抬吊,空中回直,起吊时须使吊钩中心与钢筋笼中心重合,保证起吊平衡;②钢筋笼吊至离地面0.3~0.5m后,确保笼体平稳后主钩起钩,根据笼底部与地面的距离,随时指挥副钩配合起钩;③钢筋笼吊起后,主钩匀速起钩,副钩配合使钢筋笼垂直于地面;起重机平稳运行至桩孔附近,进行吊笼定位、入孔。

4)桩身混凝土灌注 ①选择直径200~250mm灌注导管,下放前详细检查每节导管,导管连接部位加密封圈及涂抹黄油,确保密封可靠,下放时调节导管长度。②混凝土运输车直接开至孔口附近或采用泵送灌注,灌注前将隔水塞放入导管内;安装初灌料斗,盖好密封挡板,灌注混凝土。③灌注过程中,用测绳检测混凝土上升高度,适时提升拆卸导管,导管埋深2~6m,严禁将导管底端提出混凝土面。④连续观测钢筋笼顶标高变化。⑤考虑桩顶有一定浮浆,桩顶混凝土按设计图纸或相关规范要求进行超灌,以保证桩顶混凝土强度。

2.3 施工工艺特点

1)制作工艺简单 抗浮板制作材料为铁皮模板、混凝土及钢筋,制作时在模板内浇筑、振捣混凝土,并在板面植入钢筋,养护,使抗浮板整体成型即可投入使用,制作工艺简单。

2)便于安装、吊放 将抗浮板与钢筋笼底部钢筋有效焊接,即可吊装使用,安装简便。此外,因采用搓管机全长护壁工艺成孔,有效避免了不良地层中砂土、地下水等对下放带抗浮板钢筋笼的影响。

3)成桩质量好 初灌时连续注入的混凝土压覆于抗浮板上,产生持续增加的压力,有效抵抗灌注混凝土时的回顶力,避免钢筋笼上浮,确保咬合钢筋混凝土桩的成桩质量。

4)施工成本低 抗浮板制作材料主要为铁皮模板、混凝土和钢筋,钢筋可从现场钢筋笼制作剩余的短料中获取,混凝土可从现场咬合钢筋混凝土桩浇灌后多余的混凝土中获取,施工成本低;抗浮板的使用可有效减少钢筋笼上浮,保证成桩质量,降低施工成本。

3 结语

基坑支护全护筒咬合桩钢筋笼定位施工技术在传统液压全护筒搓管机成孔施工的基础上,在钢筋笼底部加焊一块混凝土扁圆柱体抗浮板,可有效抑制钢筋笼上浮。该技术在工序管理、生产效率、施工成本控制等方面具有显著效果,为解决浮笼问题提供了一种创新、实用的工艺技术,可减少事故处理时间,加快施工进度,具有良好的社会效益和经济效益。