萨北油田注水系统节能技改措施应用效果分析

2021-06-24石海东大庆油田有限责任公司第三采油厂

石海东(大庆油田有限责任公司第三采油厂)

1 实施背景

近5年第三采油厂生产总耗电稳中有升,注水系统能耗统计见表1。其中注水系统年耗电占生产总耗电量比例40%左右,由于注水泵排量固定无法灵活调控,造成部分水量与电量的浪费,系统能耗上升,通过建设注水泵高压变频设备,可根据下游水量需求调整注水泵实际排量,降低注水量的同时达到节能降耗目的[1]。

表1 注水系统能耗统计

目前油田注水泵的流量调节通常采用改变泵的出口阀门开度的方式来改变泵的工作点,这种方式增加了注水损耗。通过变频装置改变电动机的定子供电频率来改变电动机转速,根据离心水泵的相似原理,速度与轴功率是成三次方关系变化的,虽然电动机转速降低后流量会减少,但是可以通过开大其他注水泵的出口阀门的方法,来弥补因变频调速时减少的水量,达到注水系统总注水量不变。在电动机调速的过程中泵的出口阀门一般全开或保持一个合理的开度不变,避免了传统调节方式造成的节流损失可实现无节流流量的调节[2]。

2 措施内容

2.1 针对问题及思路

注水泵高压变频节能改造针对泵排量固定、外输水量浪费、耗电量浪费、供需不匹配等问题。通过变频调控排量、减少水量浪费、减少电量浪费、匹配供需关系[3]。注水泵高压变频设备,变频器采用单元串联多电平PWM拓扑结构,由若干个低压PWM变频功率单元串联的方式实现直接高压输出,高压主回路与控制器之间采用光纤连接,具有电力电子保护和工业电气保护功能。注水泵高压变频装置,可随时根据下游注水量变化需求调整注水泵实际排量,适应开发动态调整,避免注水量浪费的同时降低注水泵运行泵管压差,安装注水泵高压变频后注水量调整空间灵活,可满足开发水量同时降低注水系统能耗。

2.2 主要技术指标

为电动机速度控制精度达到1%,电动机功率因数达到0.95,变频器输出小于3%。变频器调速范围0~100%,输出频率0~60Hz,能够实现电动机软启动。变频器自动采集注水泵出口压力和出站汇管压力进行调节,将泵管压差降到最低,降低由于控制出口阀门和开旁通的能量损失。根据采油三厂注水站实际运行情况,优先考虑注水单耗高,上下游供需关系匹配难度大,管网联通性差的“小系统”聚驱注水站安装高压变频,以变频的方式调整注水泵实际排量,合理满足下游注入站的水量需求。

2.3 实际运行情况

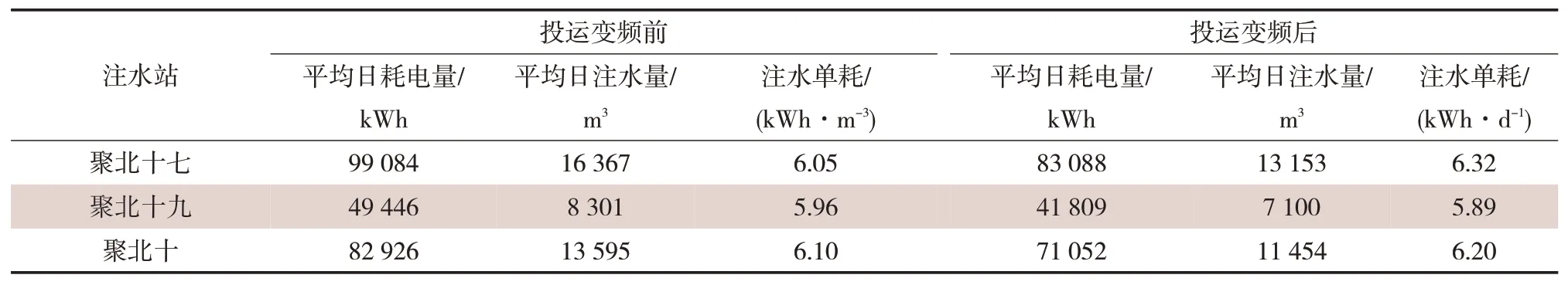

2019年采油三厂在3座注水站成功投运高压变频设备,跟踪这3套高压变频设备投运前后的能耗变化情况,并对设备安装的前后能耗情况进行跟踪与评价,注水站运行能耗统计见表2。

聚北十七注水站启运1台注水泵时,水量约为7500~8500m3无法满足下游所辖注入站水量需求。而启运两台泵的实际水量高于下游需求5430m3,造成水量及电量的浪费。聚北十七注水站启运2#注水泵加1#注水泵变频运行时,实际水量下降后仍可以满足生产需求。高压变频投运后,聚北十七注水站实际日水量从16367m3降至13151m3,日耗电量从99084kWh降至83088kWh。

聚北十九注水站注水泵的高压变频设备投运后,实际日水量从8301m3降至7100m3,已基本匹配上下游需求。日耗电量从49446kWh降低至41809kWh,注水单耗由5.96kWh/m3下降至5.89kWh/m3,实际水量下降后仍可以满足生产需求,已基本匹配上下游供注关系。

聚北十注水站高压变频设备运行后,实际日水量从13595m3下降到11454m3,日耗电量从82926kWh下降到71052kWh。通过高压变频调控水量后,注水泵出口水量降低后仍可满足生产需求。

3 原理及效果

3.1 技术原理

根据注水泵性能曲线(图1)可知,当注水泵采用工频运行时,随着泵出口阀门开度的减少,管路特性曲线R1向左移动到R2,R1与R2之间可以得到一组曲线。当按照需要流量Q2固定阀的开度后,泵的工况点由A沿着H-Q(g)左移到B点,泵排出阀上多消耗压头。

变频调速不改变管网的特性曲线,而是通过调整泵的转速改变流量,所以变频调速基本都是使泵在低于额定转速下的调速。随着速度的降低,能够看到一组从工频特征曲线H-Q(g)下平移的泵性曲线H-Q(f)。在某一变频调节的情况下,电动机转速调低,使流量Q2相交于泵特性曲线H-Q(f)于C。显然此时泵排出阀开度不变,泵出口阀上没有压头损失,还降低了压头,与阀门节流相比节约压头。

由此可得相同流量条件下,单泵变频调速控制流量较工频下,闸阀节流调节减少了功率消耗,变频调速节能主要是消除了泵排除阀节流所引起的压头损失,使泵始终处于高效区运行,从而减少了电动机输入功率。使用变频调节后,在其他站的阀门开度不变的情况下,注水量减少( )Q2-Q1,但是可以通过开大其他注水泵的出口阀门的方法弥补因变频调速时减少的水量,达到注水系统总注水量不变。

由于工频状态下闸阀节流调节均使管网特性曲线由点A左移,因此可以得出闸阀节流调节均存在泵排出阀压头HB永远大于HA,而变频调速时泵的工况点均在管网工作特性曲线上A下面的各点,所以总是存在HB大于HC,又由于变频调速不改变管网特性,所以变频调速均使泵工作在高效区,由此可以推:变频器在相同排量下,均较闸阀节流调节节能[5]。

表2 注水站运行能耗统统计

表3 注水站年耗电统计

3.2 运行效果

高压变频采用一运一备方案,变频采用一拖二结构,平时只能有一台电动机由变频拖动,另一台备用状态或者工频运行。工频与变频采用手动切换的方式,变频器采用就地和远程两种启动和调节方式。注水站年耗电统计见表3,高压变频设备投运后,泵管压差下降效果达到预期,单台设备日节电能力超过预期效果,2019年注水泵高压变频节能措施累计节电量1292.1×104kWh,节电费用775.26万元。

4 结论

4.1 实现了节电功能

通过高压变频注水机泵实现了自动控制,消除人为因素造成的泵管压差大幅度降低注水单耗,加宽了注水泵流量的调节范围,注水量可以调节到正常排量的60%~70%,而注水单耗不会大幅度上升。提高了注水机泵对生产工艺参数的响应速度,电动机实现了软启动、软停运,减少了启泵时强大的启动电流,对电网的冲击和能量损耗,可延长机泵使用寿命和维修周期提高注水时率[6]。

4.2 可满足现场需求

生产单位可根据下游需求,适时优化开泵布局,灵活搭配已有的工频注水泵、变频注水泵及小排量注水泵以满足下游水量需求[7]。形成注水泵高压变频调速技术,缓解注水站外输水量与下游需求不匹配的问题,提高系统运行效率,实现节能降耗。适用于降低系统注水能耗,即在一个注水管网内没有安装变频的注水站尽量减少节流损失,系统水量由安装变频的注水站来调节上下游供需关系不合理,注水泵型号单一的注水站,可通过安装高压变频的方式缓解供需关系不匹配的压力,尽量避免注水量的浪费同时达到节电的目的。高压变频的方式更适用于上下游供需关系不匹配,注水泵排量单一或下游需求水量经常根据开发方案调整的注水站[8]。

4.3 具有可推广性

由于注水站下游管网或注入站需求压力不尽相同,高压变频设备调控范围有限,调节水量下降过程中,频率设置过低时可能出现压力不足,注水泵打不出去水的情况[9]。因此部分站场变频调节后水量仍可能高于下游需求,但一定程度上缓解了上下游供需关系不匹配的压力,建议可通过向水驱管网“窜水”的方式来解决水量富余的问题。高压变频设备可一定程度上降低注水站泵管压差,优化系统运行。高压变频节能技改方式与管网联通的系统优化方式为当前注水系统节能效果相对直观的两种节能改造方式,可以在适合的站场同步应用,进一步探索节能降耗潜力[10]。