浅埋大断面铁路隧道穿越卵石土层施工优化研究

2021-06-24杨云黄健陵万炳宏梁瑞军魏晓江蔡茜

杨云 ,黄健陵,万炳宏,梁瑞军,魏晓江,蔡茜

(1.中南大学 土木工程学院,湖南 长沙 410075;2.中铁二十五局集团有限公司,广东 广州 510660;3.中铁二十五局集团 第一工程有限公司,广东 广州 510405;4.东南大学 混凝土及预应力混凝土结构教育部重点实验室,江苏 南京 210096;5.中铁二十五局集团有限公司设计研究院,广东 广州 511458)

随着铁路建设高速发展,我国西南地区铁路工程也在如荼如火地进行,由于地处山区众多,隧道工程占比较大[1]。然而,山区隧道地理环境恶劣,地质条件复杂多变,施工难度空前,一旦出现问题就会造成重大工程事故,进而导致巨大的经济损失[2]。特别是当浅埋隧道穿越卵石土层,施工期间易发生失稳崩解[3]、支护体系变形[4]、地层沉降甚至地表坍塌[5]等风险。因此,如何在浅埋且地形偏压严重、松散及胶结度极差的砂卵石地层中进行有效的支护,同时避免实施过程中的地层扰动[6],是保障隧道施工安全的关键。本文依托新建铁路成都至兰州线(黄胜关)成川段红桥关隧道工程,针对隧道施工过程中遇到浅埋松散卵石土层问题,分析了当前隧道施工存在的主要风险因素,采用Midas−GTS 建模计算分析了隧道基本施工方案施工易出现的工程问题。在此基础上,提出了抗滑桩+地表加固桩+双侧壁导坑法+拱部超前大管棚等相结合的优化施工方案,并阐述了优化后的施工方案的主要施工技术要点。实施优化后的施工方案保证了隧道施工和结构安全,对类似地质环境下隧道工程的设计和施工具有一定指导意义。

1 概况

1.1 工程概况

新建铁路成都至兰州线(黄胜关)成川段红桥关隧道位于四川省西北部川主寺镇境内,青藏高原东缘,属高中山剥蚀地貌,地面高程2 950~3 510 m。隧道两侧横向河谷发育,河谷深切,地表地形左高右低,高差大,自然横坡10°~60°。隧道起讫里程D2K253+710~D1K256+918.44,洞身有一处长10.67 m 的短链,全长3 197.77 m,开挖断面142~161 m3,为双线大断面铁路隧道。进口D2K253+710~D2K253+935 段为明挖衬砌,隧道自D2K253+935里程处暗挖进洞。

D2K253+935~D2K254+040 段穿越山体前缘和泥石流堆积体后缘底部交汇地带,埋深极浅,约6~17.6 m,地形偏压较为严重,为傍山隧道,隧道洞身从其坡脚穿过,线路左侧山体山势高陡,右侧为堆积体漫坡;线路位于岷江右岸,且距离较近;地表有一条既有机耕道路,且线路左侧山体坡面距离线路较近有110KV 供电线路铁塔,线路右侧紧邻G213 和城市主要供水管道等重要基础设施,线路平面位置及周边环境情况示意图见图1所示。

图1 线路平面位置及周边环境情况示意图Fig.1 Schematic diagram of line plane position and surrounding environment

1.2 工程地质概况

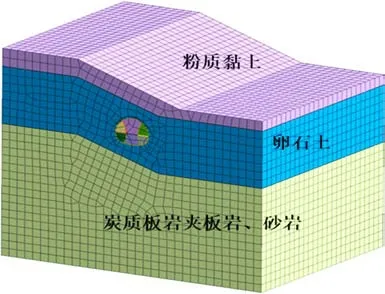

该段隧道地层性质如下,示意图见图2所示。

图2 地质概况示意图Fig.2 Geological overview diagram

1) 近地表3.9~7 m 地质岩性为第四系冲洪积层(Q4al+pl)粉质黏土:灰白色,硬塑状,土质疏松,局部夹块石角砾,呈次棱状。

2) 洞身段及洞顶上覆2.1~12.8 m 地质岩性主要为第四系冲洪积层(Q4al+pl)卵石土:褐灰色,中密,潮湿,卵石占60%~70%,粒径6~10 cm,局部夹碎石及圆砾10%~20%,颗粒成分以石英砂岩、砂岩为主,极为松散、胶结度差,自稳性极差。

3) 局部隧底及其下伏地质岩性主要为三叠系上统新都桥组(T3x)炭质板岩夹板岩、砂岩:炭质板岩为灰黑色,节理裂隙发育,岩体较破碎,薄层状结构,岩质软,易风化。

1.3 水文地质概况

该段地下水稳定潜水位较低,位于隧底以下,主要以赋存于第四系冲洪积层卵石土中的孔隙潜水为主,受季节性降水的补给。

2 主要施工风险因素分析

2.1 松散、胶结度差的卵石土地层

卵石土地层的变形破坏具有突发性及滞后性的特点[7],因其自身黏聚力很小,加之该段卵石土地层松散、胶结度差、孔隙率大,对开挖扰动效应极为敏感、抵抗能力差,在隧道开挖后应力重分布、开挖扰动应力等因素作用下,其承载力及自稳能力快速下降[8],洞周临时承载拱在短时间内失效,发生失稳破坏、崩解,而向洞内垮塌。

2.2 隧道埋深浅

该段埋深为6~17.6 m,洞身最大开挖宽度为14.40 m。覆跨比H/D为0.42~1.22,属于浅埋隧道。由于其拱顶覆土薄且地层岩性差,难以形成有效的承载拱,在隧道开挖过程中极易坍塌[9]。

2.3 地表地形偏压严重

该段地形左高右低,洞身半断面穿越左侧山体坡脚,随着洞身开挖挖除坡脚土体和反压土体后易产生山体边坡失稳破坏等问题;同时,在地形偏压作用下,致使作用在隧道衬砌结构上的应力不对称,隧道开挖势必引起围岩应力集中,从而导致应力集中部位围岩失稳破环向洞内挤出溜塌和衬砌结构开裂。

2.4 周边环境复杂

线路左侧隧道地表有一条村民出入村庄的唯一出行道路,同时在山体坡面有110 kV 供电线路和铁塔;线路右侧紧邻繁忙干线国道G213 公路,公路靠隧道侧露肩外缘距离隧道开挖线的最小距离仅4.15 m 左右,沿该公路路肩外侧(靠隧道侧)路面以下埋设有2 根Φ50 cm 城市主要供水管道。若隧道施工出现地表塌陷和地层沉降过大,将影响周边道路及市政管道等基础设施的正常运行。

3 施工方案分析

针对上述施工风险因素分析,结合相关类似地层隧道施工技术研究[10],基本施工方案为双侧壁导坑法+拱部超前大管棚支护,示意图见图3所示,其技术参数如下。

图3 基本方案示意图Fig.3 Schematic diagram of the basic scheme

1) 双侧壁导坑法:正洞支护钢架采用全环HW175型钢钢架,纵向间距80 cm;正洞喷射混凝土等级C35,厚度27 cm;钢筋网采用Φ8 mm 钢筋,间距20 cm×20 cm;系统锚杆拱部设4 m 长Φ 22 组合中空锚杆,边墙设4 m 长Φ22 普通砂浆锚杆,间距1.0 m×1.2 m(环向×纵向);横撑及侧壁钢架采用工18 工字钢钢架,间距同正洞钢架间距;侧壁喷射混凝土等级C20,厚度20 cm。横撑及侧壁钢架采用工18 工字钢钢架,间距同正洞钢架间距;侧壁喷射混凝土等级C20,厚度20 cm;钢筋网采用Φ6.5 mm 钢筋,间距25 cm×25 cm;侧壁径向设2 m 长Φ22 普通砂浆锚杆,间距1.0 m×1.5 m(环向×纵向)。

2) 拱部超前大管棚:拱部120°设置,洞口段一环为单根长度35 m 的Φ108超前大管棚,其余洞身段为单根长度8 m的Φ89超前大管棚,环向间距40 cm,纵向搭接长度不小于3.2 m,注浆材料1:1水泥浆。

在基本施工方案基础上运用Midas-GTS 有限元软件进行建模计算分析。

3.1 基本方案分析

3.1.1 有限元计算模型

建模采用摩尔−库伦本构模型,洞周岩土体为理想弹塑性体,隧道建筑材料视为理想弹性体[11]。在建模分析过程中,为了减少计算量,对模型进行了适当简化,仅考虑施工阶段相关工况的影响,不考虑如地震力、温度变化应力等工况的影响。

根据相关资料[12],隧道开挖影响范围一般为隧道直径的3~5 倍,取模型尺寸如下:隧道轴线方向取40 m,垂直隧道轴线方向取100 m,竖直方向取60 m。计算模型见图4所示。

图4 计算模型Fig.4 Computational model

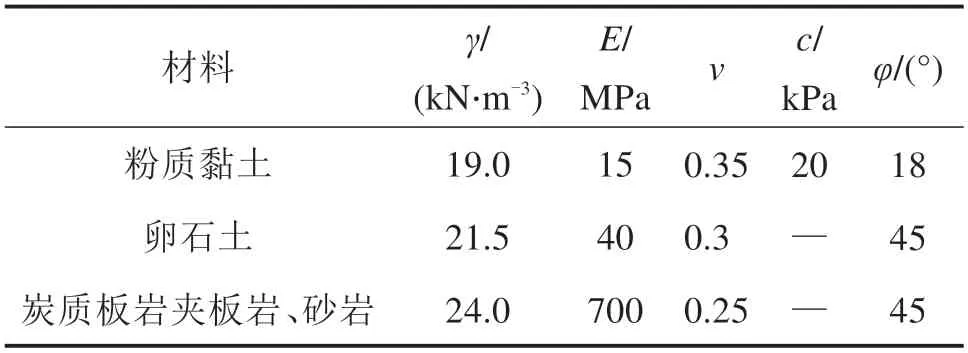

3.1.2 模型材料参数选取

根据红桥关隧道设计图[13],该段隧道洞身部分及其洞周一定范围内均为松散且胶结度差的卵石土层,该土层为非连续介质,黏聚力为0,综合内摩擦角φ值为45°,同时,因该段地下水稳定潜水位较低,建模分析过程中不考虑地下水渗流的影响。土层物理力学参数见表1所示,基本方案隧道支护材料参数见表2所示。

表1 土层物理力学参数Table 1 Physical and mechanical parameters of soil layer

表2 基本方案隧道支护材料参数Table 2 Parameters of tunnel supporting materials in basic scheme

3.1.3 计算结果分析

双侧壁导坑法+拱部超前大管棚支护基本施工方案计算分析位移等值线图见图5。

图5 基本施工方案位移等值线图Fig.5 Displacement contour diagram of basic construction scheme

由图4可知,按基本方案施工,隧道支护结构的变形主要体现在拱部区域,其最大沉降位移为14.22 cm;靠山侧支护结构的变形也较为明显,其最大变形位移为4.38 cm。分析结果表明,采取双侧壁导坑法结合拱部超前大管棚的基本施工方案施工,存在支护结构体系发生大变形、地层发生较大沉降甚至地表塌陷等,进而危及隧道施工安全和临近线路两侧的基础设施的正常使用及其安全;也存在因偏压集中应力在隧道开挖后导致左侧边坡失稳破坏和隧道建成后导致隧道衬砌结构的开裂。

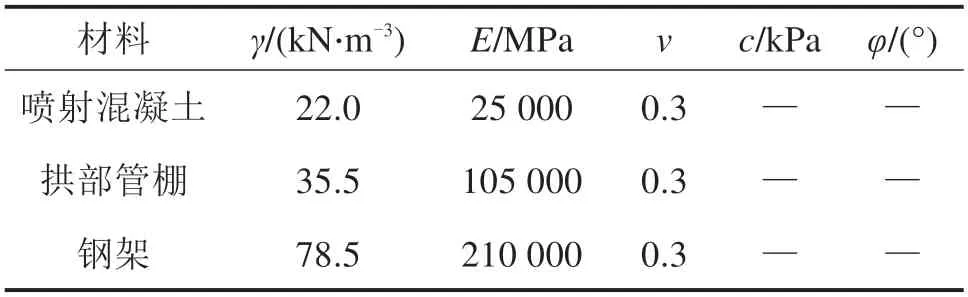

针对基本施工方案存在极大的施工风险,在其基础上进行优化、调整,于该段地表增设钢管桩注浆加固洞周及其上部松散卵石土层、地形偏压严重地段靠山侧增加抗滑桩等技术措施,示意图如图6所示,其技术参数如下。

图6 优化增加技术方案示意图Fig.6 Schematic diagram of optimization and addition technology scheme

1) 地表钢管桩:采用Φ76 钢管桩,间距1 m,交错布置;加固宽度为隧道中线两侧各10 m;加固深度:衬砌范围内自地表加固至拱顶衬砌外缘0.5 m 处,衬砌两侧加固至隧底以下2 m;注浆材料1:1水泥浆。

2)抗滑桩:靠山侧(线路左侧)偏压严重地段,在距离线路左线中线5.0 m 位置设置抗滑桩,桩沿线路向的间距6.0 m(桩心−桩心),桩截面尺寸均为3.0 m×2.0 m,桩长25 m,桩顶与隧道拱顶齐平;桩身采用C35钢筋混凝土。

3.2 优化方案分析

调整后该段施工方案为抗滑桩+地表钢管桩+拱部超前大管棚+双侧壁导坑法。

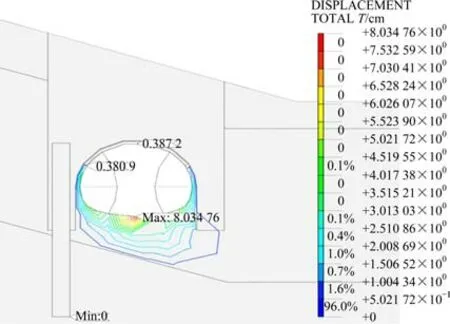

优化方案的有限元分析采用与基本施工方案相同的模型尺寸,抗滑桩和地表钢管桩注浆加固等加强措施材料参数[14]见表3 所示,优化方案计算分析位移等值线如图7所示。

图7 优化方案位移等值线图Fig.7 Displacement contour diagram of optimization scheme

表3 加强措施材料参数Table 3 Material parameters of reinforcement measures

由图5位移云图可知,隧道支护结构拱部区域最大沉降位移为0.38 cm;靠山侧最大变形位移为0.38 cm。通过模拟计算对比分析,在基本方案基础上针对性地增加地表钢管桩和抗滑桩等技术措施极大地改善了隧道的赋存环境和施工环境,有效降低了其拱部沉降位移和偏压变形位移。

4 施工技术要点

4.1 抗滑桩

抗滑桩采用人工跳孔开挖,孔口锁口顶面高出地面不少于0.5 m;每开挖一节浇筑一节护壁混凝土,一次开挖深度不得大于2 m,若孔壁土层稳定性差出现溜塌时,应缩短分节开挖高度;开挖作业过程中,应配备应急软梯,应对突发情况时作业人员安全、顺利地上、下孔,同时配备足够的抽水设备;该孔成孔后立即组织绑扎钢筋、浇筑桩身混凝土,其强度达到设计强度的90%后方可组织临孔开挖;孔深超过7 m 时,应根据孔下作业人员数量配置能提供足够新鲜空气的通风设备并加强通风;孔内照明采用36 V 低压照明。当遇到孤石,需爆破时,按“浅孔、多孔、少药”的原则组织爆破作业,钻孔湿钻,深度30 cm 为宜,装药不超过孔深的1/3。

通过抗滑桩的设置有效减小了洞口段左高右低的偏压地形带来的集中偏压荷载,也避免因隧道开挖挖除山体前缘土体而发生左侧山体边坡的失稳破坏和隧道开挖后向洞内滑移、溜塌等风险,保证施工安全和减少对隧道衬砌结构的破坏。

4.2 地表钢管桩

采用Φ76 mm 热轧无缝钢管,壁厚6 mm,管身钻注浆孔,孔径10~16 mm,孔间距15~20 cm,梅花形布置,钢管上部1.0~2.0 m 范围内管身不钻注浆孔作为止浆段,底端加工成锥形;钻孔工艺采用跟管钻进,注浆材料采用1:1 水泥净浆,水泥强度等级为32.5 级及以上的普通硅酸盐水泥,注浆压力控制在1.5~2.0 MPa。

通过实施地表钢管桩注浆加固,充填地层孔隙和封堵地下水的渗流通道,提高洞周注浆范围内的松散、胶结度差的卵石土地层的整体性、强度和承载能力。

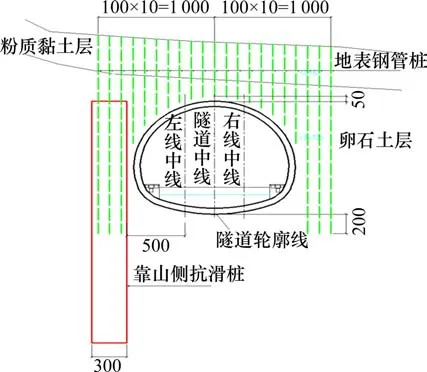

4.3 拱部超前大管棚

洞口段35 m 长Φ108 超前大管棚采用导向墙式,管棚尾部支撑在导向墙上;洞身段8长Φ89超前大管棚采用无导向墙式,管棚尾部支撑在正洞钢架上。

拱部超前管棚均采用热轧无缝钢管,壁厚6 mm,管身钻注浆孔(钻孔参数同前述地表加固桩),钢管尾部1.0 m 范围管身不钻注浆孔作为止浆段,前端加工成锥形;管内设四肢箍钢筋笼,其采用HRB400Ф18 mm 主筋和5 cm 长Φ42 钢管固定环焊接组成,示意图见图8 所示;管棚外插角1°~3°,钻孔成孔困难地段采用跟管工艺,注浆材料采用1:1 水泥净浆,水泥强度等级为42.5 级普通硅酸盐水泥,注浆压力控制在0.5~1.0 MPa。

图8 管棚及钢筋笼结构加工示意图Fig.8 Schematic diagram of pipe shed and steel cage struc‐ ture processing

通过在拱部120°范围内设置超前大管棚注浆,补充地表注浆质量和在开挖面前方形成具有一定承载能力的棚架结构,保障洞室开挖时掌子面的稳定和支护时作业人员、设备的安全;支护完成后与初期支护共同形成刚度较大的组合支护体系,提高洞室开挖后的洞周围岩稳定性[15]。

4.4 双侧壁导坑法

开挖采用双侧壁导坑法,分次序先开挖隧道两侧4 个导坑,再开挖中部剩余部分,分8 部完成隧道的顺次开挖、支护,其横向施工步序图见图3所示,纵向施工步序图如图9所示;两侧导坑开挖宽度宜为1/3 隧道宽度,侧壁导坑形状近似椭圆形;侧壁导坑、中部开挖采用短台阶法,台阶长度3~5 m(视具体围岩条件和现场机械设备配置情况选用),两侧最后支护封闭完成的导坑超前中部开挖10~15 m,拱部与两侧壁间的钢架应定位准确、连接牢固,上部导坑钢架锁脚锚管施作后方可进行下部导坑开挖;横撑和侧壁在隧底初期支护封闭成环后拆除,且待初期支护体系变形和地表沉降均稳定后实施。

图9 双侧壁导坑法纵向施工步序Fig.9 Longitudinal construction step sequence diagram of double wall guiding method

通过该工法将大断面隧道划分为多个小断面洞室顺次开挖、支护,通过施工顺序的合理规划,在时间和空间上将各个洞室的作业分隔开来,形成多个相对独立的开挖、支护洞室,使多洞室作业在时间上错开、空间上远离,减少洞群间的相互影响、干扰,从而减少开挖叠加效应对洞周卵石土层的扰动、引起的洞室应力集中释放以及地层损失。同时,每个洞室均可在短时间内封闭成环,形成相对独立的受力结构体系,及时控制支护体系的变形和地层沉降,降低施工风险[16−17]。

5 结论

1) 抗滑桩很好地控制了坡脚土体被挖除后的坡体的失稳破坏和向洞内的滑移破坏;地表钢管桩注浆加固有效地避免了由于洞身开挖作用导致卵石土地层发生失稳崩解向洞内垮塌,减少了施工风险。

2) 拱部超前管棚很好地控制掌子面前方及其洞室上部围岩的先行位移及其变形失稳;双侧壁导坑法施工在短时间内形成多层次的支护体系受力,提供可靠的支护抗力,增加了施工的安全性和围岩的稳定性。