花岗岩多次高温水冷热冲击后力学试验

2021-06-24彭海旺

彭海旺,余 莉

(河北大学建筑工程学院,保定 071002)

地热能是一种新型清洁能源,主要以高温花岗岩为主,近年来随着地热能的勘探开发[1-2],考虑深部钻井围岩稳定问题成为岩石工程研究热点问题之一[3]。在地热井钻井过程中,采用钻井液与泥浆循环方式,高温围岩将与低温液体循环接触,在较短的时间内产生大量热交换,围岩表面温度急剧下降,发生热冲击作用,这会对岩石造成较大的损伤,出现热破裂现象,因此,研究花岗岩在高温水冷循环热冲击后的力学行为及开裂情况在岩石力学工程中具有重要的意义。

目前,中外学者对高温岩石及复杂地质环境中岩石力学的相关问题展开了大量的研究探索[4-5]。高美奔等[6]采用统计方法对工程温压内花岗岩单轴、三轴压缩、三轴卸荷试验条件下宏观破裂特征进行了分区分析,结果发现,岩性主要受围压影响;在低围压区,温度对岩样破裂方式有一定的影响,针对温压耦合条件,考虑双变量的分析结果更为客观合理,宜建立多破裂面复合型模型探讨其发生机理。戴俊等[7]为了分析不同冷却方式对微波照射后花岗岩损伤的影响程度,对微波照射后的花岗岩分别经自然冷却、洒水冷却和水流冲击冷却3种方式冷却,结合热成像试验和单轴抗压试验,对其温度场变化及强度性能进行研究。王田龙等[8]基于弹性力学平面应力理论,建立了岩石热破裂门槛值计算模型。采用逾渗理论,选择服从于Weibull分布的非均质花岗岩、砂岩,根据变温函数,对热破裂门槛值计算模型精确性进行验证,并与试验门槛值结果进行对比。余莉等[9]将花岗岩在不同温度下进行热-液循环处理,采用单轴压缩试验分析了花岗岩峰值强度、峰值应变、弹性模量等力学性质的变化规律。罗生银等[10]以花岗岩为研究对象,对高温自然冷却后和实时高温下的岩样进行物理性质测试与单轴压缩试验,分析对比试样在不同状态下的物理力学性质变化情况,结果发现,两种方式下试样的峰值强度、弹性模量整体上呈现减小趋势。郤保平等[11]采用宏观力学试验方法,结合显微CT扫描,对取自青海共和盆地的花岗岩热损伤的抗压强度、抗剪强度、抗拉强度,以及高温状态花岗岩试件自然冷却降温、裂隙生成进行研究。Jin等[12]对花岗岩样品进行了两种不同类型的热循环处理: 先慢热后慢冷或急冷,对比分析了花岗岩经过各种热循环处理后的物理、力学性能的变化。Li等[13]通过分析花岗岩在650℃高温处理后不同周期性高温冷却后单轴压缩试验,揭示了热裂纹损伤发展周期的影响,强度的降低和花岗岩的破坏模式。Xu等[14]为了对热循环效应和热损伤进行对比分析,在花岗岩试样上进行了5种设计温度和5种热处理循环次数的热循环实验。

在地热能源开采中,关键工程技术问题在于钻井开采、井筒围岩稳定、储层压裂增产和热能稳定获取等方面,解决这些关键问题就需要考虑液体循环冷却热冲击对于高温岩石的力学行为和开裂特征的影响。而目前对花岗岩热损伤方面的研究主要集中于高温下或不同冷却方式对其力学行为的影响,对于花岗岩多次高温水冷热冲击后的力学性能和开裂机理研究较少。现将花岗岩在300 ℃下进行高温作用,通过不同次数的高温水冷热冲击处理,以研究比较花岗岩力学性能的变化规律,更好地为实际工程提供参考。

1 试验流程

1.1 试样准备

花岗岩岩样采自山东矿区,表面呈灰白色。其主要成分为石英、长石、黑云母。按照国际岩石力学学会(ISRM)岩石力学试验规范,单轴压缩试验采用直径50mm、高100mm的圆柱形试样,巴西劈裂试验采用直径50mm、高50mm的圆柱形试样。

试验前需对岩样的基本物理性质进行测试和筛选,得到岩样的平均密度为2.63g/cm3,并利用超声波检测法得到纵波波速为(4.8±0.1)km/s的一批岩样。

1.2 试验分组及设备

根据高温水冷循环次数分为5个热冲击循环组,即分别将花岗岩在300℃高温下与25℃冷水冷却下进行1次循环、4次循环、8次循环、12次循环与15次循环热冲击试验,试验采用SX-12-5.0箱式电阻马沸炉对花岗岩进行高温处理,升温速率为5℃/min,单轴压缩试验和巴西劈裂试验采用WAW-3300型万能试验机进行,最大试验力3000kN。

1.3 试验流程

(1)测量每一块花岗岩样品的质量、尺寸及纵波波速,质量测试精确到0.01g,尺寸测量采用精确度为0.1mm的游标卡尺,波速筛选采用非金属超声波检测仪。

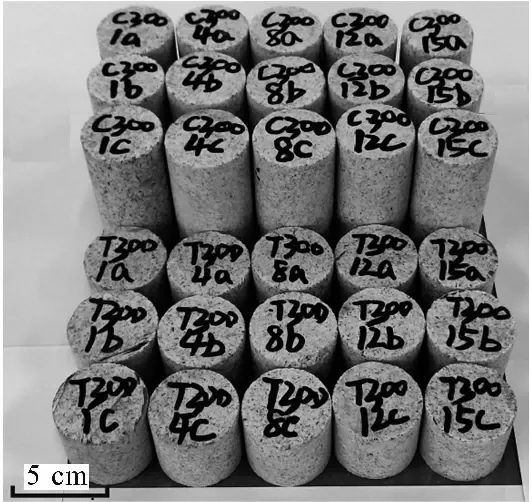

(2)对选好的岩样进编号分组,按循环次数分为5组,每组6块岩样,3块为抗压实验组,3块为抗拉试验组,共30块花岗岩样品,如图 1所示。

图 1 花岗岩样品Fig.1 Granite samples

(3)将花岗岩样品放入马弗炉中进行300℃高温作用,保温时间3h。

(4)高温后用坩埚钳夹取,并迅速放入盛有大量25℃冷水的水缸中进行热冲击作用并冷却,冷却时间3h。

(5)按照步骤(3)和步骤(4)进行各循环组花岗岩样品的循环热冲击处理。

(6)通过万能试验机对循环后的花岗岩样品分别进行静态单轴压缩试验和静态巴西劈裂试验,加载方式为位移控制方式,加载速率0.1mm/min,并记录每一岩样的应力-应变曲线及相关力学参数。

2 试验结果分析

2.1 单轴压缩试验分析

2.1.1 应力-应变关系

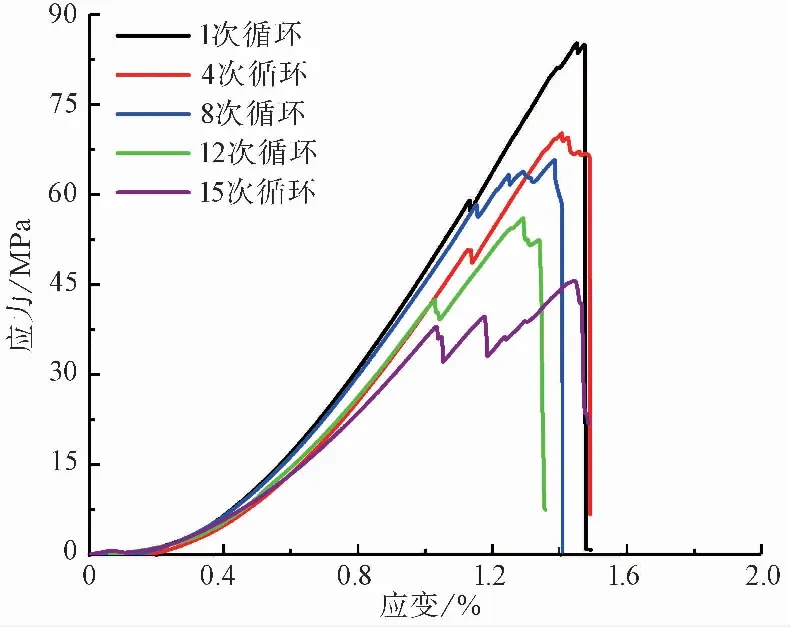

表 1为单轴压缩试验结果。选取的每一循环组下单轴压缩典型岩样的应力-应变曲线进行比较,如图 2所示,可以看出,经过多次循环热冲击后,花岗岩的应力-应变曲线变化基本可以分为4个阶段。

表 1 静态单轴压缩试验结果Table1 Test results of static uniaxial compression

图 2 单轴压缩应力-应变曲线Fig.2 Stress-strain curve of uniaxial compression

(1)压密阶段:由于岩石中存在孔洞和空隙,在压缩过程中随着应力的增加,孔隙闭合,岩石的轴向应变迅速增加,呈现凹形。从图 2中可以发现,随着热冲击循环次数的增加,曲线压密阶逐渐增长。表明随着循环高温冷却热冲击次数的增加,试件内部的裂隙逐渐增多。

(2)弹性变形阶段:岩石被压密后,应力继续增加,岩石发生弹性变形,此阶段应力与应变呈正比关系,曲线斜率即为弹性模量,图 2中可以看出弹性变形阶段随着热冲击循环次数的增加逐渐减短,这表明花岗岩在多次高温水冷热冲击之后,承载能力降低,性质发生转变,向塑性过渡。

(3)累进性破裂阶段:应力继续增加,岩石试样表面发生非失稳开裂现象,应力-应变曲线出现下降并再次上升的现象,从8次循环开始,此阶段较为明显,此时岩石呈现出渐性破坏。

(4)破坏阶段:应力达到峰值,曲线迅速下降,此时,岩石发生较大开裂,贯通整个试样,失去承载力,试验时伴随有较大的响声。循环次数为1次、4次时,破坏无征兆,为突发式脆性破坏,响声较大,4次后,破坏前可以观察到较明显的开裂现象,此时,随着循环次数的增加,岩样破坏向渐进性塑性破坏过渡。

进一步分析曲线形式还可以发现,当循环次数较少时,即1次、4次时,应力-应变曲线呈现塑-弹性变化特征,花岗岩试样在弹性阶段后即发生破坏,失去承载力,屈服阶段很短,有较明显的压密阶段和弹性阶段,4次循环之后,应力-应变曲线转变为塑-弹-塑性变化特征,有较明显的屈服阶段,弹性阶段减短,压密阶段增长。分析原因,一方面,循环的高温冷却弱化了岩石内部矿物晶体间的结合;另一方面,水会溶解部分矿物晶体间胶结物质,使晶体间结合减弱,促进颗粒脱落,这都将导致花岗岩性质的退化,破坏时产生塑性变形。而高温作用会在不同的矿物晶体间产生热应力,促进了岩石内部微裂隙的发育,表现为应力-应变曲线压密阶段的增长。

2.1.2 单轴抗压强度

岩石的静态单轴压缩试验可以用来测得岩石的无侧限抗压强度,试验计算公式为

(1)

式(1)中:σc为岩石无侧限抗压强度,MPa;P为岩石破坏时的最大试验力,N;A为试样横截面积,mm。

图3 为花岗岩无侧限抗压强度随循环热冲击次数变化趋势图,可以看出,花岗岩的抗压强度随热冲击循环次数的增加而降低,经过1、4、8、12、15次热冲击循环后花岗岩试样的平均抗压强度分别为80.35、70.6、65.07、47.39、42.67MPa,降低幅度达46.89%。对抗压强度平均值随热冲击循环次数的变化采用线性函数进行拟合,可得

图 3 抗压强度随循环次数变化Fig.3 The compressive strength with number of cycles

σc=-2.74N+83.16,R2=0.97415

(2)

式(2)中:N为热冲击循环次数。

由式(2)可知,拟合结果良好。

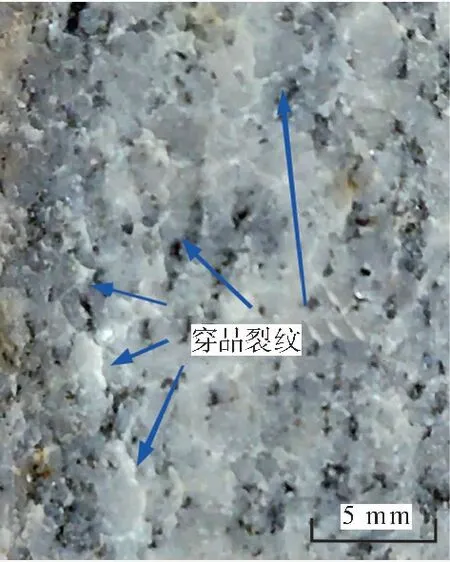

一方面,高温作用促使岩石内部的孔隙水汽化逸出,花岗岩孔隙率增加,内部缺陷增加;另一方面,由于岩石内部不同矿物晶体间的热膨胀率不同,在经历高温冷却时,会发生不同程度的膨胀收缩,导致在矿物晶体间产生热应力,随着循环次数的增加,热应力将引发花岗岩表面穿晶裂纹的产生(图 4),可以看出穿晶裂纹较为密集,这表明多次高温冷却热冲击会对花岗岩试样造成较大的损伤,对其强度的劣化作用明显。

图 4 花岗岩表面穿晶裂纹Fig.4 The transcrystalline cracks on granite surface

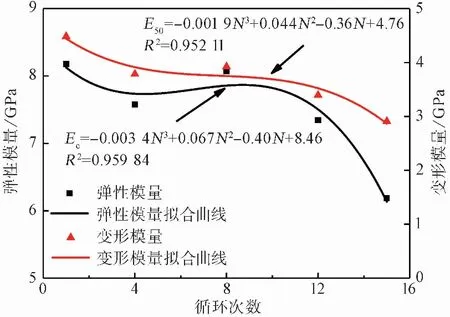

图 5 弹性模量、变形模量随循环次数变化图Fig.5 The elastic modulus and deformation modulus varying with the number of cycles

2.1.3 弹性模量与变形模量变化

根据图 2计算花岗岩试样不同热冲击循环次数下的弹性模量和变形模量,弹性模量为应力-应变曲线弹性阶段斜率,变形模量为一半峰值应力与对应应变的比值。图 5所示为弹性模量及变形模量与循环次数关系,由图5可知,随着循环次数的升高,弹性模量基本呈现减小趋势,在8次循环时有小幅度的升高,分析原因可能是由于高温导致花岗岩内部晶体膨胀,孔隙被压密,导致压缩过程中产生较大的弹性模量。最终弹性模量从1次循环时的8.18 GPa降低为15次循环的6.12 GPa,降幅达25.18%。随着循环次数的升高,变形模量呈现同样的变化趋势,变形模量从1次循环时的4.49 GPa降低为15次循环的2.91 GPa,降幅达35.20%。对弹性模量和变形模量随热冲击循环次数的变化采用多项式函数进行拟合,可得以下结果。

图 6 单轴压缩破坏模式图Fig.6 Failure mode diagram of uniaxial compression

弹性模量:

(3)

变形模量:

(4)

式中:Ec为岩石弹性模量;E50为岩石变形模量。

由式(3)、式(4)可知,拟合结果良好。

以上研究表明多次高温水冷热冲击降低了花岗岩抵抗变形的能力,即在相同的应力作用下花岗岩将产生更大的变形和应变,这也证明了花岗岩性质的弱化,延性增强。

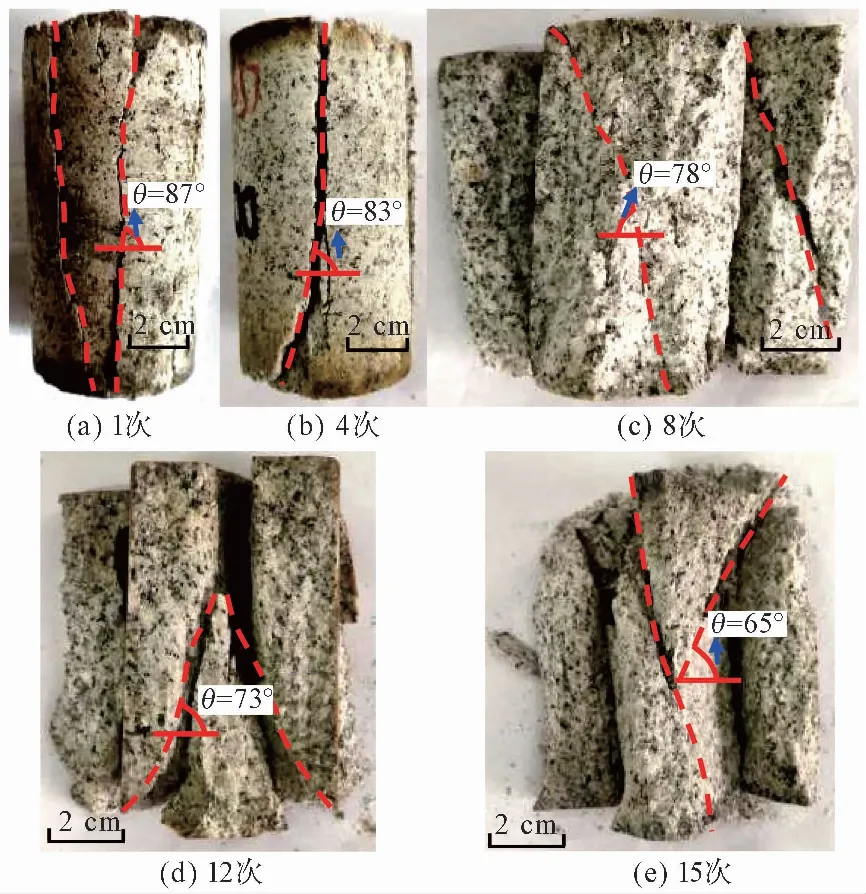

2.1.4 破裂特征分析

观察岩石的破坏模式可以较直观地看出岩石破坏的性质,花岗岩的单轴压缩破坏形式一般分为3种,即劈裂破坏、锥形破坏、剪切破坏。比较展示每一循环组下花岗岩单轴压缩破坏后的破坏形态,如图 6所示,可以看出当循环次数为1次、4次时,岩样为劈裂破坏,呈现脆性;当循环次数为8次、12次时,岩样为锥形破坏,从脆性破坏向塑性、延性破坏过渡;当循环次数为15次时,花岗岩试样强度降低较多,岩样破裂时产生较多碎块,为锥形破坏,破坏时轴向变形较大,呈现延性。

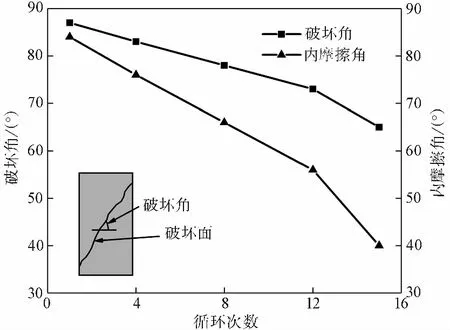

从图 6中根据破裂面形态,经测量可以得到岩样的破坏断裂面方向与水平面的夹角大小,为岩石的单轴压缩破坏角。由莫尔-库仑破坏准则可知,剪切破裂的破坏角θ为45°+φ/2,其中:φ为岩石的内摩擦角,图 7为测量所得破坏角与根据破坏角推算所得花岗岩的内摩擦角变化曲线图,可以看出随着热冲击循环次数的增加,花岗岩破坏角逐渐减小,内摩擦角同样减小,内摩擦角的减小表明花岗岩强度的降低,这与2.1.2节研究结果相符合。

图 7 破坏角、内摩擦角变化图Fig.7 Variation of failure angle and internal friction angle

当热冲击循环次数为1次、4次时,破坏面与最大主应力方向基本相同,为拉伸引起的劈裂破坏,当热冲击循环次数为8次、12次、15次时,花岗岩断裂破坏角度减小,破坏为剪切引起的锥形剪切破坏,因此,试验研究表明,花岗岩试样在多次高温水冷热冲击后,破坏模式转变为剪切破坏。

2.2 巴西劈裂试验分析

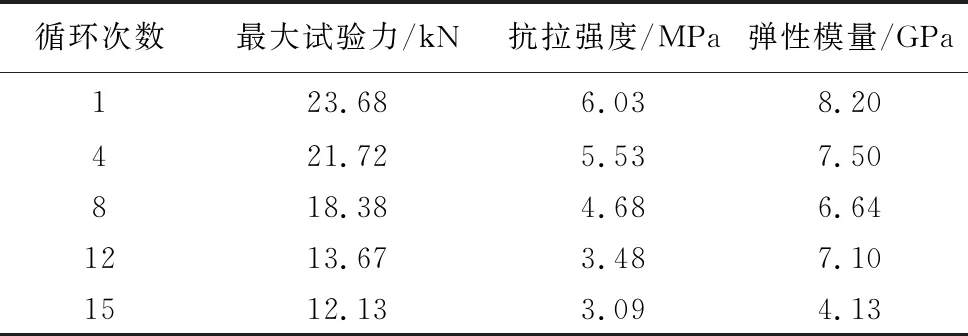

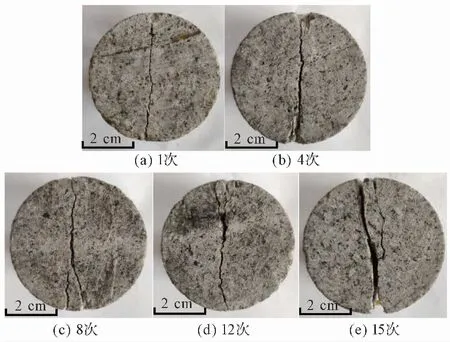

为测试经过不同热冲击循环次数后花岗岩的抗拉强度,试验采用巴西劈裂法,沿圆柱试样径向方向施加集中荷载,试样受力后沿直径方向裂开(图 8),表 2为巴西劈裂试验结果。

图 8 巴西劈裂试验图Fig.8 The diagram of Brazilian split test

表 2 静态劈裂试验结果Table2 The results of static split test

2.2.1 应力-应变关系

根据式(5)计算抗拉试样劈裂过程中应力变化,应变采用竖向加载方向的位移值与圆柱形试样直径的比值计算,做出各循环组下巴西劈裂典型岩样的应力-应变曲线图(图 9),可以看出花岗岩的抗拉应力-应变曲线的变化基本分为3个阶段:压密阶段、弹性阶段和峰后破坏阶段。随着热冲击循环次数的增加,压密阶段基本呈现增加趋势,曲线峰值逐渐降低,相应的弹性阶段逐渐减短。巴西劈裂试验曲线不存在累进性破裂阶段,应力达到峰值后便瞬间下降,峰后曲线呈现直线型,这是由于岩样瞬间从中间发生断裂导致。

2.2.2 抗拉强度

根据弹性力学公式,圆柱形试样在径向加载下,沿径向会在水平方向产生近似均匀的拉应力,拉应力平均值即为岩石的抗拉强度,试样的抗拉强度计算公式为

(5)

式(5)中:σt为岩石抗拉强度,MPa;D为圆柱试样直径,mm;l为圆柱试样的高度。

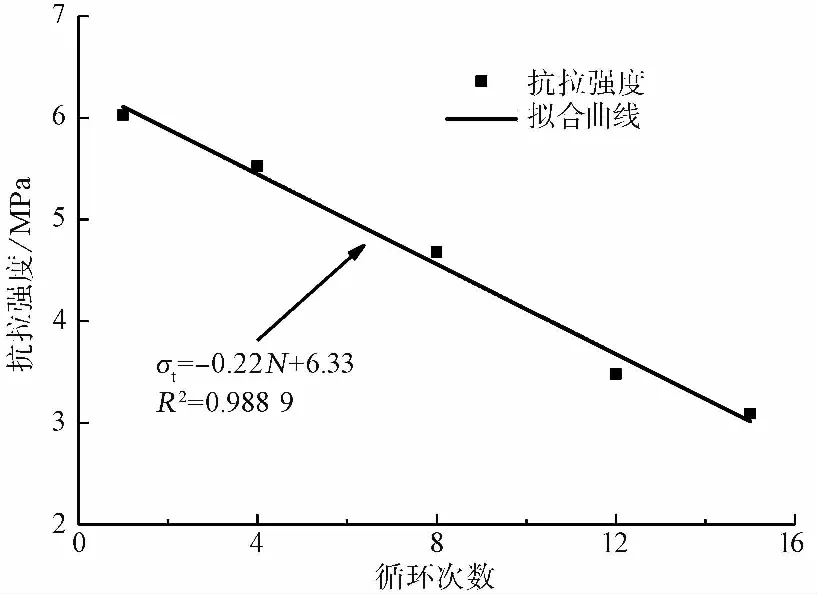

图10 为花岗岩抗拉压强度随热冲击循环次数变化趋势图,可以看出,花岗岩的抗拉强度随循环次数的增加而降低,抗拉强度从1次循环时的6.03MPa降至15次循环的3.09MPa,降低幅度为46.76%。这表明多次高温水冷热冲击使花岗岩的抗拉强度弱化,对抗拉强度平均值随热冲击循环次数的变化采用线性函数进行拟合,可得

图 10 抗拉强度随循环次数变化Fig.10 The diagram of tensile strength with number of cycles

(6)

由式(6)可知,拟合结果良好。

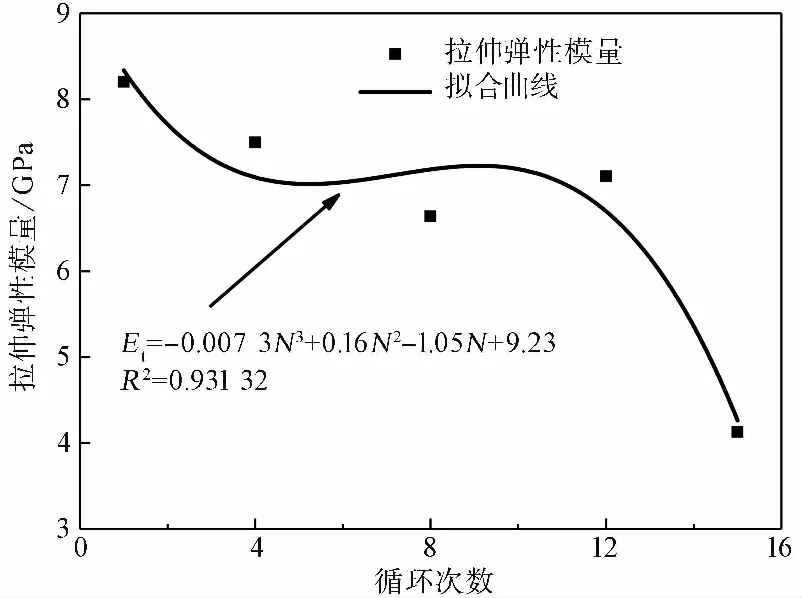

2.2.3 拉伸弹性模量变化

根据图 9计算花岗岩试样在不同热冲击循环次数下的拉伸弹性模量,同样取应力-应变曲线弹性阶段的斜率,图 11为拉伸弹性模量与循环次数关系,由图11可知,随着循环次数的升高,拉伸弹性模量基本呈现减小趋势,最终从1次循环时的8.20GPa降低为15次循环的4.13GPa,降幅为49.63%。对拉伸弹性模量随热冲击循环次数的变化采用多项式函数进行拟合,可得

图 11 拉伸弹性模量随循环次数变化图Fig.11 The tensile elastic modulus varying with the number of cycles

图 12 巴西劈裂破坏模式图Fig.12 Failure mode diagram of Brazilian split test

(7)

式(7)中:Et为岩石拉伸弹性模量。

由式(7)可知,拟合结果良好。

2.2.4 破裂特征分析

图12 为花岗岩试样经过不同热冲击循环次数后的典型劈裂破坏模式图,可以看出不同循环次数下花岗岩的劈裂破坏形态呈现出不同的特征,但都沿荷载方向劈裂成两半。当循环次数为1次时,裂纹为细长单条状,破裂较平整;当循环次数为4次时,单条状裂纹加宽,裂隙加大;当循环次数为8次、12次时,在上下两端出现多条微小树状分叉裂纹,为锥形;当循环次数为15次时,裂纹继续加宽,出现一条并行的副裂纹,上下加载两端出现压碎破坏,为塑性变形破坏。

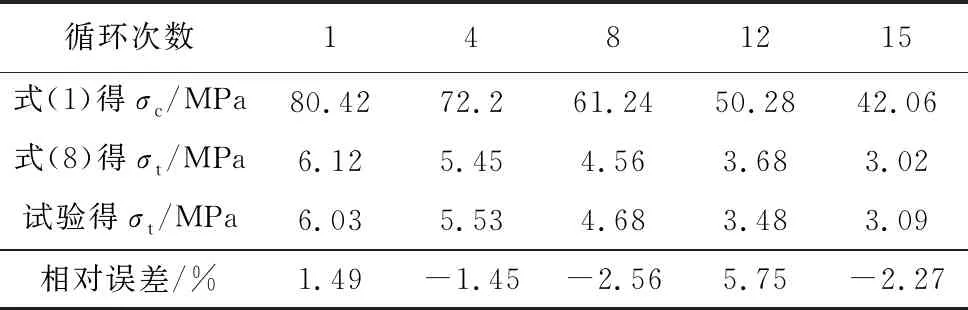

3 相关性分析与讨论

根据以上研究可以看出花岗岩的抗拉强度比抗压强度小,且两者都随热冲击循环次数的增加而降低,对多次高温水冷热冲击后花岗岩抗压强度与抗拉强度进行曲线拟合,图 13为拟合曲线,得到拟合公式为

图 13 抗压强度与抗拉强度关系Fig.13 The relationship between compressive strength and tensile strength

(8)

式(8)拟合结果较好,发现不同循环次数热冲击后的花岗岩抗压强度与抗拉强度之间为线性函数关系,由式(8)可以预测某一循环次数下花岗岩的抗压强度值与抗拉强度值。预测抗拉强度存在两种方法,方法一根据式(2)与式(8)预测花岗岩抗拉强度值,预测结果与试验实测值比较如表 3所示;方法二根据式(6)与式(8)预测花岗岩抗压强度值,预测结果与试验实测值比较如表 4所示,发现方法一预测的抗拉强度相对误差更小,预测结果较好。

表 3 方法一预测抗拉强度Table3 Prediction of tensile strength by method 1

表 4 方法二预测抗压强度Table4 Prediction of compressive strength by method 2

4 结论

(1)花岗岩在300℃下经历多次高温水冷循环热冲击后的单轴压缩应力-应变曲线形式从塑-弹型向塑-弹-塑性过渡,压密阶段、累进性破裂阶段逐渐增长,弹性变形阶段减短。巴西劈裂试验应力-应变曲线基本分为3个阶段,分别为压密阶段、弹性变形阶段和峰后阶段。

(2)随着热冲击循环次数的增加,花岗岩的抗压强度和抗拉强度都减小,呈现线性函数下降关系。压缩弹性模量和拉伸弹性模量同样呈现下降趋势,15次循环后分别下降了35.20%和46.76%。

(3)随着循环次数的增加,花岗岩破坏模式从竖向劈裂破坏向锥形剪切破坏过渡,破坏角度逐渐减小,内摩擦角减小,表明了花岗岩性质的逐渐转变,表现为脆性减弱,塑性、延性增强。在巴西劈裂试验中,随着热冲击循环次数的增加,花岗岩的开裂程度逐渐增大,上下两端逐渐呈现塑性破坏。

(4)花岗岩抗拉强度与抗压强度之间存在线性函数关系,根据拟合函数可以较好地预测花岗岩的抗拉强度变化。

(5)花岗岩经过多次高温水冷热冲击作用后,内部矿物晶体之间由于不同的程度的膨胀收缩,晶体间产生较大的热应力,在花岗岩表面生成了较多肉眼可见的穿晶裂纹,结合强度等力学性能的劣化,可见热冲击作对花岗岩造成了较大的损伤。